1.本发明属于建筑材料生产技术领域,涉及一种掺稻壳灰的水泥基复合材料连续制备系统。

背景技术:

2.水泥砂浆的性能会根据配比和添加物的不同而不同(如透气、防水、隔热或防龟裂等),因而需添加不同添加物,如添加化学纤维以加强水泥砂浆成型的硬度及防止其碎裂,但化学纤维防水性较差且与水泥砂浆接合不易;或者添加保丽龙以增加隔热效果并减轻水泥砂浆成型的重量,但保丽龙百年不烂会造成坏境污染,同时保丽龙较不坚固且与水泥砂浆接合不易;或者添加水泥发泡剂(如铝粉)用以增加隔热效果及减轻水泥砂浆成型之重量,但水泥发泡剂吸水性强且较不坚固也较不耐用;或者添加化学添加剂(如二氧化矽)用于加强防水、防裂的效果,同时增加水泥砂浆成型的强度,但化学添加剂会随温度释放有害物质危害人体健康。

3.近年来,稻壳灰作为水泥砂浆的添加物,在行业内得到广泛认识和重视,稻壳作为天然物质,其焚烧后形成的稻壳灰水泥水化的过程中,可以有效地填充到水化产物之间的缝隙中,使材料更为密实,从而提高材料的强度、耐久性等性能。

4.但是,现有的制备水泥基混合物的方式大都是对配料进行逐一称重,然后搅拌混合,所有物料都是分批次获取,不同批次形成的水泥基混合物在成分、性能等方面存在一定差异,不利于高性能水泥基混合材料的性能稳定性和可靠性,也不利于均一化大量生产。

技术实现要素:

5.本发明的目的是针对现有的技术存在的上述问题,提供一种掺稻壳灰的水泥基复合材料连续制备系统,本发明所要解决的技术问题是如何实现水泥基复合材料的连续制备、使产品性能更加可靠。

6.本发明的目的可通过下列技术方案来实现:一种掺稻壳灰的水泥基复合材料连续制备系统,其特征在于,包括密闭风箱、粉料供给机构、液料供给机构、骨料供给机构和搅拌出料机构,所述密闭风箱上具有至少一个入口,所述入口处连接一鼓风机的出气端,所述密闭风箱的出口为搅拌出料机构的出料口;所述粉料供给机构向密闭风箱内送入制备水泥基复合材料所需的粉末类物料,所述液料供给机构向密闭风箱内送入制备水泥基复合材料所需的液体类物料,所述骨料供给机构向密闭风箱内送入制备水泥基复合材料所需的骨料;由入口进入密封风箱内的气流依次作用粉末类物料、液体类物料和骨料上,使制备水泥基复合材料所需的粉末类物料、液体类物料和骨料初步混匀后由搅拌出料机构进行二次匀化并出料。

7.进一步的,所述入口有一个,所述粉料供给机构位于入口与液料供给机构之间,所述液料供给机构位于骨料供给机构与粉料供给机构之间。

8.进一步的,所述粉料供给机构包括设置在密闭风箱上的粉料入料斗,所述入料斗

的出口呈与密闭风箱内水平气流垂直的长条状。

9.进一步的,所述液料供给机构包括若干个喷头,各喷头喷出的液体形成拦截密闭风箱内水平气流的水幕墙。

10.进一步的,所述骨料供给机构包括一骨料入料斗,所述骨料入料斗內的骨料自然垂落进入密闭风箱。

11.进一步的,所述密闭风箱的两端分别具有一个入口,两个入口处的气流方向相向;所述骨料供给机构的两侧分别具有一个液料供给机构,每个入口处均具有一粉料供给机构。

12.进一步的,所述搅拌出料机构包括与密闭风箱制成一体的搅拌筒和位于搅拌筒内的搅拌轴,所述搅拌轴上具有搅拌轮和位于搅拌轮下方的挤出螺杆。

13.进一步的,所述骨料入料斗的出口位于搅拌筒的正上方。

14.所谓粉末类物料是制备水泥基复合材料所需的全部粉末物料,包括普通水泥粉末、稻壳灰和其它粉末类辅料,稻壳灰是稻壳经焚烧研磨制得的粉末累添加物;在进入风箱之间可以混匀,也可以设置多个粉料供给机构分别供料。

15.所谓液体类物料是制备水泥基复合材料所需的全部液态物料,包括水、添加剂等,在进入风箱之间可以混匀,也可以设置多个液料供给机构分别供料。

16.所谓液体类物料是制备水泥基复合材料所需的全部颗粒状物料,包括沙砾、石块等,在进入风箱之间可以混匀,也可以设置多个骨料供给机构分别供料。

17.通过本方案,不仅可以实现物料的一次性混合,而且具有非常好的匀化效果,具体而言,由于气流作用在粉末物料上,会携带粉末物料碰撞液体物料下喷形成的“水幕”,使液体物料和粉末物料有效的混合,气流、粉末和液体三者的混合物继续冲撞骨料,与骨料接触,使粉末物料、液体物料能够黏附在骨料上,部分未能与骨料粘合的液体、粉末累物料或它们的混合物进入搅拌筒内,在搅拌筒内与下落的、黏附有粉末物料和液体物料的骨料进行再次搅拌,最后排出。

18.不难看出,液体物料以竖直的、大面积的、薄层的形式与气流接触,形成液体和粉末的混合物;骨料以竖直的、大面积的、薄层的形式与混有粉末和液体的气流接触,形成三相混合物,各物料在接触的过程中接触面非常大、混合非常均匀,可大幅度缩短搅拌时间、降低噪音、提高效率。

19.由于物料在进入搅拌筒之前已完成较为均匀的混合,使本方案可实现连续生产,且产品均一化好、因成分均一也会使产品的性能更加可靠。

20.气流有搅拌筒的出料口处排出,不仅能够提高排料速度、减少物料在搅拌筒内的黏附结垢,排出的气流也因所通过区域湿度较高而不会造成粉尘污染,相比传统的制备方式,不仅粉尘污染严重,也会造成物料的浪费和配比的不均。

21.鼓风机的出气强度、液体物料的喷出强度和速度、粉末物料的喷出速度均可根据实际情况进行调试得到,具体到密闭风箱的参数、各供给机构所在具体位置等,在此不与赘述。

22.液体先接触粉末,后接触骨料,使粉末可溶于液体形成泥状颗粒,泥状颗粒可黏附于骨料上;骨料因质密而重,气流不对其下落轨迹造成较大干涉,而气流可通过骨料之间的间隙,使骨料与液体和粉末物料的接触面非常大,骨料在坠入搅拌筒后已然是黏附有粉末

和液体的复合体。

附图说明

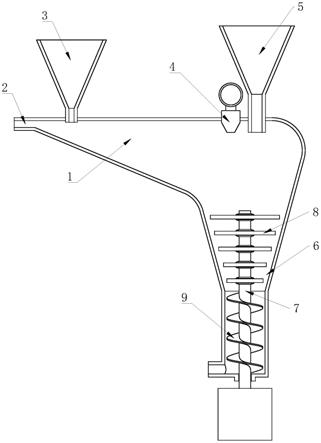

23.图1是只有单一入口的密闭风箱的结构示意图。

24.图2是有两个入口的密闭风箱的结构示意图。

25.图3是水泥基复合材料连续制备系统的原理图。

26.图中,1、密闭风箱;2、入口;3、粉料入料斗;4、喷头;5、骨料入料斗;6、搅拌筒;7、搅拌轴;8、搅拌轮;9、挤出螺杆。

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

28.如图1和图3所示,水泥基复合材料连续制备系统,其特征在于,包括密闭风箱1、粉料供给机构、液料供给机构、骨料供给机构和搅拌出料机构,密闭风箱1上具有至少一个入口2,入口2处连接一鼓风机的出气端,密闭风箱1的出口为搅拌出料机构的出料口;粉料供给机构向密闭风箱1内送入制备水泥基复合材料所需的粉末类物料,液料供给机构向密闭风箱1内送入制备水泥基复合材料所需的液体类物料,骨料供给机构向密闭风箱1内送入制备水泥基复合材料所需的骨料;由入口2进入密封风箱内的气流依次作用粉末类物料、液体类物料和骨料上,使制备水泥基复合材料所需的粉末类物料、液体类物料和骨料初步混匀后由搅拌出料机构进行二次匀化并出料。

29.入口2有一个,粉料供给机构位于入口2与液料供给机构之间,液料供给机构位于骨料供给机构与粉料供给机构之间,粉料供给机构包括设置在密闭风箱1上的粉料入料斗3,入料斗的出口呈与密闭风箱1内水平气流垂直的长条状。

30.液料供给机构包括若干个喷头4,各喷头4喷出的液体形成拦截密闭风箱1内水平气流的水幕墙。

31.骨料供给机构包括一骨料入料斗5,骨料入料斗5內的骨料自然垂落进入密闭风箱1。

32.搅拌出料机构包括与密闭风箱1制成一体的搅拌筒6和位于搅拌筒6内的搅拌轴7,搅拌轴7上具有搅拌轮8和位于搅拌轮8下方的挤出螺杆9。

33.骨料入料斗5的出口位于搅拌筒6的正上方。

34.所谓粉末类物料是制备水泥基复合材料所需的全部粉末物料,包括普通水泥粉末、稻壳灰和其它粉末类辅料,稻壳灰是稻壳经焚烧研磨制得的粉末累添加物;在进入风箱之间可以混匀,也可以设置多个粉料供给机构分别供料。

35.所谓液体类物料是制备水泥基复合材料所需的全部液态物料,包括水、添加剂等,在进入风箱之间可以混匀,也可以设置多个液料供给机构分别供料。

36.所谓液体类物料是制备水泥基复合材料所需的全部颗粒状物料,包括沙砾、石块等,在进入风箱之间可以混匀,也可以设置多个骨料供给机构分别供料。

37.通过本方案,不仅可以实现物料的一次性混合,而且具有非常好的匀化效果,具体而言,由于气流作用在粉末物料上,会携带粉末物料碰撞液体物料下喷形成的“水幕”,使液

体物料和粉末物料有效的混合,气流、粉末和液体三者的混合物继续冲撞骨料,与骨料接触,使粉末物料、液体物料能够黏附在骨料上,部分未能与骨料粘合的液体、粉末累物料或它们的混合物进入搅拌筒6内,在搅拌筒6内与下落的、黏附有粉末物料和液体物料的骨料进行再次搅拌,最后排出。

38.不难看出,液体物料以竖直的、大面积的、薄层的形式与气流接触,形成液体和粉末的混合物;骨料以竖直的、大面积的、薄层的形式与混有粉末和液体的气流接触,形成三相混合物,各物料在接触的过程中接触面非常大、混合非常均匀,可大幅度缩短搅拌时间、降低噪音、提高效率。

39.由于物料在进入搅拌筒6之前已完成较为均匀的混合,使本方案可实现连续生产,且产品均一化好、因成分均一也会使产品的性能更加可靠。

40.如图2所示,密闭风箱1的两端分别具有一个入口2,两个入口2处的气流方向相向;骨料供给机构的两侧分别具有一个液料供给机构,每个入口2处均具有一粉料供给机构。

41.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。