1.本发明涉及切割装置以及切割品的制造方法。

背景技术:

2.日本特开2019-45418号公报(专利文献1)公开了分割半导体晶圆等的被加工物的激光加工装置。在该激光加工装置中,使特定波长段的光照射于被加工物的上表面,基于反射光与基准光之间的干渉光检测被加工物的高度位置(参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1日本特开2019-45418号公报

6.在上述专利文献1中公开的激光加工装置中,通过使用激光光源等昂贵部件,检测被加工物的高度位置。即,在使用上述专利文献1的技术的情况下,为了检测被加工物的高度位置,花费了高昂的成本。

技术实现要素:

7.本发明是为了解决这样的问题而完成的,其目的在于,提供能够以较低成本检测工件高度位置的切割装置等。

8.根据本发明的一方面的切割装置构成为切割工件。该切割装置具备光源、拍摄部和检测部。光源构成为向工件投影光图案。拍摄部构成为拍摄光图案并生成第一图像数据。检测部构成为基于第一图像数据检测工件的高度位置。由光源投影光图案的方向与拍摄部拍摄光图案的方向形成的角度大于0

°

。

9.此外,根据本发明的另一方面的切割品的制造方法是使用了上述切割装置的切割品的制造方法。该切割品的制造方法包含向工件投影光图案的工序、拍摄光图案并生成图像数据的工序、基于图像数据检测工件的高度位置的工序、基于工件的高度位置切割工件并制造切割品的工序。

10.发明效果

11.根据本发明,提供能够以较低成本检测工件高度位置的切割装置等。

附图说明

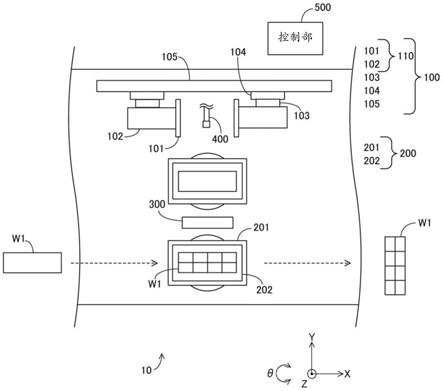

12.图1是示意性地示出切割装置的一部分的俯视图。

13.图2是示意性地示出切割装置的一部分的主视图。

14.图3是用于说明使用了ccs块的控制坐标原点的检测顺序的图。

15.图4是示意性地示出拍摄单元的结构的图。

16.图5是示意性地示出光源的结构的图。

17.图6是示出投影于工件的光图案的一例的图。

18.图7是包含保持在工件保持单元上的工件的正面的图。

19.图8是示出通过光源投影的光图案如何根据工件上表面的高度位置而发生变化的图。

20.图9是用于说明投影于工件的光图案的例子的图。

21.图10是用于说明在工件上形成有槽的情况下投影于工件的光图案的例子的图。

22.图11是示意性地示出通过刀片形成槽的工件的部分截面的图。

23.图12是用于说明在由磨损的刀片形成有槽的情况下投影于工件的光图案的例子的图。

24.图13是表示形成于工件的毛刺的一例的图。

25.图14是用于说明在端子上形成有毛刺的情况下投影于工件的光图案的例子的图。

26.图15是用于说明投影于橡胶件的光图案的例子的图。

27.图16是表示切割品的制造顺序的流程图。

28.图17是表示图16的步骤s110中的具体处理内容的流程图。

29.图18是表示形成于工件的槽的深度的检测动作的流程图。

30.图19是表示刀片的磨损状态的检测动作的流程图。

31.图20是表示有无形成于工件的毛刺的检测动作的流程图。

32.图21是表示形成于工件的毛刺的高度的检测动作的流程图。

33.图22是表示橡胶件的劣化状态的检测动作的流程图。

34.图23是示意性地示出其他实施方式中的切割装置的一部分的俯视图。

35.附图标记说明

36.10:切割装置;100:切割单元;101:刀片;102:心轴部主体;103、104:滑块;105:支持体;110:心轴部;200:工件保持单元;201:切割工作台;202:橡胶件(吸附部件的一例);300:ccs块;400:拍摄单元;410:光源;411:led照明;412:光学系统;413:投影透镜;414:光圈;415:狭缝部件;420:拍摄部;500:控制部(检测部的一例);510:端子;511:毛刺;700:第一位置确认摄像机;800:第二位置确认摄像机;g1、g2:引导件;b1:孔;l1-l8:光图案;p1-p17:部分;gr1-gr5:槽;w1:工件。

具体实施方式

37.以下,关于本发明的实施方式,参照附图详细地说明。此外,对附图中相同或者相当的部分标注相同的附图标记,不重复其说明。

38.[1、切割装置的结构]

[0039]

图1是示意性地示出根据本实施方式的切割装置10的一部分的俯视图。图2是示意性地示出切割装置10的一部分的俯视图。此外,在图1以及图2中,箭头xyz的每一个表示的方向是共通的。

[0040]

切割装置10构成为通过切割工件w1,而将工件w1分块化为多个切割品(全切)。此外,切割装置10构成为通过除去工件w1的一部分而于工件w1形成槽(半切)。即,切割装置10的名称(切割装置)所包含的“切割”这一用语的概念包含将切割对象分离成多个以及除去切割对象的一部分。工件w1例如是封装基板。在封装基板中,安装了半导体芯片的基板或者引线框架被树脂密封。即,工件w1是树脂成形后的基板。在以下的说明中,将工件w1的密封侧的面记载为“封装面”,将基板或者引线框架侧的面记载为“基板面”。

[0041]

作为封装基板的一例,能够列举出bga(ball grid array:球栅阵列)封装基板、lga(land grid array:地格阵列)封装基板、csp(chip size package:芯片尺寸封装)封装基板、led(light emitting diode:发光二极管)封装基板、qfn(quad flat no-leaded:方形扁平无引脚)封装基板。

[0042]

如图1以及图2所示,切割装置10包含切割单元100、工件保持单元200、ccs(contact cutter set:接触刀组)块300、拍摄单元400、控制部500。

[0043]

切割单元100构成为切割工件w1,并包含心轴部110、滑块103、104和支持体105。此外,切割装置10既可以是包含两组心轴部110与滑块103、104的组的双心轴结构,也可以是仅包含一组心轴部110与滑块103、104的组的单心轴结构。

[0044]

支持体105是金属制的棒状部件,构成为沿着未图示的引导件沿箭头y方向移动。在支持体105上形成有沿长边方向(箭头x方向)延伸的引导件g1。

[0045]

滑块104是金属制的矩形板状部件,以能够沿引导件g1在箭头x方向上移动的状态安装于支持体105。在滑块104上形成有沿长边方向(箭头z方向)延伸的引导件g2。滑块103是金属制矩形的板状部件,以能够沿引导件g2在高度方向(箭头z方向)上移动的状态安装于滑块104。

[0046]

心轴部110包含心轴部主体102和安装于心轴部主体102的刀片101。刀片101通过高速旋转切割工件w1,将工件w1分块成多个切割品(半导体封装)。心轴部主体102安装于滑块103。心轴部110构成为随着滑块103、104以及支持体105的移动而移动到切割装置10内的期望位置。

[0047]

工件保持单元200构成为保持工件w1,并包含切割工作台201和配置于切割工作台201上的橡胶件202。在本实施方式中,例示了具有两个工件保持单元200的双切割工作台结构的切割装置10。此外,工件保持单元200的数量不限定于两个,一个或三个以上均可。

[0048]

橡胶件202是橡胶制的板状部件,是吸附部件的一例,于橡胶件202形成有多个孔。在橡胶件202上配置工件w1。切割工作台201对配置在橡胶件202上的工件w1从下方的封装面一侧加以吸附,从而保持工件w1。切割工作台201能够向θ方向旋转。工件w1以通过工件保持单元200保持的状态从基板面一侧被心轴部110切割。此外,工件保持单元200不一定要包含橡胶件202,也可以包含对配置于上方的工件w1从下方的封装面一侧加以吸附的其他部件来代替橡胶件202。

[0049]

ccs块300用于检测心轴部110的高度位置的控制中的控制坐标原点。控制坐标原点例如包含电气原点,是心轴部110在高度方向的控制上的基准位置。

[0050]

图3是用于说明使用了ccs块300的控制坐标原点的检测顺序的图。在切割装置10中,事先存储有ccs块300的高度h1。如图3所示,在切割装置10中,通过使刀片101与ccs块300接触,从而检测心轴部110在高度方向上的控制坐标原点。

[0051]

拍摄单元400是在工件w1位于拍摄单元400的下方的状态下,向工件w1的上表面投影光图案,并对投影了该光图案的工件w1的上表面进行拍摄。拍摄单元400能够沿上下方向(箭头z方向)移动。基于通过拍摄单元400生成的图像数据进行后述的各种检测。

[0052]

图4是示意性示出拍摄单元400的结构图。如图4所示,拍摄单元400包含光源410和拍摄部420。光源410构成为向工件w1的上表面投影光图案。拍摄部420构成为拍摄工件w1的上表面并生成图像数据。即,光源410使光线入射至工件w1,拍摄部420拍摄由工件w1反射的

光线。

[0053]

由光源410向工件w1的上表面投影光图案的方向与拍摄部420拍摄工件w1的上表面的方向形成的角度为a1。角度a1大于0

°

,优选为30

°‑

60

°

,进一步优选为40

°‑

50

°

。光源410从工件w1的上表面的斜上方朝向工件w1的上表面投影光图案。拍摄部420从工件w1的正上方拍摄工件w1的上表面。

[0054]

图5是示意性地示出光源410的结构图。如图5所示,光源410包含led照明411和光学系统412。led照明411构成为朝向光学系统412发光。

[0055]

光学系统412包含投影透镜413、光圈414和狭缝部件415。在光学系统412中,从led照明411侧按顺序配置有狭缝部件415、光圈414以及投影透镜413。投影透镜413由具有单位共轭比设计的双凸透镜构成。光圈414配置于投影透镜413的焦点位置。通过将光圈414配置于投影透镜413的焦点位置,实现远心照明。在狭缝部件415中形成有线状的狭缝。狭缝的大小例如为长度2mm、宽度0.05mm。

[0056]

图6是表示投影于工件w1的光图案的一例的图。如图6所示,当led照明411朝向光学系统412发光时,与形成于狭缝部件415的狭缝相同形状(线状)的光图案l1投影于工件w1上。

[0057]

再次参照图1以及图2,控制部500包含cpu(central processing unit)、ram(random access memory)以及rom(read only memory)等,构成为根据信息处理进行各构成要素的控制。控制部500例如构成为控制切割单元100、工件保持单元200以及拍摄单元400。

[0058]

在切割装置10中,进行工件w1的全切以及半切。为了通过半切而在工件w1上形成期望深度的槽,需要高精度地检测心轴部110的高度位置。在切割装置10中,高精度地检测工件w1的高度位置。此外,在切割装置10中,检测形成于工件w1的槽的深度、刀片101的磨损状态、形成于工件w1的毛刺以及橡胶件202的劣化状态。接着,关于在切割装置10中检测工件w1的高度位置的理由进行说明。

[0059]

[2、需要检测高度位置的理由]

[0060]

图7是包含保持在工件保持单元200上的工件w1的正面的图。如图7所示,在切割工件w1时,橡胶件202配置于切割工作台201的上表面,工件w1配置于橡胶件202的上表面。

[0061]

在切割装置10中,如果工件w1的高度h2以及橡胶件202的高度h3等的各部件的高度基于设计阶段的尺寸值被事先存储,则可能不需要一定检测工件w1的高度位置。然而,各部件的高度信息并不一定准确。例如,存在橡胶件202由来自切割工作台201的吸附而弯曲的可能性。此外,存在橡胶件202随着时间的推移而磨损的可能性。此外,存在工件w1由于先前的工序中的热等起因而弯曲的可能性。此外,存在工件w1因心轴部110等的构成部件的加工而产生的误差等为起因而弯曲的可能性。

[0062]

如此,由于各种因素,存在各部件的实际高度与事先存储的高度不一致的情况。因此,为了掌握工件w1的实际高度位置,需要实际检测工件w1的高度位置。

[0063]

[3、各种检测原理]

[0064]

<3-1、高度位置的检测原理>

[0065]

图8是示出通过光源410投影的光图案如何根据工件w1的上表面的高度位置而变化的图。如图8所示,在切割装置10中,在工件w1的上表面的高度位置为基准位置z1的情况

下,通过光源410发出的光图案投影于位置a1。此外,在工件w1的上表面的高度位置为位置z1+α的情况下,光图案投影于位置a2,在工件w1的上表面的高度位置为位置z1-α的情况下,光图案投影于位置a3。

[0066]

在切割装置10中,拍摄单元400的高度方向的基准位置z2(未图示)被事先确定。在工件w1的高度位置的检测开始时点,拍摄单元400的高度位置为基准位置z2。在拍摄单元400的高度位置为基准位置z2,且工件w1的上表面的高度位置为基准位置z1的情况下,光图案焦点聚焦在工件w1的上表面。即,在切割装置10中,事先准备有这样的基准位置z1、z2。在切割装置10中,事先存储有基准位置z1、z2。

[0067]

图9是用于说明投影于工件w1的光图案的例子的图。如图9所示,在拍摄单元400存在于基准位置z2,且工件w1的上表面存在于基准位置z1的情况下,光图案l2被投影于工件w1。此外,拍摄单元400存在于基准位置z2,且工件w1的上表面存在于位置z1-α的情况下,光图案l3被投影于工件w1。此外,在拍摄单元400存在于基准位置z2,且工件w1的上表面存在于位置z1+α的情况下,光图案l4被投影于工件w1。

[0068]

即,光图案的投影位置根据工件w1的上表面的高度位置而发生变化。这是由于由光源410向工件w1的上表面投影光的图案的方向与拍摄部420拍摄工件w1的上表面的方向形成的角度大于0

°

。

[0069]

在拍摄单元400存在于基准位置z2,且工件w1的上表面存在于基准位置z1的情况下,光图案l2位于通过拍摄部420拍摄的图像中的箭头y方向的中心。由于工件w1的上表面的高度位置从基准位置z1偏移,所以光图案投影的位置在箭头y方向上偏移。此外,光图案l2的焦点聚焦,另一方面,光图案l3、l4的焦点不聚焦。

[0070]

如上述,在工件w1的上表面的高度位置的检测开始时,拍摄单元400的高度位置为基准位置z2。在这种情况下,在光图案被投影到通过拍摄部420拍摄的图像的箭头y方向的中心时,控制部500确定工件w1的上表面的高度位置为基准位置z1。另一方面,控制部500在光图案被投影到从通过拍摄部420拍摄的图像的箭头y方向的中心偏移的位置时,以光图案向中心移动的方式调整拍摄单元400的高度位置。在切割装置10中,事先存储有拍摄单元400的移动量与工件w1的上表面的高度位置之间的关系。控制部500基于拍摄单元400在高度方向(箭头z方向)中的移动量,计算工件w1的上表面的高度位置。通过以上方法,检测工件w1的上表面的高度位置。

[0071]

<3-2、槽深度的检测原理>

[0072]

图10是用于说明在工件w1上形成有槽gr1的情况下投影于工件w1的光图案的例子的图。如图10所示,在工件w1的上表面形成有沿箭头y方向延伸的槽gr1。

[0073]

光源410构成为在跨越工件w1的上表面的槽gr1的区域投影光图案l5。光图案l5在与槽gr1延伸的方向大致垂直的方向上延伸。此外,光图案l5延伸的方向不一定必须与槽gr1延伸的方向大致垂直。光图案l5跨越槽gr1即可。光图案l5包含部分p1、p2、p3。部分p1、p3投影于槽gr1以外的工件w1的上表面,部分p2投影于槽gr1。由于槽gr1以外的工件w1的上表面的高度位置与槽gr1的高度位置不同,所以部分p1、p3与部分p2在箭头y方向上投影于不同的位置。

[0074]

控制部500例如以部分p1、p3向通过拍摄部420拍摄的图像的箭头y方向的中心移动的方式调整拍摄单元400的高度位置。之后,控制部500以部分p2向箭头y方向的中心移动

的方式调整拍摄单元400的高度位置。控制部500基于使部分p2向箭头y方向的中心移动时的拍摄单元400在高度方向上的移动量计算槽gr1的深度。通过以上方法,检测槽gr1的深度。此外,在该例中,使部分p1、p3首先向图像的箭头y方向的中心移动,但也可以使部分p2首先向箭头y方向的中心移动。

[0075]

<3-3、刀片的磨损状态的检测原理>

[0076]

图11是示意性地示出通过刀片101形成了槽gr2的工件w1的部分截面的图。如图11所示,如果刀片101没有磨损,则在工件w1上应该形成槽gr21。即,如果刀片101的侧面没有由于磨损变薄,则在工件w1上应该形成槽gr21。槽gr21的侧壁从工件w1的上表面大致垂直地向下方延伸。另一方面,在刀片101磨损且刀片101的侧面变薄的情况下,例如,在工件w1上形成槽gr2。槽gr2的侧壁从工件w1的上表面缓缓倾斜并向下方延伸。

[0077]

图12是用于说明当通过磨损的刀片101形成有槽gr2的情况下投影于工件w1的光图案的例子的图。如图12所示,在工件w1的上表面形成有沿箭头y方向延伸的槽gr2。

[0078]

光源410构成为在跨越工件w1的上表面的槽gr2的区域投影光图案l6。光图案l6在与槽gr2延伸的方向大致垂直的方向上延伸。此外,光图案l6延伸的方向不一定必须与槽gr2延伸的方向大致垂直。光图案l6跨越槽gr2即可。光图案l6包含部分p4、p5、p6、p7、p8。部分p4、p8投影于槽gr2以外的工件w1的上表面,部分p5、p6、p7投影于槽gr2。

[0079]

由于槽gr2以外的工件w1的上表面的高度位置与槽gr2的高度位置不同,所以部分p4、p8与部分p5、p6、p7在箭头y方向上投影于不同的位置。尤其是由于槽gr2的侧壁平缓,所以部分p5从部分p4沿倾斜方向延伸并缓缓朝向部分p6,部分p7从部分p8沿倾斜方向延伸并缓缓朝向部分p6。

[0080]

控制部500例如基于通过拍摄部420拍摄的图像检测部分p5、p7的倾斜度。控制部500在部分p5、p7的倾斜度比规定平缓的情况下判断为刀片101磨损,在不是的情况下,判断为刀片101没有磨损。

[0081]

控制部500例如在部分p4和部分p5之间的连接部分的x坐标(箭头x方向的坐标)与在部分p5和部分p6之间的连接部分的x坐标之差为规定值以上的情况下,判断为部分p5的倾斜度是平缓的。此外,控制部500既可以在部分p5、p7这二者的倾斜度都平缓的情况下判断为刀片101磨损,也可以在部分p5、p7的至少一个的倾斜度平缓的情况下判断为刀片101磨损。通过以上方法,检测刀片101的磨损状态。

[0082]

<3-4、与毛刺相关的检测原理>

[0083]

例如,工件w1是使用金属制引线框架的qfn封装基板的情况下,存在通过切割工件w1而在工件w1的金属端子部分产生毛刺的情况。

[0084]

图13是表示形成于工件w1的毛刺的一例的图。如图13所示,在工件w1中,在端子510上形成有毛刺511。端子510是金属制的。

[0085]

图14是用于说明在端子510上形成有毛刺的情况下投影于工件w1的光图案的例子的图。如图14所示,在工件w1的上表面形成有沿箭头y方向延伸的槽gr3。在工件w1中,沿槽gr3排列有多个端子510。

[0086]

光源410构成为向跨越工件w1的上表面的槽gr3以及端子510的区域投影光图案l7。光图案l7在与槽gr3延伸的方向大致垂直的方向上延伸。此外,光图案l7延伸的方向不一定必须与槽gr3延伸的方向大致垂直。光图案l7跨越槽gr3即可。光图案l7包含部分p9、

p10、p11。部分p9、p11投影于槽gr3以外的工件w1的上表面,部分p10投影于槽gr3。

[0087]

在端子510上形成有毛刺511,由于与未形成有毛刺511的部分相比毛刺511部分隆起,所以部分p9、p11的投影位置在毛刺511附近且在箭头y方向上偏移。

[0088]

控制部500例如基于通过拍摄部420拍摄的图像,判断在形成于工件w1的上表面的端子510部分是否有隆起部分。控制部500例如基于部分p9、p11的投影位置是否在端子510附近且在箭头y方向上偏移规定量以上,判断在端子510部分是否有隆起部分。控制部500在判断为存在隆起部分的情况下,判断为在工件w1上形成有毛刺511。通过以上方法,检测形成于工件w1的毛刺511。

[0089]

此外,在切割装置10中,不仅检测工件w1中有无毛刺511,也进行毛刺511的高度检测。接着,关于毛刺511的高度检测原理进行说明。控制部500例如以部分p9之中的从槽gr3离开规定量的位置(部分p9之中的没有向箭头y方向偏离的位置)向通过拍摄部420拍摄的图像的箭头y方向的中心移动的方式调整拍摄单元400的高度位置。之后,控制部500以部分p9之中的在箭头y方向上最偏移的位置(毛刺511最隆起的位置)向箭头y方向的中心移动的方式调整拍摄单元400的高度位置。控制部500基于使部分p9之中的在箭头y方向上最偏移的位置向箭头y方向的中心移动时的拍摄单元400在高度方向上的移动量计算毛刺511的高度。通过以上方法检测毛刺511的高度。此外,在该例中,使部分p9之中的从槽gr3离开规定量的位置首先向图像的箭头y方向的中心移动,但也可以使部分p9中的在箭头y方向上最偏移的位置首先向箭头y方向的中心移动。

[0090]

<3-5、橡胶件的劣化状态的检测原理>

[0091]

如上述,在切割装置10中,也进行工件w1的全切。通过工件w1的全切,载置有工件w1的橡胶件202劣化。

[0092]

图15是用于说明投影于橡胶件的光图案的例子的图。如图15所示,在橡胶件202上,通过全切工件w1,例如形成槽gr4、gr5。槽gr4、gr5分别沿箭头y方向延伸。在橡胶件202上形成有用于吸引工件w1的多个孔b1。

[0093]

光源410构成为在跨越橡胶件202的上表面的槽gr4、gr5的区域投影光图案l8。光图案l8在与槽gr4、gr5延伸的方向大致垂直的方向上延伸。此外,光图案l8延伸的方向不一定必须与槽gr4、gr5延伸的方向大致垂直。光图案l8跨越槽gr4、gr5即可。光图案l8包含部分p12、p13、p14、p15、p16、p17。部分p12、p14、p15、p17投影于槽gr4、gr5以外的橡胶件202的上表面。部分p13投影于槽gr4,部分p16投影于槽gr5。

[0094]

如果槽gr4、gr5等以外的橡胶件202的上表面的面积变窄,则工件w1与橡胶件202之间的接触面积变小,所以工件w1的吸附变得不稳定。即,如果部分p12、p14、p15、p17等变短,则工件w1的吸附变得不稳定。

[0095]

控制部500例如在部分p12、p14、p15、p17等的长度比规定短的情况下判断为橡胶件202劣化。此外,控制部500既可以在部分p12、p14、p15、p17等所有都比规定短的情况下判断为橡胶件202劣化,也可以在部分p12、p14、p15、p17等的至少一部分比规定短的情况下判断为橡胶件202劣化。此外,控制部500在部分p13、p16等比规定长的情况下判断橡胶件202劣化。在该情况下,控制部500既可以在部分p13、p16等所有都比规定长的情况下判断为橡胶件202劣化,也可以在部分p13、p16等的至少一部分比规定长的情况下判断为橡胶件202劣化。通过以上方法,检测橡胶件202的劣化状态。

[0096]

[4、动作]

[0097]

<4-1、切割品的制造顺序>

[0098]

图16是表示切割品的制造顺序的流程图。该流程图所示的处理是在准备切割对象的工件w1之后,通过控制部500执行。

[0099]

参照图16,控制部500为了检测心轴部110在高度方向上的控制坐标原点,以使刀片101与ccs块300接触的方式控制心轴部110(步骤s100)。控制部500以检测保持于工件保持单元200上的工件w1的上表面的多个部位的高度位置的方式控制拍摄单元400(步骤s110)。此外,在此时,工件w1位于拍摄单元400的下方。

[0100]

图17是表示图16的步骤s110中的具体处理内容的流程图。参照图17,控制部500以在工件w1的上表面投影光图案的方式控制拍摄单元400(步骤s200)。控制部500判断光图案是否位于通过拍摄单元400拍摄的图像的箭头y方向(参照图9等)的中心(以下,也被简单地称为“图像中心”)(步骤s210)。

[0101]

当判断为光图案位于图像中心时(在步骤s210为“是”),控制部500确定工件w1的高度位置为基准位置z1(步骤s220)。

[0102]

另一方面,当判断为光图案没有位于图像中心时(在步骤s210中为“否”),控制部500以使光图案的位置向图像中心移动的方式使拍摄单元400沿上下方向移动(步骤s230)。控制部500基于拍摄单元400的移动量计算工件w1的高度位置(步骤s240)。

[0103]

控制部500判断预定的所有部位的高度位置是否完成检测(步骤s250)。当判断为预定的所有部位的高度位置完成检测时(在步骤s250中为“是”),该流程所示的处理结束。另一方面,当判断为预定的所有部位的高度位置没有完成检测时(在步骤s250中为“否”),控制部500在调整工件保持单元200的位置之后,重复步骤s200-s250的处理。

[0104]

再次参照图16,当步骤s110的处理结束时,控制部500基于工件w1的高度位置的测量结果调整心轴部110的高度位置(步骤s120)。控制部500以调整心轴部110的高度位置并切割工件w1的方式控制心轴部110(步骤s130)。通过这样的处理,进行工件w1的切割。

[0105]

<4-2、槽深度的检测动作>

[0106]

图18是表示形成于工件w1的槽深度的检测动作的流程图。该流程图所示的处理是以在上表面形成槽的工件w1位于拍摄单元400的下方的状态通过控制部500执行。

[0107]

参照图18,控制部500以在工件w1的上表面的包含槽的区域投影光图案的方式控制拍摄单元400(步骤s300)。控制部500判断投影于槽以外的工件w1的上表面的光图案是否位于通过拍摄单元400拍摄的图像中心(步骤s310)。

[0108]

当判断为投影于槽以外的工件w1的上表面的光图案没有位于图像中心时(在步骤s310中为“否”),控制部500以光图案的位置向图像中心移动的方式使拍摄单元400沿上下方向移动(步骤s320)。另一方面,当判断为投影于槽以外的工件w1的上表面的光图案位于图像中心时(在步骤s310中为“是”),处理向步骤s330进行。

[0109]

之后,控制部500以投影于槽的光图案的位置向图像中心移动的方式使拍摄单元400沿上下方向移动(步骤s330)。控制部500基于步骤s330中的拍摄单元400的移动量计算形成于工件w1的槽深度(步骤s340)。

[0110]

<4-3、刀片的磨损状态的检测动作>

[0111]

图19是表示刀片101的磨损状态的检测动作的流程图。该流程图所示的处理是以

在上表面形成槽的工件w1位于拍摄单元400的下方的状态通过控制部500执行。

[0112]

参照图19,控制部500以在工件w1的上表面的包含槽的区域投影光图案的方式控制拍摄单元400(步骤s400)。控制部500基于通过拍摄单元400拍摄的图像,检测例如将图12所示的部分p4(靠右侧的线)和部分p6(靠左侧的线)连接起来的部分p5(连接部分)(步骤s410)。

[0113]

控制部500判断部分p5(连接部分)的倾斜度是否比规定平缓(步骤s420)。当判断为部分p5的倾斜度比规定平缓时(在步骤s420中为“是”),控制部500判断为刀片101的侧面磨损(步骤s430)。另一方面,当判断为部分p5的倾斜度没有比规定平缓时(在步骤s420中为“否”),控制部500判断为刀片101的侧面没有磨损(步骤s440)。

[0114]

<4-4、与毛刺相关的检测动作>

[0115]

图20是表示有无形成于工件w1的毛刺511的检测动作的流程图。该流程图所示的处理是在切割的工件w1位于拍摄单元400的下方的状态下通过控制部500执行。

[0116]

参照图20,控制部500以在工件w1的上表面的包含端子510的区域投影光图案的方式控制拍摄单元400(步骤s500)。

[0117]

控制部500基于通过拍摄单元400拍摄的图像,判断在端子510中是否有隆起的区域(步骤s510)。当判断为具有隆起的区域时(在步骤s510中为“是”),控制部500判断为在工件w1上形成有毛刺511(步骤s520)。另一方面,当判断为没有隆起的区域时(在步骤s510中为“否”),控制部500判断为在工件w1上没有形成有毛刺511(步骤s530)。

[0118]

图21是表示形成于工件w1的毛刺511的高度的检测动作的流程图。该流程图所示的处理是在切割的工件w1位于拍摄单元400的下方的状态下通过控制部500执行。

[0119]

参照图21,控制部500以在工件w1的上表面的包含端子510的区域投影光图案的方式控制拍摄单元400(步骤s600)。控制部500判断光图案之中的从槽gr3(图14)离开规定量的部分(在图14中,部分p9中没有沿箭头y方向偏移的部分)是否位于通过拍摄单元400拍摄的图像的中心(步骤s610)。

[0120]

当判断为光图案之中的从槽gr3离开规定量的部分没有位于图像中心时(在步骤s610中为“否”),控制部500以光图案之中的从槽gr3离开规定量的部分向图像中心移动的方式使拍摄单元400沿上下方向移动(步骤s620)。另一方面,当判断为光图案之中的从槽gr3离开规定量的部分位于图像中心时(在步骤s610中为“是”),处理向步骤s630进行。

[0121]

之后,控制部500以向光图案中毛刺511最隆起的部位投影的部分(在图14中,部分p9中的沿箭头y方向最偏移的部分)向图像中心移动的方式使拍摄单元400沿上下方向移动(步骤s630)。控制部500基于步骤s630中拍摄单元400的移动量计算毛刺511的高度(步骤s640)。

[0122]

<4-5、橡胶件的劣化状态的检测动作>

[0123]

图22是表示橡胶件202的劣化状态的检测动作的流程图。该流程图所示的处理是以在上表面没有载置工件w1的橡胶件202位于拍摄单元400的下方的状态下,通过控制部500执行。

[0124]

参照图22,控制部500以在橡胶件202的上表面投影光图案的方式控制拍摄单元400(步骤s700)。控制部500基于通过拍摄单元400拍摄的图像,检测投影于槽以外的橡胶件202的上表面的线状光图案(步骤s710)。

[0125]

控制部500判断投影于槽以外的橡胶件202的上表面的线状光图案是否比规定短(步骤s720)。当判断为光图案比规定短时(在步骤s720中为“是”),控制部500判断为橡胶件202劣化(步骤s730)。另一方面,当判断为光图案没有比规定短时(在步骤s720中为“否”),控制部500判断为橡胶件202没有劣化(步骤s740)。

[0126]

[5、特征]

[0127]

如以上那样,在根据本实施方式的切割装置10中,由光源410向工件w1投影光图案的方向与拍摄部420拍摄光图案的方向形成的角度大于0

°

。因此,与工件w1的上表面的高度位置相应地,工件w1的上表面的光图案的投影位置发生变化。因此,根据切割装置10,能够不使用昂贵的部件,基于光图案的投影位置检测工件w1的上表面的高度位置。

[0128]

此外,由于切割装置10具有上述那样的特征,所以根据切割装置10,能够不使用昂贵的部件,基于投影于工件w1的光图案的形状检测刀片101的磨损状态。

[0129]

此外,由于切割装置10具有上述那样的特征,所以根据切割装置10,能够不使用昂贵的部件,基于投影于工件w1的光图案的形状进行与形成于工件w1的毛刺511相关的检测。

[0130]

此外,由于切割装置10具有上述那样的特征,所以根据切割装置10,能够不使用昂贵的部件,基于投影于橡胶件202的光图案的形状检测橡胶件202的劣化状态。

[0131]

[6、其他实施方式]

[0132]

上述实施方式的思想不限于以上说明的实施方式。以下,关于能够适用上述实施方式的思想的其他实施方式的一例进行说明。

[0133]

在上述实施方式中,通过光源410投影的光图案是线状的。然而,光图案的形状不限于此。光图案的形状例如既可以是圆形,也可以是多边形。

[0134]

此外,在上述实施方式中,切割装置10具有工件w1的高度位置的检测功能、形成于工件w1的槽深度的检测功能、刀片101的劣化状态的检测功能、形成于工件w1的毛刺511的检测功能以及橡胶件202的劣化状态的检测功能。然而,切割装置10不一定需要具有所有的功能。切割装置10也可以仅具有例如上述功能中的一部分功能。

[0135]

此外,在上述实施方式中,心轴部110沿箭头xy方向移动。然而,心轴部110不一定要沿xy方向移动。例如,代替心轴部110不沿箭头xy方向移动,工件保持单元200沿箭头xy方向移动,从而可以使工件w1输送至心轴部110的下方的切割位置。

[0136]

此外,在上述实施方式中,通过使用ccs块300检测出心轴部110在高度方向上的控制坐标原点。然而,心轴部110在高度方向上的控制坐标原点不一定要通过使用ccs块300来检测。心轴部110在高度方向上的控制坐标原点例如可以通过使用检测刀片101的接触的接触传感器等来检测。此外,在控制坐标原点的检测时与ccs块300等接触的部分不一定非要是刀片101。例如,也可以是心轴部110的刀片101以外的部分与ccs块300等接触。

[0137]

此外,在根据上述实施方式的切割装置10中,为了实现上述各种功能,单独设置了拍摄单元400。然而,为了实现上述各种功能,不一定要单独设置拍摄单元400。

[0138]

图23是示意性地示出切割装置10a的一部分的俯视图。如图23所示,切割装置10a不包含上述实施方式中的拍摄单元400。

[0139]

切割装置10a包含第一位置确认摄像机700和第二位置确认摄像机800。第一位置确认摄像机700以及第二位置确认摄像机800在图1中未图示。在工件w1的上表面印有规定的标记。该标记例如表示工件w1的切割位置。第一位置确认摄像机700拍摄工件w1并生成图

像数据。控制部500基于图像数据所示的标记位置,确认工件保持单元200中的工件w1的位置以及工件w1的切割位置。基于第一位置确认摄像机700的拍摄是在工件w1的切割前进行的。

[0140]

此外,第二位置确认摄像机800拍摄切割后的工件w1并生成图像数据。控制部500基于生成的图像数据确认工件保持单元200中的工件w1的位置以及工件w1中的切割位置以及切割宽度等。基于通过第二位置确认摄像机800生成的图像数据判断工件w1中的切割位置以及切割宽度等是否有问题。

[0141]

例如,第一位置确认摄像机700或者第二位置确认摄像机800可以包含上述实施方式中的拍摄单元400的结构。如此,通过在现有的摄像机中包含拍摄单元400的结构,能够实现成本降低以及节省空间。

[0142]

此外,例如,在第一位置确认摄像机700包含拍摄单元400的结构的情况下,在确认工件w1的切割位置时,由于也检测工件w1的高度位置,所以更准确地检测工件w1的切割位置中的工件w1的高度位置。

[0143]

此外,例如,在第二位置确认摄像机800包含拍摄单元400的结构的情况下,能够以工件w1的最低限度移动实现与工件w1的毛刺相关的检测或者与刀片101的侧面磨损状态相关的检测等的在工件w1的切割后进行的检测。

[0144]

以上,关于本发明的实施方式进行了示例性说明。即,为了例示性说明,已经公开了详细说明以及所附的附图。因此,在详细说明以及所附的附图所记载的构成要素中,可能包含为了解决课题而非必须的构成要素。因此,不应仅仅因为在详细说明和所附的附图中记载了那些非必须的构成要件就立即确定为其是必须的。

[0145]

此外,上述实施方式在所有点均仅为本发明的示例。上述实施方式在本发明的范围内,能够进行各种改进和变更。即,在本发明的实施中,能够根据实施方式适当采用具体的结构。