1.本发明属于金属热处理技术领域,尤其是涉及一种在力热耦合作用下产生一定范围内热应变损伤后的镍基单晶合金热应变损伤修复方法。

背景技术:

2.高温合金是指以铁、镍、钴为基体,能够在600℃以上高温承受复杂应力并长期服役,且具有优异组织稳定性的一类金属材料。自20世纪60年代以来,随着航空发动机推力和效率的日益增长,急需提高发动机涡轮叶片的服役温度,然而叶片服役温度由制备叶片的材料——镍基高温合金制约。研究人员发现晶界是高温形变时的薄弱处,降低合金中晶界对形变的影响即能够有效提高合金承温能力。因此,高温合金涡轮叶片经历了从等轴晶发展到柱状晶再到单晶的过程。定向凝固技术制备出的柱状晶使晶界沿着方向生长;结合籽晶法或螺旋选晶法制备出的单晶完全消除了晶界,形成镍基单晶高温合金。由于镍基单晶高温合金不存在晶界,不需要强化晶界的元素,如c、b、zr、hf等,可有效避免低熔点共晶和有害相的产生,提高合金的初熔温度,合金的承温能力大幅提高。高压涡轮叶片由于处于温度最高、应力最复杂、环境最恶劣的部位而被列为发动机第一关键部件。镍基单晶高温合金具有优良的高温综合性能,从而成为先进航空发动机高压涡轮叶片的首选材料。镍基单晶高温合金优异的综合性能不仅来源于成分,还来源于独特的微观结构和单晶性质。这种合金的微观结构通常是尺寸300-500nm的有序金属间化合物ni3al立方体(又称γ

′

相)均匀地分布在面心立方结构的γ基体中,且两相共格。

3.由于涡轮叶片用镍基单晶高温合金使役条件往往是高温和应力的耦合作用,其服役温度在750℃以上,且应力高于137mpa。服役时单晶合金典型的两相组织结构将发生显著变化,例如析出相γ

′

相粗化或筏排化、两相中产生缺陷、二次γ

′

相析出、相界面上形成位错网等。这些显微结构的变化在宏观上将表现为合金性能降低甚至失效,导致涡轮叶片断裂甚至损伤发动机其他部件,造成重大经济损失和安全事故。对于损伤后的零件,一般有两种处理方法:延长零件寿命或更换零件。与更换零件相比,尽量延长零件的使用寿命可以有效地降低成本。因此,对于涡轮叶片而言,设计一种修复方法使服役过叶片的显微组织结构恢复至未服役时典型的两相组织结构,达到延长叶片寿命的目的,具有重要的科学意义和经济价值。而涡轮叶片修复技术的核心问题是如何能够在恢复其典型的γ/γ

′

两相组织结构的同时仍保持叶片本身具有的晶界分布特性(柱状晶合金中晶界垂直于(001)面分布,单晶合金不含晶界)。由于柱状晶合金仍含有晶界,在消除残余应力的热处理时合金中的位错能够迁移至晶界处,而单晶合金不含晶界的特性使得消除残余应力的难度显著提升,残余应力消除程度直接决定了修复热处理过程中能够保持合金的晶界分布特性,这也是单晶合金比柱状晶合金更难修复的根本原因。

4.目前的报道中,最有效的修复手段包括热等静压和回复热处理,热等静压处理可以修复蠕变损伤(定向粗化和孔隙),改善蠕变材料的微观结构和力学性能,但是热等静压技术对涡轮叶片的应用受到叶片形状、内部结构等的限制。与热等静压相比,回复热处理的

限制较小,不需昂贵的大型设备,应用范围更广阔。研究表明预蠕变约0.65%和0.85%的二代镍基单晶高温合金经过再次热处理后,其微观结构和γ

′

体积分数接近于标准热处理后组织,合金总蠕变寿命提高了28%-59%。然而,镍基单晶高温合金蠕变时主要有三个蠕变阶段,其中第二蠕变阶段占整个寿命的比例最大。蠕变应变小于1%往往对应于镍基单晶高温合金刚刚开始蠕变第二阶段,寿命仍较短,叶片修复周期过短。因此,如何通过热处理修复具有较大应变的镍基单晶高温合金具有重大科学和经济意义。大多数镍基单晶高温合金蠕变第二阶段末期应变介于1%-2%之间,例如tms-138和tms-75合金在1100℃/137mpa时,蠕变第二阶段末期应变为1.5%左右,cmsx-4合金在1150℃/100mpa时,蠕变第二阶段末期应变为0.7

±

0.3%,因此本发明针对具有较大应变量的镍基单晶高温合金提出了一种修复方法。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种成本低、设备简单、适用性广的镍基单晶合金热应变损伤修复方法。

6.本发明解决其技术问题所采用的技术方案是:一种镍基单晶合金热应变损伤修复方法,所述镍基单晶合金在室温到1150℃下的塑性变形量小于2%;

7.对上述形变后的镍基单晶合金进行热处理,以消除残余应力,热处理的温度为750-1150℃,时间为6小时以上;

8.对上述残余应力得到消除的合金进行组织修复热处理,使得热应变损伤后的合金显微组织结构恢复,且仍为单晶。

9.进一步的,所述热处理过程在合金不发生再结晶的前提下降低合金内残余应力,避免后续组织修复热处理过程中发生再结晶。

10.进一步的,所述镍基单晶合金的塑性变形方式包括压缩、拉伸、蠕变。

11.进一步的,所述组织修复热处理中的固溶热处理温度在γ'相完全溶解温度以上,合金开始熔化温度以下。

12.进一步的,所述热处理炉为真空炉或保护气氛热处理炉。

13.进一步的,所述热应变损伤后的合金显微组织结构恢复,主要参数包括γ'相的形态和尺寸。

14.进一步的,所述组织修复热处理中的时效热处理与该合金标准时效热处理方法相同。

15.一种镍基单晶合金热应变损伤修复方法,其特征在于:应用于航空发动机涡轮叶片的修复。该方法结合回复、固溶、时效处理工艺,首先通过回复热处理从一定程度上降低残余应力,避免后续固溶处理时再结晶的发生;然后,通过固溶时效处理获得类似于未服役合金标准热处理后的典型两相组织结构。本发明成本低廉、实用性强,可用于形状不规则的单晶或柱状晶涡轮叶片,同时操作简便,具有较高经济效益,能够满足涡轮叶片的修复和延长使用寿命的要求。

16.本发明的有益效果是,对塑性变形量小于2%的镍基单晶合金均能实现修复,修复效果好;本发明全程使用热处理炉进行,设备简单,成本低廉,可批量进行,且未采用热等静压技术,因此对合金形状等不要求,适用于不规则的叶片,实用价值高。

附图说明

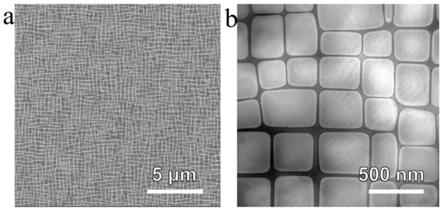

17.图1为本发明的实施例中标准热处理后单晶合金的初始组织。

18.图2a为本发明的实施例一中某二代单晶合金在900℃下压缩后的合金透射电子显微镜图。

19.图2b为本发明的实施例一中某二代单晶合金在900℃下压缩后经过回复处理后的透射电子显微镜图。

20.图2c为本发明的实施例一中某二代单晶合金在900℃下压缩后经过回复热处理加固溶时效处理的光镜结果。

21.图2d为本发明的实施例一中某二代单晶合金在900℃下压缩后经过回复热处理加固溶时效处理合金的高倍背散射图。

22.图3a为本发明的实施例二中某二代单晶合金在1000℃下压缩后的合金透射电子显微镜图。

23.图3b为本发明的实施例二中某二代单晶合金在1000℃下压缩后经过回复处理后的透射电子显微镜图。

24.图3c为本发明的实施例二中某二代单晶合金在1000℃下压缩后经过回复热处理加固溶时效处理的光镜结果。

25.图3d为本发明的实施例二中某二代单晶合金在1000℃下压缩后经过回复热处理加固溶时效处理合金的高倍背散射图。

26.图4a为本发明的实施例三中某二代单晶合金在1100℃下压缩后的透射电子显微镜图。

27.图4b为本发明的实施例三中某二代单晶合金在1100℃下压缩后经过回复处理后的透射电子显微镜图。

28.图4c为本发明的实施例三中某二代单晶合金在1100℃下压缩后经过回复热处理加固溶时效处理后的光镜结果。

29.图4d为本发明的实施例三中某二代单晶合金在1100℃下压缩后经过回复热处理加固溶时效处理后的高倍背散射图。

30.图5为本发明的实施例五中某二代单晶合金在1100℃拉伸后经过回复和固溶时效处理后的背散射低倍和高倍照片,表明修复成功。

31.图6a为本发明的对比实施例一中的光镜结果。

32.图6b为本发明的对比实施例二中的光镜结果。

33.图6c为本发明的对比实施例三中的光镜结果。

34.图7为本发明的对比实施例四中的低倍和高倍背散射图。

35.图8为本发明的原理示意图。

具体实施方式

36.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

37.实施例一

38.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

39.制备镍基单晶高温合金压缩样品,在900℃压缩,塑性变形量为1.5%,利用透射电子显微镜对压缩后合金进行微观组织表征如图2(a)所示,产生了层错与大量位错;

40.压缩后形变损伤合金进行1100℃回复热处理24小时,在确保合金不发生再结晶的前提下降低合金内残余应力,为避免后续组织修复热处理过程中发生再结晶(再结晶将导致合金性能大幅下降)建立基础;利用透射电子显微镜对经过回复处理的样品进行微观组织表征,如图2(b),压缩产生的层错消除,两相内的位错基本消除,但相界面上仍存在一些位错;

41.回复后样品进行固溶时效处理,利用扫描电镜进行微观组织表征,如图2(c)光镜结果表明无大角晶界,即未发生再结晶,图2(d)表明两相组织恢复到初始热处理组织,γ'尺寸约为400nm,修复成功;

42.结果是:回复处理后,压缩样品中的层错几乎全部消除,位错密度降低,有效降低了残余应力,但仍存在相界面位错网,再次固溶时效样品微观组织中无再结晶组织出现,且γ'/γ两相可恢复到初始形貌,成功修复组织。

43.实施例二

44.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

45.制备镍基单晶高温合金压缩样品,在1000℃下压缩,塑性变形量为1.2%,利用透射电子显微镜对压缩后合金进行微观组织表征如图3(a)所示,产生了层错与大量位错;

46.压缩后合金进行1100℃回复热处理24小时,在确保合金不发生再结晶的前提下降低合金内残余应力,为避免后续组织修复热处理过程中发生再结晶(再结晶将导致合金性能大幅下降)建立基础;利用透射电子显微镜对经过回复处理的样品进行微观组织表征,如图3(b),压缩产生的层错消除,两相内的位错基本消除,有效降低了残余应力,但相界面上仍存在一些位错;

47.回复后样品进行固溶时效处理,利用扫描电镜进行微观组织表征,如图3(c)光镜结果表明无大角晶界,即未发生再结晶,图3(d)表明两相组织恢复到初始热处理组织,γ'尺寸约为400nm,修复成功;

48.结果是:回复处理后,压缩样品中的层错几乎全部消除,位错密度降低,有效降低了残余应力,但仍存在相界面位错网,再次固溶时效样品微观组织中无再结晶组织出现,且γ'/γ两相可恢复到初始形貌,成功修复组织。

49.实施例三

50.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

51.制备镍基单晶高温合金压缩样品,在1100℃下压缩,塑性变形量为2%,利用透射

电子显微镜对压缩后合金进行微观组织表征如图4(a)所示,产生了大量位错;

52.压缩后形变损伤合金进行1100℃回复热处理24小时,在确保合金不发生再结晶的前提下降低合金内残余应力,为避免后续组织修复热处理过程中发生再结晶(再结晶将导致合金性能大幅下降)建立基础;利用透射电子显微镜对经过回复处理的样品进行微观组织表征,如图4(b),两相内位错几乎消除,相界面位错网仍存在;

53.回复后样品进行固溶时效处理,利用扫描电镜进行微观组织表征,如图4(c)光镜结果表明无大角晶界,即未发生再结晶,图4(d)表明两相组织恢复到初始热处理组织,γ'尺寸约为400nm,修复成功;

54.结果是:回复处理后,压缩样品中两相内位错密度降低,仍存在相界面位错网,再次固溶时效样品微观组织中无再结晶组织出现,且γ'/γ两相可恢复到初始形貌,成功修复组织。

55.实施例四

56.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

57.制备镍基单晶高温合金拉伸样品,在1100℃下拉伸,塑性变形量为2%;

58.拉伸后合金进行回复和固溶时效热处理,利用扫描电子显微镜对经过修复处理的样品进行微观组织表征,如图5(a)背散射照片表明无大角晶界,即没有发生再结晶,图5(b)表明两相组织恢复到初始热处理组织,修复成功;

59.结果是:拉伸2%样品经过回复和固溶时效处理后,微观组织中无再结晶组织出现,且γ'/γ两相可恢复到初始形貌,成功修复组织。

60.对比实施例一

61.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

62.制备镍基单晶高温合金压缩样品,在900℃下压缩,塑性变形量为1.5%,利用透射电子显微镜对压缩后合金进行微观组织表征如图2(a)所示,产生了层错与大量位错;

63.压缩后合金直接固溶时效处理,利用光镜和扫描电镜进行组织表征,如图6(a)光镜结果表明产生了大角晶界,即发生再结晶,修复失败。

64.对比实施例二

65.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

66.制备镍基单晶高温合金压缩样品,在1000℃下压缩,塑性变形量为1.2%,利用透射电子显微镜对压缩后合金进行微观组织表征如图3(a)所示,产生了层错与大量位错;

67.压缩后合金直接固溶时效处理,利用光镜和扫描电镜进行组织表征,如图6(b)光镜结果表明产生了大角晶界,修复失败。

68.对比实施例三

69.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显

示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

70.制备镍基单晶高温合金压缩样品,在1100℃下压缩,塑性变形量为2%,利用透射电子显微镜对压缩后合金进行微观组织表征如图4(a)所示,产生了大量位错;

71.压缩后合金直接固溶时效处理,利用光镜和扫描电镜进行组织表征,如图6(c)光镜结果表明产生了大角晶界,修复失败。

72.对比实施例四

73.制备镍基单晶合金标准热处理样品,显微组织如图1所示,(a)背散射电子照片显示两相组织均匀分布,(b)透射电子显微镜照片显示γ

′

相呈立方状,尺寸约400nm,γ通道中无二次γ

′

相,且两相中均无位错;

74.制备镍基单晶高温合金压缩样品,在1100℃下拉伸,塑性变形量为8%;

75.压缩后合金进行回复和固溶时效处理,利用扫描电镜进行组织表征,如图7背散射结果表明产生了大角晶界,修复失败。

76.上述具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。