1.本公开涉及投影制造技术领域,尤其涉及一种投影仪壳体压铸模具。

背景技术:

2.在目前的投影仪制造技术领域中,需对投影仪壳体进行压铸,进而加工投影仪壳体,压铸制造中需使用压铸模具,压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具。压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到显著的提高。

3.现今的投影仪壳体压铸模具使用较为不便,同时冷却效率角度,壳体加工完成后,不易取出,壳体加工效率较低。

技术实现要素:

4.本公开的目的在于提出一种投影仪壳体压铸模具,能够提高壳体压铸时的冷却效率,取出壳体更便利,加工效率更高。

5.为达此目的,本公开采用以下技术方案:一种投影仪壳体压铸模具,包括基座、下垫板、下安装座、减震座、下模座、冷却管、上托板、上垫板、上安装座和上模座。

6.所述基座上固定安装有所述下垫板。

7.所述下安装座安装在所述下垫板的上表面上,所述下安装座内开设有嵌装槽。

8.所述减震座嵌装在所述嵌装槽内。

9.所述下模座螺纹连接在所述减震座内,所述下模座上开设有型腔一。

10.所述上托板的上表面安装有连接法兰。

11.所述上垫板固定安装在所述上托板的下表面上。

12.所述上安装座安装在所述上垫板的下表面上,所述上模座螺纹连接所述上安装座内。

13.所述上模座内开设有型腔二。

14.优选的,所述下安装座上开设有密封槽。

15.所述密封槽围绕所述减震座设置。

16.所述上安装座的下表面安装有和所述密封槽相配合的密封环。

17.优选的,所述下垫板的上表面安装有两个导向柱,所述导向柱上套装有压缩弹簧。

18.所述上垫板的下表面安装有两个两个导向座,所述导向座上开设有和所述导向柱相配合的导向孔。

19.优选的,所述冷却管嵌装在所述下安装座的内部,所述冷却管围绕所述下模座设置。

20.所述冷却管一端安装有进水阀,另一端安装有出水阀。

21.优选的,所述减震座的下表面安装有多个减震弹簧,多个所述减震弹簧一端固定连接所述嵌装槽的底壁,另一端固定连接所述减震座的下表面。

22.优选的,所述嵌装槽内安装有电液推杆,所述电液推杆贯穿所述减震座的底壁后正对所述下模座的底壁。

23.优选的,所述上托板上安装有进料管,所述进料管依次贯穿所述上托板和上垫板后通过流道连接所述型腔二。

24.本公开的有益效果为:一种投影仪壳体压铸模具,下模座螺纹连接在减震座内部,减震座通过底部的多个压缩弹簧减缓压住时产生的冲击力,进而延长此模具的使用寿命,节省此模具的使用成本;且减震座底部安装有贯穿减震座的电液推杆,进而通过电液推杆撞击下模座,使型腔一内部的壳体受到振动,便于取出加工完成的壳体;下安装座内部嵌装有冷却管,通过冷却管上的进水阀和排水阀进入或排出冷却水,对壳体进行冷却,减少压铸后壳体的冷却时间,加工壳体效率更高;下安装座上开设有环形的密封槽,上安装座上设置有密封环,通过密封环插入密封槽中,提高此模具的密封性,不易发生泄料,加工精度更高;且此模具结构简单,操作便利,更值得推广使用。

附图说明

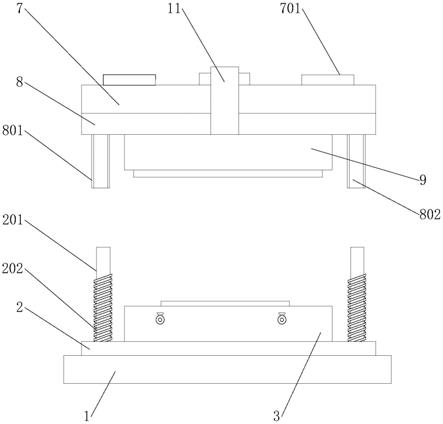

25.图1是本公开提供的整体的的结构示意图。

26.图2是本公开提供的下安装座的结构示意图。

27.图3是本公开提供的上安装座的结构示意图。

28.图4是本公开提供的减震座的结构示意图。

29.图中:1、基座;2、下垫板;201、导向柱;202、压缩弹簧;3、下安装座; 301、密封槽;302、嵌装槽;4、减震座;401、减震弹簧;402、电液推杆;5、下模座;501、型腔一;6、冷却管;601、进水阀;602、出水阀;7、上托板; 701、连接法兰;8、上垫板;801、导向座;802、导向孔;9、上安装座;901、密封环;10、上模座;1001、型腔二;11、进料管。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.请参阅图1-3,本实用新型提供一种技术方案:一种投影仪壳体压铸模具,包括基座1、下垫板2、下安装座3、减震座4、下模座5、冷却管6、上托板7、上垫板8、上安装座9和上模座10,基座1上固定安装有下垫板2,下安装座3 安装在下垫板2的上表面上,下安装座3内开设有嵌装槽302,减震座4嵌装在嵌装槽302内,下模座5螺纹连接在减震座4内,下模座5上开设有型腔一 501,上托板7的上表面安装有连接法兰701,上垫板8固定安装在上托板7的下表面上,上安装座9安装在上垫板8的下表面上,上模座10螺纹连接上安装座9内,上模座10内开设有型腔二1001。

32.其中,基座1用以支撑下垫板2,同时下垫板2可提高此模具的结构强度,下模座5螺纹连接在减震座4内,上模座10螺纹连接上安装座9内,拆装下模座5和上模座10更便利,型腔一501和型腔二1001用以进行壳体的压铸,上托板7通过连接法兰701连接机床的冲压端,

带动上模座10进行压铸。

33.下安装座3上开设有密封槽301,密封槽301围绕减震座4设置,上安装座9的下表面安装有和密封槽301相配合的密封环901。

34.其中,密封环901可插入密封槽301中,进而提高此压铸时的密封性,防止原料排出。

35.下垫板2的上表面安装有两个导向柱201,导向柱201上套装有压缩弹簧 202,上垫板8的下表面安装有两个两个导向座801,导向座801上开设有和导向柱201相配合的导向孔802。

36.此外,导向柱201可插入导向座801中的导向孔802中,提高此模具的定位精度,加工壳体精度更高,同时压缩弹簧202在受力后进行压缩,减缓导向座801下落时的冲击力。

37.冷却管6嵌装在下安装座3的内部,冷却管6围绕下模座5设置,冷却管 6一端安装有进水阀601,另一端安装有出水阀602。

38.另外,可通过进水阀601灌入冷却水,出水阀602方便冷却水排出,同时冷却管6中的冷却水可降低此模具的温度,进而冷却压铸后的壳体,可及时取出壳体,加工效率更高。

39.上托板7上安装有进料管11,进料管11依次贯穿上托板7和上垫板8后通过流道连接型腔二1001。

40.进一步,进料管11方便原料进入,通过流道进入型腔二1001中,进而压铸壳体。

41.请参阅图4,减震座4的下表面安装有多个减震弹簧401,多个减震弹簧 401一端固定连接嵌装槽302的底壁,另一端固定连接减震座4的下表面,嵌装槽302内安装有电液推杆402,电液推杆402贯穿减震座4的底壁后正对下模座5的底壁。

42.具体的是,减震座4受到压铸的冲击力时,传输动力给多个减震弹簧401,多个减震弹簧401通过自身弹性吸收动能,进而减缓减震座4受到的冲击力,延长此模具的使用寿命,在壳体压铸完成后,电液推杆402的伸缩端进行伸长,进而撞击下模座5的底壁,带动壳体振动,进而方便取出壳体。

43.本实用新型的工作原理及使用流程:本实用新型安装好过后,进料管11连接灌入原料,机床带动上托板7下降,导向柱201插入导向座801中的导向孔 802中,密封环901插入密封槽301中,原料由进料管11进入型腔一501和型腔二1001中,进而对壳体进行压铸,冷却管6内中冷却水对壳体进行冷却,上托板7带动上模座10上移,电液推杆402的伸缩端进行伸长,进撞击下模座5 的底壁,带动壳体振动,取出加工完成的壳体。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。