1.本发明涉及铅酸蓄电池制造技术领域,具体涉及一种环保型岛津式铅粉机。

背景技术:

2.目前铅酸蓄电池生产铅粉的生产工艺装备,普遍采用岛津式铅粉机,所述岛津式铅粉机包括一个具有进料口和出料口的密封滚筒。在制备铅粉时,通常是由输送器按负载量将铅球或铅块送入滚筒内,当驱动机构使滚筒以一定的转速旋转时,由于离心力的作用,滚筒内的铅球或铅块也随着滚筒一道转动,并沿着滚筒的内侧壁逐渐上升;当被带到一定高度时,铅球或铅块又在自身重量作用下自由落下,以相互形成碰撞碎裂,如此循环往复,直至变成铅粉。与此同时,铅粉与球磨机内的空气发生氧化反应,形成适用的氧化铅,以便输入铅粉仓,用于后续的铅膏生产。

3.我们知道,铅块在滚筒内碰撞摩擦会产生热量,并且铅与氧气反应时也会放出热量,从而会造成滚筒内部温度不断升高。而铅粉与空气的反应需要在一个合适的温度下进行,才能为此合适的反应速度,以确保铅粉中氧化铅的含量控制在设定值。也就是说,我们需要将滚筒内部的空气控制在一个合适的温度。

4.由于受环境温度的影响,滚筒内的空气会存在较大的温差,例如,寒冷的冬季,空气温度可能只有几度,而炎热的夏季,空气温度可高达30多度。此外,如果不能使滚筒内部的热量及时地散发出去,也会影响滚筒内的空气温度,继而影响铅粉的质量,同时设备的使用寿命也将大大减少。

5.在现有技术中,人们通常是通过设置相应的喷淋装置来调节设备内部的空气温度的。当铅粉制备一定时间、温度控制器所检测到的设备内部温度达到一定值时,控制器会控制电磁阀启动喷淋装置喷出冷却水,冷却水喷淋在铅粉机的外壳上,从而使铅粉机的外壳降温,继而使得铅粉机内部的空气温度下降。

6.然而上述控制铅粉机温度的方法仍然存在如下技术缺陷:首先,铅粉机的外壳在长期受到喷淋装置的喷淋作用后外表面容易结垢,从而影响其换热效率;其次,冷却水喷淋到铅粉机外壳上时,会形成一些白色烟气,因此,铅粉机还需设置相应的排气烟囱,以便将白色烟气向外排至空气中,这一方面会造成热量的损失和浪费,另一方面,根据现有的环保要求,除了环保排气筒外,不能设置其它的烟囱,以便于控制废气的排放,因此,设置排气烟囱与现有的环保要求不符。

技术实现要素:

7.本发明的目的是为了提供一种环保型岛津式铅粉机,既可充分回收铅粉机在铅粉制作过程中所产生的热量,以提高热能利用效率,同时使铅粉机内的空气保持合适的温度,以提升铅粉的生产效率和品质,并可符合现有的环保要求。

8.为了实现上述目的,本发明采用以下技术方案:一种环保型岛津式铅粉机,包括用于研磨铅块的密封滚筒,所述滚筒的前后两端

设有支承座,滚筒与驱动单元相关联,从而使驱动单元可驱动滚筒相对支承座转动,滚筒一端为铅块输入端,另一端为铅粉输出端,还包括调温气管,所述调温气管的一端为与滚筒的铅块输入端相连接的吸风端,另一端为与所所述滚筒的铅粉输出端相连接的送风端,调温气管上设有风机,在调温气管的送风端上设有加热元件,在调温气管的吸风端设有温度传感器和热交换器,当风机启动时,调温气管的吸风端吸入滚筒内的空气,送风端向滚筒内输入空气,滚筒内的空气温度调节步骤如下:当温度传感器检测到吸风端的空气温度高于设定的最高温度时,热交换器启动而吸收送风端内空气的热量;当温度传感器检测到吸风端的空气温度低于设定的最低温度时,关闭热交换器并启动加热元件。

9.和现有技术相类似地,本发明包括一个可转动的滚筒,当铅块进入滚筒内时,驱动单元带动滚筒转动,从而使铅块上下翻动并相互撞击而碎裂,直至形成铅粉。

10.我们知道,用于蓄电池生产的铅粉需要在一定的温度下和空气反应而形成一定量的氧化铅。也就是说,铅粉的生产具有一个最佳温度。为此,本发明包括与滚筒连通的调温气管,并在调温气管上设置风机,以便使空气形成强制流动。此外,在调温气管的送风端设置加热元件。当冬天气温较低并且滚筒刚开始磨制铅粉时,滚筒内的空气温度会低于制造铅粉时设定的最低温度,此时,加热元件开启而加热送风端的空气温度,升温后的空气可直接进入滚筒内,继而使滚筒内的空气温度快速升温到铅粉的生产的最佳温度。当夏天气温较高并且滚筒工作一段时间后,滚筒内的气温会上升,此时,设置在吸风端的温度传感器检测到的空气温度会高于设定的最高温度,因而可关闭加热元件,同时开启热交换器而吸收送风端内输出空气的热量,以便使进入滚筒的空气降温,进而维持在铅粉生产的最佳温度。

11.可以理解的是,由于滚筒内的空气可始终维持在铅粉生产的最佳温度,因此,制成的铅粉在进入后续的铅粉仓时无需再进行自然降温,可直接用于铅膏的生产,从而大大缩短铅酸蓄电池的生产周期,并有利于保证铅酸蓄电池的品质。

12.特别是,由于滚筒的温度可通过调温气管的空气进行调节和控制的,因此,无需通过冷却水进行冷却降温,继而可避免白色烟气的产生,进而可去除原有的排气烟囱,从而符合现有的环保要求。

13.作为优选,所述加热元件包括连接在送风端内侧壁上的前支架和后支架、宝塔形螺旋状的电热管,所述电热管的两端分别固定在前支架和后支架上。

14.在本方案中,加热元件为宝塔形螺旋状的电热管,从而有利于和空气的充分接触和热交换,提升空气的温升速度和效率。特别是,我们可使宝塔形螺旋状的电热管大端直径与送风端内径相匹配,并适当增加螺旋的螺距,以便使送风端内流过的空气无论在横截面方向还是长度方向均可与电热管形成充分的接触,并可使电热管最大限度地减少对流动空气的阻力。

15.作为优选,所述送风端包括一段由玻璃制成的加热段,所述加热元件包括若干红外线辐射灯,所述红外线辐射灯沿加热段周向均匀设置。

16.在该方案中,送风端包括一段透明的加热段,而加热元件包括若干沿加热段周向均匀设置的红外线辐射灯,这样,红外线辐射灯可对流过加热段的空气形成无接触的辐射加热,有利于提升加热效率,并最大限度地降低加热元件可能造成的安全隐患。

17.作为优选,吸风端包括并联的第一通道和第二通道,所述热交换器的数量为二个,所述热交换器包括相互隔离的冷源腔和热源腔,所述第一通道先与第一个热交换器的热源

腔相连接,然后与第二个热交换器的冷源腔相连接,第二通道先与第二个热交换器的热源腔相连接,再与第一个热交换器的冷源腔相连接,经过第二个热交换器冷源腔的第一通道、经过第一个热交换器冷源腔的第二通道与风机相连接。

18.我们知道,由吸风端输出的空气不仅温度较高,而且会含有较多的水汽,本发明由吸风端输出的高温高湿空气分别进入第一通道和第二通道,进入第一通道的高温高湿空气先进入第一个热交换器的热源腔换热降温,此时高温高湿空气中的水形成冷凝水,从而变成低温干燥空气,该低温干燥空气进入第二个热交换器的冷源腔换热升温,从而变成高温干燥空气,高温干燥空气在风机的作用下回流进入滚筒内;进入第二通道的高温高湿空气先进入第二个热交换器的热源腔换热降温(将热量传递给进入第二个热交换器的源腔的低温干燥空气),此时高温高湿空气中的水形成冷凝水,从而变成低温干燥空气,该低温干燥空气进入第一个热交换器的冷源腔换热升温,从而变成高温干燥空气,高温干燥空气在风机的作用下回流进入滚筒内。

19.也就是说,在本方案中,我们充分利用了由吸风端输出的空气自身的热量进行热交换,在充分实现热交换、使空气中的水汽形成冷凝水的基础上,可大大降低能耗。

20.作为优选,所述热交换器包括热管和冷管,所述热管内部构成所述的热源腔,所述冷管内部构成所述的冷源腔,所述热管和冷管的侧壁焊接在一起并卷绕成螺旋状。

21.由于热交换器包括焊接在一起并卷绕成螺旋状的热管和冷管,一方面有利于提升热管和冷管之间的热交换速度,同时可尽量延长热管和冷管的长度,提升热交换器的换热效率。

22.作为优选,所述热管下侧壁上设有泄水孔,泄水孔内设有毛细条,所述毛细条吸收沉积在热管下部的冷凝水,并通过泄水孔向外滴落。

23.可以理解的是,进入热管内的高温高湿空气在换热后会冷凝形成冷凝水,而冷凝水会沉积在热管的下侧壁处。本发明在热管下侧壁上设有泄水孔,并在泄水孔内设有诸如棉纱条之类具有毛细作用的毛细条,毛细条一方面可封堵泄水孔,避免热管内的空气外泄,另一方面,可将冷凝水通过毛细作用排出热管外,避免沉积的冷凝水阻碍空气的流通。

24.作为优选,所述滚筒的转动轴线为一端低、一端高的倾斜设置,所述滚筒的转动轴线与水平面的夹角在10

°‑

15

°

之间,其中较低一端为铅块输入端,较高一端为铅粉输出端,在滚筒内侧壁设有螺旋凸筋,所述调温气管的送风端连接在滚筒的铅粉输出端,所述调温气管的吸风端连接在滚筒的铅块输入端。

25.当铅块进入滚筒较低一端的铅块输入端时,一方面会在螺旋凸筋的推动下向上移动,另一方面,会跟随滚筒一起转动。当铅块转动一定角度至一定高度时,会在自身重力的作用下向下跌落,从而与下部的铅块发生碰撞而碎裂。当铅块由铅块输入端逐渐向上移动至铅粉输出端时,即可形成用于制作铅膏的铅粉,此时铅粉可通过铅粉输出端向外输出到铅粉仓内储存,以便于后续制作铅膏。

26.特别地,本发明调温气管的送风端连接在滚筒的铅粉输出端,吸风端连接在滚筒的铅块输入端,也就是说,进入到滚筒内的空气首先与滚筒内较高一端的铅粉接触而使铅粉降温,从而可最大限度地提升空气对滚筒内铅粉的温度调节和控制作用。

27.因此,本发明具有如下有益效果:既可充分回收铅粉机在铅粉制作过程中所产生的热量,以提高热能利用效率,同时使铅粉机内的空气保持合适的温度,以提升铅粉的生产

效率和品质,并可符合现有的环保要求。

附图说明

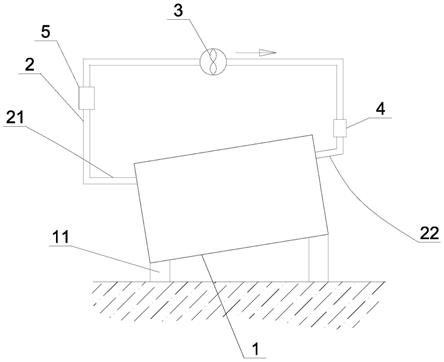

28.图1是铅粉机和铅粉仓的连接结构示意图。

29.图2是滚筒的一种结构示意图(图中箭头为调温气管中的空气流动方向)。

30.图3是加热元件的一种结构示意图。

31.图4是加热元件的另一种结构示意图。

32.图5是调温气管在吸风端的一种结构示意图(图中箭头为调温气管中的空气流动方向)。

33.图6是热交换器的一种结构示意图。

34.图7是热交换器的一种剖视图。

35.图中:1、滚筒

ꢀꢀ

11、支承座

ꢀꢀ

2、调温气管

ꢀꢀ

21、吸风端

ꢀꢀ

22、送风端

ꢀꢀ

221、加热段

ꢀꢀ

23、第一通道

ꢀꢀ

24、第二通道

ꢀꢀ

3、风机

ꢀꢀ

4、加热元件

ꢀꢀ

41、前支架

ꢀꢀ

42、后支架

ꢀꢀ

43、电热管

ꢀꢀ

44、红外线辐射灯

ꢀꢀ

5、热交换器

ꢀꢀ

51、热管

ꢀꢀ

511、泄水孔

ꢀꢀ

512、毛细条

ꢀꢀ

52、冷管

ꢀꢀ

6、铅粉仓。

具体实施方式

36.下面结合附图与具体实施方式对本发明做进一步的描述。

37.如图1、图2所示,一种环保型岛津式铅粉机,包括用于研磨铅块且具有进料口和出料口的密封滚筒1,所述滚筒的前后两端分别设有支承座11,滚筒与驱动单元相关联,从而使驱动单元可驱动滚筒相对支承座转动。此外,本发明还包括调温气管2,调温气管上设有风机3,所述调温气管的一端为与所述滚筒相连通的吸风端21,另一端为与所述滚筒相连通的送风端22。当风机启动时,风机通过吸风端吸入滚筒内部的空气然后增压,再通过送风端将空气送入滚筒内。另外,在调温气管的送风端上设有加热元件4,在调温气管的吸风端设有温度传感器和热交换器5。

38.当冬天气温较低、并且滚筒刚开始磨制铅粉时,滚筒内的空气温度会低于制造铅粉时设定的最低温度,此时,温度传感器检测到吸风端的空气温度低于设定的最低温度,即可通过控制器关闭热交换器并启动加热元件,加热元件加热送风端的空气温度,升温后的空气可直接进入滚筒内,继而使滚筒内的空气温度快速升温到铅粉生产的最佳温度。

39.当夏天气温较高并且滚筒工作一段时间后,滚筒内的气温会上升而高于制造铅粉时设定的最高温度,此时,设置在吸风端的温度传感器检测到的空气温度会高于设定的最高温度,因而可关闭加热元件,同时开启热交换器而吸收送风端内输出空气的热量,以便使进入滚筒的空气降温,进而维持在铅粉生产的最佳温度。

40.和现有技术相类似地,当铅块进入滚筒内时,驱动单元带动滚筒转动,从而使铅块上下翻动并相互撞击而碎裂,直至形成铅粉。由于滚筒的一般结构和工作原理属于现有技术,本实施例中不做详细的描述。

41.由于滚筒内的空气可始终维持在铅粉生产的最佳温度,因此,制成的铅粉在进入后续的铅粉仓6时无需再进行自然降温,可直接用于铅膏的生产,从而大大缩短铅酸蓄电池的生产周期,并有利于保证铅酸蓄电池的品质。

42.特别是,由于滚筒的温度是通过调温气管的空气进行调节和控制的,因此,可去除原有的排气烟囱,从而符合现有的环保要求。

43.作为一种优选方案,如图3所示,所述加热元件包括连接在送风端内侧壁上的前支架41和后支架42、宝塔形螺旋状的电热管43,所述电热管的两端分别固定在前支架和后支架上。

44.当宝塔形螺旋状的电热管通电加热时,送风端内的空气可与电热管形成充分接触和热交换,提升空气的温升速度和效率。

45.需要说明的是,我们可使宝塔形螺旋状的电热管大端直径与送风端内径相匹配,并适当增加螺旋的螺距,以便使送风端内流过的空气无论在横截面方向还是长度方向均可与电热管形成充分的接触,并可使电热管最大限度地减少对流动空气的阻力。

46.作为另一种优选方案,如图4所示,所述送风端包括一段由玻璃制成的透明加热段221,所述加热元件包括若干红外线辐射灯44,所述红外线辐射灯沿加热段周向均匀设置。

47.这样,开启红外线辐射灯时,可对流过加热段的空气形成无接触的辐射加热,有利于提升加热效率,并最大限度地降低加热元件可能造成的安全隐患。

48.此外,如图5、图6所示,吸风端包括并联的第一通道23和第二通道24,所述热交换器的数量为二个,所述热交换器包括热管51和冷管52,所述热管内部构成热源腔,所述冷管内部构成冷源腔,所述热管和冷管的侧壁焊接在一起并卷绕成螺旋状,以便使进入冷源腔的空气与进入热源腔的空气形成热交换,既有利于提升热管和冷管之间的热交换速度,同时可尽量延长热管和冷管的长度,提升热交换器的换热效率。

49.需要说明的是,热管和冷管的横截面可以是半圆形,从而焊接成圆形管状;或者,热管和冷管的横截面可以是矩形,并且矩形的热管和冷管的长度方向侧壁相互焊接在一起。

50.此外,所述第一通道先与第一个热交换器的热源腔相连接,然后与第二个热交换器的冷源腔相连接,第二通道先与第二个热交换器的热源腔相连接,再与第一个热交换器的冷源腔相连接,经过第二个热交换器冷源腔的第一通道和经过第一个热交换器冷源腔的第二通道与风机相连接。

51.我们知道,由吸风端输出的空气不仅温度较高,而且会含有较多的水汽,本发明由吸风端输出的高温高湿空气分别进入第一通道和第二通道,进入第一通道的高温高湿空气先进入第一个热交换器的热源腔换热降温,此时高温高湿空气中的水形成冷凝水,从而变成低温干燥空气,该低温干燥空气进入第二个热交换器的冷源腔换热升温,从而变成高温干燥空气,高温干燥空气在风机的作用下回流进入滚筒内;进入第二通道的高温高湿空气先进入第二个热交换器的热源腔换热降温(将热量传递给进入第二个热交换器的源腔的低温干燥空气),此时高温高湿空气中的水形成冷凝水,从而变成低温干燥空气,该低温干燥空气进入第一个热交换器的冷源腔换热升温,从而变成高温干燥空气,高温干燥空气在风机的作用下回流进入滚筒内。

52.也就是说,本方案充分利用了由吸风端输出的空气自身的热量进行热交换,在充分实现热交换、使空气中的水汽形成冷凝水的基础上,可大大降低能耗,有效地避免还有水汽的空气进入后续的铅粉仓而影响铅粉的品质。

53.为了及时排出热交换器内的冷凝水,如图6、图7所示,我们可使螺旋状的热交换器

的中心轴心水平设置,并使热管和冷管在螺旋状热交换器的长度方向并排设置。此外,在所述热管位于下侧的侧壁上设置泄水孔511,泄水孔内塞入毛细条512。优选地,毛细条可采用具有毛细作用的棉纱条。由于毛细条塞入泄水孔,也就是说,毛细条可封堵泄水孔,避免热管内的空气外泄。与此同时,毛细条可通过毛细作用将冷凝水排出热管外,避免沉积的冷凝水阻碍空气的流通。当然,我们可在每圈螺旋状的热管下侧设置泄水孔和毛细条,以利于冷凝水的快速排出,并可减小泄水孔的孔径,避免内部空气的外泄。

54.最后,所述滚筒的转动轴线为一端低、一端高的倾斜设置,也就是说,滚筒两端的支承座一个高、一个低,从而将滚筒的转动轴线与水平面的夹角控制在10

°‑

15

°

之间,滚筒较低一端为铅块输入端,较高一端为铅粉输出端。此外,在滚筒内侧壁设有螺旋凸筋,并且螺旋凸筋的旋向与滚筒的转动方向相反。所述调温气管的送风端连接在滚筒的铅粉输出端,所述调温气管的吸风端连接在滚筒的铅块输入端。

55.当铅块进入滚筒较低一端的铅块输入端时,滚动转动,此时,铅块会在螺旋凸筋的推动下向铅粉输出端移动,同时跟随滚筒一起转动。当铅块转动一定角度至一定高度时,会在自身重力的作用下向下跌落,从而与下部的铅块发生碰撞而碎裂。当铅块由铅块输入端逐渐向上移动至铅粉输出端时,即可形成用于制作铅膏的铅粉,此时铅粉可通过铅粉输出端向外输出到铅粉仓内储存,以便于后续制作铅膏。

56.由于调温气管的送风端连接在滚筒的铅粉输出端,吸风端连接在滚筒的铅块输入端,也就是说,进入到滚筒内的空气首先与滚筒内较高一端的铅粉接触而使铅粉降温,从而可最大限度地提升空气对滚筒内铅粉的温度调节和控制作用。