1.本发明涉及真空熔炼设备及其周边配套设施技术领域,特别是涉及一种真空电渣炉。

背景技术:

2.真空电渣炉是在真空电弧熔炼和气体保护电渣熔炼基础上发展起来的特种钢熔炼技术,实现电渣熔炼技术的设备成为真空电渣炉。真空环境中气体压力低,使熔炼的物理过程发生了改变,真空条件下金属的沸点降低了,有利于气体脱出。真空条件下,金属熔化时原来夹杂在金属中的气体放出,很快被真空设备抽走。真空电渣熔炼适用于真空感应熔炼或普通电渣熔炼后金属锭的重熔和精炼。真空电渣熔炼环境中气体稀薄,金属在熔化过程中不会产生氧化物。

3.但是,目前的真空电渣炉普遍存在可靠性差,设备使用维护成本高,能耗高,操作不便的问题,给电渣熔炼技术应用带来了不便。

4.因此,如何改变现有技术中,真空电渣炉使用维护成本高的现状,成为了本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明的目的是提供一种真空电渣炉,以解决上述现有技术存在的问题,降低真空电渣炉使用维护成本,节约熔炼生产成本。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种真空电渣炉,包括底座和设置于所述底座上的:

7.真空单元,所述真空单元包括结晶器、真空室、伸缩膜盒、假电极以及真空接合部,所述结晶器、所述真空室以及所述伸缩膜盒依次连接且内部相连通,所述结晶器的底部设置底板电极,所述底板电极与所述结晶器的内部相连通,所述底板电极和所述结晶器固定于所述底座上,所述伸缩膜盒的高度能够调整,所述假电极的一端穿过所述伸缩膜盒以及所述真空室伸入所述结晶器内部,所述假电极伸入所述结晶器内的一端能够与自耗电极相连,所述真空接合部与所述伸缩膜盒密封连接,所述假电极与所述真空接合部可拆卸连接且二者之间设置密封元件;

8.夹持单元,所述夹持单元包括夹头、立柱组件以及旋转组件,所述立柱组件固定于所述底座上,所述夹头能够固定所述假电极,所述夹头与所述旋转组件相连,所述旋转组件可转动地设置于所述立柱组件上,所述立柱组件的高度能够调整;

9.真空泵组单元,所述真空泵组单元与所述真空室相连通,所述真空泵组单元能够对所述真空室抽真空,所述真空泵组单元与所述真空室之间还设置有防爆组件、冷却组件和过滤组件。

10.优选地,所述真空单元还包括伸缩机构,所述伸缩机构的固定端与所述结晶器相连,所述伸缩机构的活动端与所述伸缩膜盒的顶部相连,所述伸缩机构能够带动所述伸缩

膜盒调整高度。

11.优选地,所述伸缩机构的数量为两组,两组所述伸缩机构相对于所述结晶器的轴线对称设置;所述伸缩机构为气缸。

12.优选地,所述伸缩膜盒为管状结构,所述伸缩膜盒包括多片相连的膜片,所述膜片为环形片状结构,每相邻的三片所述膜片中,位于中部的所述膜片的内圆边缘与一片相邻的所述膜片的内圆边缘相连,位于中部的所述膜片的外圆边缘与另一片相邻的所述膜片的外圆边缘相连。

13.优选地,所述真空接合部包括第一法兰、第二法兰和旋转壳,所述第一法兰与伸缩膜盒相连,所述第一法兰与所述伸缩膜盒之间设置有密封元件;所述第二法兰位于所述第一法兰的顶部,所述第二法兰套装于所述假电极的外部,所述假电极穿过所述第一法兰伸入所述电渣炉炉体内,所述假电极还连接有导向板,所述导向板位于所述第二法兰的顶部且二者之间具有间隙;所述旋转壳可转动地套装于所述第二法兰的外部,所述旋转壳可转动地与所述第一法兰相抵,所述旋转壳能够固定所述第一法兰与所述第二法兰的相对位置,所述第二法兰与所述旋转壳之间设置有密封元件。

14.优选地,所述旋转壳连接有推动机构,所述推动机构能够带动所述旋转壳转动;所述第一法兰连接有锁紧罩壳,所述锁紧罩壳套装于所述旋转壳的外部,所述推动机构的一端与所述旋转壳铰接,所述推动机构的另一端与所述锁紧罩壳铰接。

15.优选地,所述旋转壳连接有导向罩,所述导向罩上具有凸起,所述导向板上具有与所述凸起相适配的凹槽,所述凸起与所述凹槽相配合能够固定所述旋转壳与所述导向板的相对位置。

16.优选地,所述第二法兰具有斜楔,所述旋转壳具有与所述斜楔相适配的凹坑,所述斜楔与所述凹坑相适配能够固定所述第二法兰与所述旋转壳的相对位置。

17.优选地,所述旋转壳与所述第一法兰之间设置有滚珠,所述滚珠可转动地与所述旋转壳相连,所述滚珠与所述第一法兰相抵。

18.优选地,所述第二法兰与所述导向板之间设置有水套。

19.本发明相对于现有技术取得了以下技术效果:本发明的真空电渣炉,包括底座和设置于底座上的真空单元、夹持单元、真空泵组单元,其中,真空单元包括结晶器、真空室、伸缩膜盒、假电极以及真空接合部,结晶器、真空室以及伸缩膜盒依次连接且内部相连通,结晶器的底部设置底板电极,底板电极与结晶器的内部相连通,底板电极和结晶器固定于底座上,伸缩膜盒的高度能够调整,假电极的一端穿过伸缩膜盒以及真空室伸入结晶器内部,假电极伸入结晶器内的一端能够与自耗电极相连,真空接合部与伸缩膜盒密封连接,假电极与真空接合部可拆卸连接且二者之间设置密封元件;夹持单元包括夹头、立柱组件以及旋转组件,立柱组件固定于底座上,夹头能够固定假电极,夹头与旋转组件相连,旋转组件可转动地设置于立柱组件上,立柱组件的高度能够调整;真空泵组单元与真空室相连通,真空泵组单元能够对真空室抽真空,真空泵组单元与真空室之间还设置有防爆组件、冷却组件和过滤组件。

20.本发明的真空电渣炉,包括真空单元、夹持单元和真空泵组单元,真空单元与真空泵组单元相配合能够实现熔炼在真空环境中进行,且利用伸缩膜盒连接真空接合部和真空室,伸缩膜盒的高度能够改变,确保假电极移动过程中装置的密封性,由现有技术的动密封

改为静密封,有效避免泄露,提高装置的可靠性,真空泵组单元还包括防爆组件、冷却组件和过滤组件,进一步提高了装置的工作安全系数;另外,夹持单元能够固定假电极,在装配以及过程中为装置提供稳定支撑,立柱组件的高度能够调整,以配合假电极在熔炼过程中的位置改变。本发明的真空电渣炉,降低了泄漏率,提高了装置耐负压性能,保证了熔炼可靠性,降低了设备维护使用成本,节约了熔炼生产成本。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

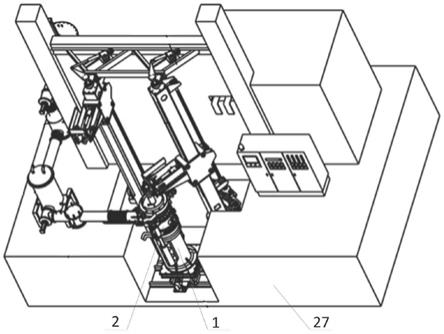

22.图1为本发明的真空电渣炉的结构示意图;

23.图2为本发明的真空电渣炉的正视示意图;

24.图3为本发明的真空电渣炉的侧视示意图;

25.图4为本发明的真空电渣炉的真空单元的结构示意图;

26.图5为本发明的真空电渣炉的真空单元的剖切结构示意图;

27.图6为图5中沿a-a向的剖切结构示意图;

28.图7为本发明的真空电渣炉的真空单元的实施例中的结构示意图;

29.图8为本发明的真空电渣炉的真空单元的真空接合部的结构示意图;

30.图9为图8中沿b-b向的剖切结构示意图;

31.其中,1为结晶器,2为真空室,3为伸缩膜盒,4为假电极,5为真空接合部,6为底板电极,7为自耗电极,8为夹头,9为立柱组件,10为旋转组件,11为真空泵组单元,12为防爆组件,13为冷却组件,14为过滤组件,15为伸缩机构,16为第一法兰,17为第二法兰,18为旋转壳,19为导向板,20为推动机构,21为锁紧罩壳,22为导向罩,23为凸起,24为斜楔,25为滚珠,26为水套,27为底座。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明的目的是提供一种真空电渣炉,以解决上述现有技术存在的问题,降低真空电渣炉使用维护成本,节约熔炼生产成本。

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

35.请参考图1-9,其中,图1为本发明的真空电渣炉的结构示意图,图2为本发明的真空电渣炉的正视示意图,图3为本发明的真空电渣炉的侧视示意图,图4为本发明的真空电渣炉的真空单元的结构示意图,图5为本发明的真空电渣炉的真空单元的剖切结构示意图,图6为图5中沿a-a向的剖切结构示意图,图7为本发明的真空电渣炉的真空单元的实施例中

的结构示意图,图8为本发明的真空电渣炉的真空单元的真空接合部的结构示意图,图9为图8中沿b-b向的剖切结构示意图。

36.本发明提供一种真空电渣炉,包括底座27和设置于底座27上的真空单元、夹持单元、真空泵组单元11,其中,真空单元包括结晶器1、真空室2、伸缩膜盒3、假电极4以及真空接合部5,结晶器1、真空室2以及伸缩膜盒3依次连接且内部相连通,结晶器1的底部设置底板电极6,底板电极6与结晶器1的内部相连通,底板电极6和结晶器1固定于底座27上,伸缩膜盒3的高度能够调整,假电极4的一端穿过伸缩膜盒3以及真空室2伸入结晶器1内部,假电极4伸入结晶器1内的一端能够与自耗电极7相连,真空接合部5与伸缩膜盒3密封连接,假电极4与真空接合部5可拆卸连接且二者之间设置密封元件;夹持单元包括夹头8、立柱组件9以及旋转组件10,立柱组件9固定于底座27上,夹头8能够固定假电极4,夹头8与旋转组件10相连,旋转组件10可转动地设置于立柱组件9上,立柱组件9的高度能够调整;真空泵组单元11与真空室2相连通,真空泵组单元11能够对真空室2抽真空,真空泵组单元11与真空室2之间还设置有防爆组件12、冷却组件13和过滤组件14。

37.本发明的真空电渣炉,包括真空单元、夹持单元和真空泵组单元11,真空单元与真空泵组单元11相配合能够实现熔炼在真空环境中进行,且利用伸缩膜盒3连接真空接合部5和真空室2,伸缩膜盒3的高度能够改变,确保假电极4移动过程中装置的密封性,由现有技术的动密封改为静密封,有效避免泄露,提高装置的可靠性,真空泵组单元11还包括防爆组件12、冷却组件13和过滤组件14,进一步提高了装置的工作安全系数;另外,夹持单元能够固定假电极4,在装配以及过程中为装置提供稳定支撑,立柱组件9的高度能够调整,以配合假电极4在熔炼过程中的位置改变,避免假电极4在夹紧过程中产生转动影响夹紧效果。本发明的真空电渣炉,降低了泄漏率,提高了装置耐负压性能,保证了熔炼可靠性,降低了设备维护使用成本,节约了熔炼生产成本。

38.其中,真空单元还包括伸缩机构15,伸缩机构15的固定端与结晶器1相连,伸缩机构15的活动端与伸缩膜盒3的顶部相连,伸缩机构15能够带动伸缩膜盒3调整高度,进而达到改变伸缩膜盒3的高度的目的,配合假电极4以及真空接合部5沿竖直方向的运动,保证密封有效性,避免泄露,确保熔炼在真空环境中顺利进行。伸缩机构15还能够起到支撑真空接合部5的作用,提高装置稳定性。

39.在本具体实施方式中,伸缩机构15的数量为两组,两组伸缩机构15相对于结晶器1的轴线对称设置,提高伸缩膜盒3的受力均匀性;其中,伸缩机构15为气缸,在本发明的其他具体实施方式中,伸缩机构15还可以选用电动推杆等形式,伸缩机构15的数量可以根据实际生产情况具体决定。

40.具体地,伸缩膜盒3为管状结构,伸缩膜盒3包括多(此处“多”不小于3)片相连的膜片,膜片为环形片状结构,每相邻的三片膜片中,位于中部的膜片的内圆边缘与一片相邻的膜片的内圆边缘相连,位于中部的膜片的外圆边缘与另一片相邻的膜片的外圆边缘相连,多片膜片形成类似波纹管的结构,伸缩膜盒3的轴向截面为连续的w形,以方便调整其高度,在本发明的其他具体实施方式中,伸缩膜盒3还可以采用能够产生形变的其他结构,或选用柔性材质制成。

41.更具体地,真空接合部5包括第一法兰16、第二法兰17和旋转壳18,第一法兰16与伸缩膜盒3相连,第一法兰16与伸缩膜盒3之间设置有密封元件;第二法兰17位于第一法兰

16的顶部,第二法兰17套装于假电极4的外部,假电极4穿过第一法兰16伸入电渣炉炉体内,假电极4还连接有导向板19,导向板19位于第二法兰17的顶部且二者之间具有间隙;旋转壳18可转动地套装于第二法兰17的外部,旋转壳18可转动地与第一法兰16相抵,旋转壳18能够固定第一法兰16与第二法兰17的相对位置,第二法兰17与旋转壳18之间设置有密封元件。利用第一法兰16与伸缩膜盒3相连且二者之间设置密封元件,提高连接气密性;假电极4连接有导向板19和第二法兰17,旋转壳18可转动地设置于第二法兰17与导向板19之间,且第二法兰17与旋转壳18之间设置有密封元件,保证假电极4与旋转壳18的密封连接,从而保证真空装置的密封性,转动旋转壳18,固定旋转壳18与第二法兰17、第一法兰16的相对位置,完成锁紧旋转壳18,进一步保证电渣熔炼中真空装置的气密性,利用锁紧旋转壳18完成锁紧密封,操作便捷,降低了操作人员的劳动负担。

42.为了提高锁紧密封结构的自动化程度,旋转壳18连接有推动机构20,推动机构20能够带动旋转壳18转动,推动机构20带动旋转壳18转动完成锁紧和解锁,提高装配便捷性,同时方便对锁紧密封结构进行清洁维护。另外,第一法兰16连接有锁紧罩壳21,锁紧罩壳21套装于旋转壳18的外部,推动机构20的一端与旋转壳18铰接,推动机构20的另一端与锁紧罩壳21铰接。锁紧罩壳21为推动机构20提供了安装基础,推动机构20的另一端与锁紧罩壳21铰接,推动机构20的长度能够改变,从而实现推动旋转壳18转动,推动机构20分别与旋转壳18以及锁紧罩壳21铰接,避免旋转壳18转动以及旋转壳18与锁紧罩壳21之间相对角度的改变影响推动机构20的正常动作。

43.与此同时,旋转壳18连接有导向罩22,导向罩22上具有凸起23,导向板19上具有与凸起23相适配的凹槽,在装配假电极4时,凹槽沿凸起23方向向下滑动即可顺利完成假电极4装配,凸起23和凹槽能够起到安装导向以及定位的作用,安装完成后凸起23与凹槽相配合能够起到固定旋转壳18与导向板19的相对位置的作用,避免假电极4随旋转壳18转动,提高结构稳定性。在本具体实施方式中,凸起23的数量为多个,多个凸起23绕导向罩22的轴线轴向均布,同样地,凹槽的数量和位置与凸起23相匹配,提高导向精确度。

44.另外,第二法兰17具有斜楔24,旋转壳18具有与斜楔24相适配的凹坑,转动旋转壳18,斜楔24进入凹坑中,完成锁定,斜楔24与凹坑相适配能够固定第二法兰17与旋转壳18的相对位置,进一步提升锁紧可靠性,且仍然只需转动旋转壳18即可,提高操作便捷性。需要解释说明的是,斜楔24与凹坑一一对应,多个斜楔24绕第二法兰17的轴线周向均布。

45.进一步地,为了减小旋转壳18与第一法兰16之间的滑动摩擦力,旋转壳18与第一法兰16之间设置有滚珠25,滚珠25可转动地与旋转壳18相连,滚珠25与第一法兰16相抵,由滑动摩擦改为滚动摩擦,减小旋转壳18与第一法兰16之间的摩擦力,保证旋转壳18转动顺畅,提高锁紧密封结构的稳定性和可靠性。

46.更进一步地,第二法兰17与导向板19之间设置有水套26,避免假电极4的密封被高温破坏,保证第二法兰17以及导向板19与假电极4连接牢固性。

47.本发明的真空电渣炉包括真空单元、夹持单元和真空泵组单元11,真空单元与真空泵组单元11相配合能够实现熔炼在真空环境中进行,且利用伸缩膜盒3连接真空接合部5和真空室2,伸缩膜盒3的高度能够改变,确保假电极4移动过程中装置的密封性,由现有技术的动密封改为静密封,有效避免泄露,提高装置的可靠性,真空泵组单元11还包括防爆组件12、冷却组件13和过滤组件14,进一步提高了装置的工作安全系数;另外,夹持单元能够

固定假电极4,在装配以及过程中为装置提供稳定支撑,立柱组件9的高度能够调整,以配合假电极4在熔炼过程中的位置改变。真空接合部5利用锁紧旋转壳18完成锁紧密封,操作便捷,降低了操作人员的劳动负担。本发明的真空电渣炉,降低了泄漏率,提高了装置耐负压性能,保证了熔炼可靠性,降低了设备维护使用成本,节约了熔炼生产成本。

48.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。