1.本实用新型属于动鄂加工设备技术领域,特别提供了颚式破碎机动鄂抛光打磨装置。

背景技术:

2.颚式破碎机俗称颚破,由动颚和静颚两块颚板组成破碎腔,模拟动物的两颚运动而完成物料破碎作业的破碎机,广泛应用于各种矿石破碎、煤破碎等矿业领域。颚式破碎机工作时,其活动颚板(动鄂)对着固定颚板做周期性的往复运动,开合过程中将吞入的物料挤压破碎,成品从下部卸出。

3.颚式破碎机的动鄂加工过程主要包括铸造、整形磨削、抛光打磨等工序。其中,现有的大型抛光打磨设备在进行动鄂打磨加工时,依靠吊具完成上料,加工过程中主要通过磨具位移来完成多角度打磨,工件仅能在底座上进行直线位移,欲转动工件则需要调用吊具对工件进行重新吊装,造成加工流程不流畅,延长加工周期的问题。

技术实现要素:

4.为解决上述问题,本实用新型提供了一种颚式破碎机动鄂抛光打磨装置。

5.为实现上述目的,本实用新型采用的技术方案是:颚式破碎机动鄂抛光打磨装置,包括底座、立柱、横梁、打磨机构,两个立柱装配于底座的两侧,横梁装配于立柱的顶部,打磨机构装配于横梁上;

6.所述立柱包括柱体、弧形滑槽、弧形滑块、进给油缸、托物铲、驱动齿轮、动力机构、升降托板、升降油缸,弧形滑槽设置于柱体的下部,弧形滑块滑动装配于弧形滑槽内,弧形滑块外侧壁的上端设置有传动齿,驱动齿轮与传动齿相啮合,动力机构垂直装配于弧形滑槽的上侧壁,且动力机构的输出端贯穿弧形滑槽的上侧壁延伸至其内部,驱动齿轮固定安装于动力机构的输出端,升降托板滑动安装于弧形滑槽的底部,升降油缸的顶端与升降托板的底面固定连接,升降油缸的底面支撑于地面。

7.进一步地,所述弧形滑块传动齿的厚度大于驱动齿轮的厚度。

8.进一步地,所述升降油缸为收缩状态时,驱动齿轮的上表面与弧形滑块的传动齿的上表面持平。

9.进一步地,所述动力机构为电动机。

10.进一步地,所述托物铲为l型,且托物铲水平壁板的底面为斜面。

11.进一步地,所述抛光打磨装置还包括横向位移机构、纵向位移机构、转动座,横向位移机构滑动安装于横梁上,纵向位移机构的固定端装配于横向位移机构的侧壁,转动座的固定端装配于纵向位移机构活动端的侧壁,所述打磨机构装配于转动座的转动端。

12.使用本实用新型的有益效果是:

13.1、通过装配于两侧立柱上的弧形机构,能够在不调用吊具等外部起重设备的前提下,完成动鄂摆放角度的调整工作,提高加工过程的流畅性,提高动鄂抛光打磨加工的工作

效率;

14.2、必要时可使用两侧托物铲对动鄂进行辅助定位,使动鄂的打磨加工过程中,工件固定更加稳定,提高打磨加工的精度和稳定性。

附图说明

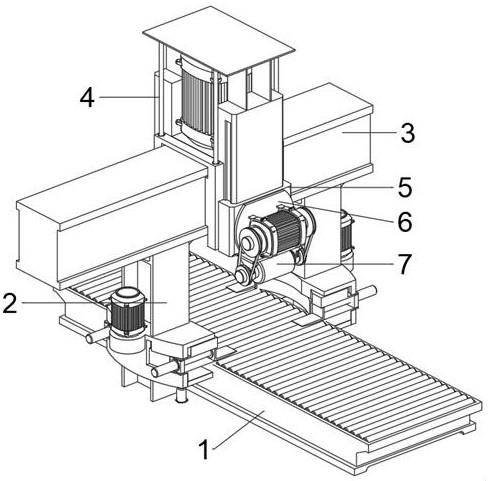

15.图1为本实用新型的结构示意图;

16.图2为本实用新型立柱的爆炸图;

17.图3为本实用新型仰视的结构示意图。

18.附图标记包括:1-底座;2-立柱;201-柱体;202-弧形滑槽;203-弧形滑块;204-进给油缸;205-托物铲;206-驱动齿轮;207-动力机构;208-升降托板;209-升降油缸;3-横梁;4-横向位移机构;5-纵向位移机构;6-转动座;7-打磨机构。

具体实施方式

19.以下结合附图对本实用新型进行详细的描述。

20.参照图1-图3,颚式破碎机动鄂抛光打磨装置,包括底座1、立柱2、横梁3、打磨机构7,两个立柱2装配于底座1的两侧,横梁3装配于立柱2的顶部,打磨机构7装配于横梁3上;

21.所述立柱2包括柱体201、弧形滑槽202、弧形滑块203、进给油缸204、托物铲205、驱动齿轮206、动力机构207、升降托板208、升降油缸209,弧形滑槽202设置于柱体201的下部,弧形滑块203滑动装配于弧形滑槽202内,弧形滑块203外侧壁的上端设置有传动齿,驱动齿轮206与传动齿相啮合,动力机构207垂直装配于弧形滑槽202的上侧壁,且动力机构207的输出端贯穿弧形滑槽202的上侧壁延伸至其内部,驱动齿轮206固定安装于动力机构207的输出端,升降托板208滑动安装于弧形滑槽202的底部,升降油缸209的顶端与升降托板208的底面固定连接,升降油缸209的底面支撑于地面。

22.优选地,底座1的表面均匀铺设有电控滚轴。

23.优选地,进给油缸204、托物铲205及与其对应的收纳槽等组件对称设置有四个。

24.弧形滑块203底面的两端设置有高度补偿用缺口,用于避免弧形滑块203滑动过程中与滚轴及底座1发生磕碰。

25.弧形滑块203的两侧设置有用于收纳托物铲205的收纳槽,该机构处于备用状态时,托物铲205可收纳于收纳槽内,避免与线性运动的工件发生碰撞。

26.所述弧形滑块203传动齿的厚度大于驱动齿轮206的厚度;且弧形滑槽202内腔的高度大于弧形滑块203的厚度。

27.优选地,传动齿与驱动齿轮206的厚度差应大于升降油缸209的最大行程。

28.所述升降油缸209为收缩状态时(即升降托板208与弧形滑槽202的底面持平时),驱动齿轮206的上表面与弧形滑块203的传动齿的上表面持平。

29.所述动力机构207为电动机。

30.所述托物铲205为l型,且托物铲205水平壁板的底面为斜面。

31.所述抛光打磨装置还包括横向位移机构4、纵向位移机构5、转动座6,横向位移机构4滑动安装于横梁3上,纵向位移机构5的固定端装配于横向位移机构4的侧壁,转动座6的固定端装配于纵向位移机构5活动端的侧壁,所述打磨机构7装配于转动座6的转动端。

32.工作人员通过吊装等的手段将动鄂(工件)放置于底座1表面,并通过推动、拖动、电控滚轴驱动等方式将工件移动至打磨机构7下方,磨床通过系统或工作人员手动控制打磨机构7对工件进行抛光打磨加工;加工过程中,打磨机构7通过横向位移机构4、纵向位移机构5、转动座6调整打磨进给量和磨削角度,通过电控滚轴线性调整工件位置;当需要对工件进行转动时,控制进给油缸204伸长,托物铲205从收纳槽内伸出,其水平壁板插入至工件与底座1之间,托物铲205的根部位置不完全脱离收纳槽,控制升降油缸209推动升降托板208抬升,带动弧形滑块203及托物铲205抬升,通过多点同步抬升的方式将工件微微抬起,使工件脱离底座1的表面即可,启动动力机构207,动力机构207通过驱动齿轮206带动弧形滑块203沿弧形滑槽202转动,两侧的弧形滑槽202同步转动以达到整体转动工件的目的,完成转动或转动至弧形滑块203最大行程(最大行程的定义为弧形滑块203转动至最大行程时,尾端的升降托板208不会脱离弧形滑块203)时,先控制升降油缸209复位,再控制进给油缸204复位,最后控制动力机构207带动弧形滑块203复位,若仍需继续转动工件,则重复上述操作。

33.根据加工对象的重量需求,可选择性在升降托板208表面加装滚轴或滚珠,以降低弧形滑块203与升降托板208间的摩擦阻力。

34.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。