1.本实用新型涉及汽车铸件用型砂压着领域,尤其涉及一种砂芯压着机。

背景技术:

2.汽车是目前社会中主要的代步工具,汽车的组成结构复杂,配件繁多,许多配件都是铸造成型,如缸体、缸盖等等;这些铸件多是利用铸造砂芯浇筑成型。为提高产品的品质,适应不同产品的工艺,这类铸件都必须是一次合格成型,而砂芯的质量是否合格直接决定了铸件产品的质量;铸件浇铸前需要先将铸造砂芯压着成型,以往铸造砂芯压着成型脱模后,砂芯因温度较高非常容易变形,操作人员需双手将砂芯托起搬至对应的固定治具中,然后用多个铁块压在砂芯上进行人工压着整形,直至砂芯冷却、定型,再经过检验合格后才能投入铸造(产品)使用。

3.铁块放置过程中,需要在砂芯平整面上放置与砂芯同等份量的铁块压着,由于是人工手动放置,放置力度不好掌握,压轻了达不到压着目的,砂芯依然会变形,压重了容易碎形成报废,压着过程中时间的控制也比较严格,时间长了生产效率不高,时间短了砂芯压着效果不好,不仅费时费力,还增加了生产成本,同时对工作人员的作业要求比较高。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种安全系数高,且能够提高砂芯压着质量以及工作效率的砂芯压着机。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种砂芯压着机,具有呈矩形结构的框架,所述框架内部设置有腔体,腔体正面设置有内外连通的矩形开口,腔体内部位于中间的部位固定设置有顶面水平的基板,所述基板将所述腔体分为上下两个相互对应的上型腔和下型腔;所述下型腔内固定设置有plc电气控制箱;所述上型腔内位于基板顶面中心部位固定设置有下压板,所述下压板正上方设置有上压板,所述上压板和下压板上设置有用于砂芯压铸定型的治具;所述上压板顶部与固定设置在框架顶部的升降驱动装置活动连接,升降驱动装置可以驱动上压板上下升降运动,其与设置在下型腔内的plc电气控制箱电气连接,所述plc电气控制箱上连接有用于控制升降驱动装置的控制按钮,所述控制按钮固定设置在框架的正面。

6.进一步地,所述升降驱动装置为双向气缸,所述双向气缸竖向设置,其通过固定板固定设置在框架的顶部,双向气缸上的活塞杆向下穿过固定板上预设的衔接孔与上压板固定连接在一起;所述双向气缸通过管路与设置在下型腔内的气泵气动连接,所述管路上设置有气回路电磁阀。

7.进一步地,所述双向气缸固定设置在固定板的顶部中心,固定板上位于双向气缸左右两侧的部位对称设置有上下连通的导向连接孔,所述导向连接孔的顶部设置有导向接头,导向接头的中心设置有上下连通的导孔,所述导孔与导向连接孔上下对应,导孔内穿设有与其滑动配合的导柱,所述导柱的底部与所述上压板固定连接。

8.进一步地,所述双向气缸外部罩设有罩壳,所述罩壳底部通过螺栓固定连接在固定板上。

9.进一步地,所述上型腔正面位于开口处左右两侧的部位对称设置有安全光栅。

10.进一步地,所述框架上位于上型腔左右两侧、背面以及顶部上位于升降驱动装置的左右两侧部位均固定设置有安全网。

11.进一步地,所述框架底部四个对角上分别设置有一个滚轮。

12.与现有技术相比,本实用新型的有益之处是:这种砂芯压着机具有以下优点:1、压着质量得到很大提升:压着部位可以缓冲,避免砂芯碎裂,根据砂芯所需的重量配重,可以防止压着砂芯变形;

13.2、产品加工效率提升:可按砂芯类别设定相应的压着时间,砂芯冷却后由双向气缸带动上压块自动上升,完成操作;

14.3、操作简洁、方便:将砂芯放入压着机内对应的治具中后,只需一键启动,待压着作业完成,双向气缸上升后取出砂芯即可;

15.4、更安全、可靠:设备设有安全光栅,对操作人员的误操作起到可靠的安全防护。

附图说明

16.下面结合附图对本实用新型进一步说明。

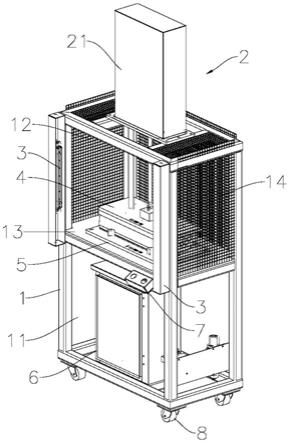

17.图1和图3是本实用新型砂芯压着机立体结构示意图;

18.图2是本实用新型砂芯压着机正面结构示意图;

19.图4是本实用新型砂芯压着机中升降驱动装置结构示意图。

20.图中:1、框架;11、下型腔;12、上型腔;13、基板;14、安全网;2、升降驱动装置;21、罩壳;22、气缸;221、活塞杆;222、固定板;223、导柱;224、导向接头;3、安全光栅;4、上压板;5、下压板;6、plc电气控制箱;7、控制按钮;8、滚轮;9、气回路电磁阀。

具体实施方式

21.下面结合附图及具体实施方式对本实用新型进行详细描述:

22.图1至图3所示一种砂芯压着机,具有呈矩形结构的框架1,所述框架1内部设置有腔体,腔体正面设置有内外连通的矩形开口,腔体内部位于中间的部位固定设置有顶面水平的基板13,所述基板13将所述腔体分为上下两个相互对应的上型腔12和下型腔11;所述下型腔11内固定设置有plc电气控制箱6;所述上型腔12内位于基板13顶面中心部位固定设置有下压板5,所述下压板5正上方设置有上压板4,所述上压板4和下压板5上设置有用于砂芯压铸定型的治具;所述上压板4顶部与固定设置在框架1顶部的升降驱动装置2活动连接,升降驱动装置2可以驱动上压板4上下升降运动,其与设置在下型腔11内的plc电气控制箱6电气连接,所述plc电气控制箱6上连接有用于控制升降驱动装置2的控制按钮7,所述控制按钮7固定设置在框架1的正面,所述控制按钮7由上升气动按钮和下降气动按钮组成,通过plc电气控制箱6可按砂芯类别设定相应的时间以及升降驱动装置2的升降速度,保证升降驱动装置2驱动上压板4下降时具有一定的缓冲力。

23.如图4所示,所述升降驱动装置2为双向气缸22,所述双向气缸22竖向设置,其通过固定板222固定设置在框架1的顶部,双向气缸22上的活塞杆221向下穿过固定板222上预设

的衔接孔与上压板4固定连接在一起;所述双向气缸22通过管路与设置在下型腔11内的气泵气动连接,所述管路上设置有气回路电磁阀9。

24.为了保证上压板4上下运行的平稳性,所述双向气缸22固定设置在固定板222的顶部中心,固定板222上位于双向气缸22左右两侧的部位对称设置有上下连通的导向连接孔,所述导向连接孔的顶部设置有导向接头224,导向接头224的中心设置有上下连通的导孔,所述导孔与导向连接孔上下对应,导孔内穿设有与其滑动配合的导柱223,所述导柱223的底部与所述上压板4固定连接。

25.为了防止粉尘落在双向气缸22上,不方便清理,影响美观性,所述双向气缸22外部罩设有罩壳21,所述罩壳21底部通过螺栓固定连接在固定板222上。

26.为了提高操作人员的安全系数,所述上型腔12正面位于开口处左右两侧的部位对称设置有安全光栅3。

27.为了保证机器的安全系数,所述框架1上位于上型腔12左右两侧、背面以及顶部上位于升降驱动装置2的左右两侧部位均固定设置有安全网14。

28.为了方便机器移动,所述框架1底部四个对角上分别设置有一个滚轮8。

29.其具体工作方式如下:将压着治具通过螺栓分别固定安装在上压板4底面及下压板5顶面上,将上压板4通过双向气缸22提起上升,使其与下底板5上下分离,将待压着成型的砂芯放置在下底板5上,然后摁下下降气动按钮,下降气动按钮通过plc电气控制箱6控制双向气缸22的活塞杆22向下,活塞杆22驱动其端部的上压板4向下,将上压板4底部的治具与下底板5顶面的治具上下压合,直至砂芯冷却、定型,砂芯定型后启动上升气动按钮,上升气动按钮通过plc电气控制箱6控制双向气缸22的活塞杆22上升,从而带动上压板4和其底面的治具与下底板5上的治具分离,便于砂芯脱模,完成砂芯的压着工作。

30.这种砂芯压着机具有以下优点:1、压着质量得到很大提升:压着部位可以缓冲,避免砂芯碎裂,根据砂芯所需的重量配重,可以防止压着砂芯变形;

31.2、产品加工效率提升:可按砂芯类别设定相应的压着时间,砂芯冷却后由双向气缸带动上压块自动上升,完成操作;

32.3、操作简洁、方便:将砂芯放入压着机内对应的治具中后,只需一键启动,待压着作业完成,双向气缸上升后取出砂芯即可;

33.4、更安全、可靠:设备设有安全光栅,对操作人员的误操作起到可靠的安全防护。

34.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。