1.本实用新型是一种辅助卸装镀膜夹具磁铁工装,属于石英晶体电子元器件制造技术领域。

背景技术:

2.随着5g推进,以及nb-lot和lora等低功耗广域网通信技术广泛应用,加速物联网应用落地。此外,运营商、半导体芯片厂商、通信设备厂商、云服务商和应用端等形成物联网产生链、继而使得物联网在智慧城市、工业、零售、物流和交通等垂直领域得到广泛应用。

3.新一代通信技术5g正在想我们走来,全球物联网设备将呈现数量上的飞跃,万物互联结合云和ai技术,设备具有智慧,继而形成万物感知的智能社会。

4.石英晶体产品为各类电路系统提供时钟信号,又称为电子系统的“心脏”。石英晶体为升级5g网络带来了瞬时响应、全新应用和即时满足这几个优势,而网络设备对高标准参考时钟的需求尤其突出,要求做为系统性能重要参数的相位抖动具备低抖动特征。对于石英晶体使用于产品中能够很容易地识别小信号,能够从容精确地处理“双极”信号,对外部电磁干扰(emi)是高度免疫的。使用网络设备要求越来越高,网络设备所要处理的数据工作量大,像高清、实时数据处理成像之类的就需要高端网络设备具有高速处理性能以及高精度处理要求。

5.5g通信技术和万物互联时代的到来,对石英晶体产品的尺寸、质量及稳定性提出了新的要求。随着石英晶体产品尺寸的减小,以及5g通信技术的快速普及,生产适应晶体产品的实际问题也越来越明显。

6.目前生产制造石英晶体产品过程中的镀膜工序就是通过夹具的辅助在石英晶片的两侧面蒸镀上金属电极膜。夹具包括下盖板、磁框、下电极板、定位板、上电极板和上盖板几个部分,这几个部分均为不锈钢材质,它们都是通过放在磁框中磁铁的吸力结合在一起使用的。夹具使用后需要进行去除金属电极膜,通常是采用化学清洗的方法,而磁铁会被这些化学清洗试剂溶解或腐蚀,因此在清洗夹具前需要将磁铁从磁框中的99颗磁铁一个一个的手工取出,使用磁框前需要将磁铁一个一个的再手工安装到磁框的99个磁铁工位中。随着石英晶体产品产量需求的提高,传统的手工卸装磁铁的方法严重影响了生产效率。

技术实现要素:

7.本实用新型提出的是一种辅助卸装镀膜夹具磁铁工装,其目的在于克服传统手工卸装磁铁的缺点,提出一种结构紧凑、提高卸装磁铁效率、减轻劳动强度、操作简单的一种辅助卸装镀膜夹具磁铁的工装及方法。

8.本实用新型的技术解决方案:一种辅助卸装镀膜夹具磁铁工装,其结构自上至下包括卸磁铁挡片1、夹具限位件2、磁铁装卸切换块3、磁铁吸块4、连接支撑杆5、上分离传动件6、上传动导向块7、上直线滑台8、左直线滑台9、右直线滑台10、下分离传动件11、下传动导向块12、下直线滑台13、外框14、第一手柄a、第二手柄b,所有元件安装于外框14内,下直

线滑台13通过螺丝固定在外框14的底面中心;左直线滑台9和右直线滑台10分别通过螺丝固定在外框14左右内壁中心,上分离传动件6和下分离传动件11通过左直线滑台9和右直线滑台10实现上下移动,上直线滑台8通过螺丝固定在下分离传动件11顶面中心,下传动导向块12通过螺丝固定在下直线滑台13上;上传动导向块7通过螺丝固定在上直线滑台8上;四根连接支撑杆5分别通过螺丝连接磁铁装卸切换块3和下分离传动件11,使磁铁装卸切换块3和下分离传动件11相对固定,磁铁吸块4设于磁铁装卸切换块3的底部,卸磁铁挡片1通过螺丝固定在磁铁装卸切换块3上,两块夹具限位件2通过螺丝分别固定在工装的外框14上;手柄a固定在上传动导向块7上;手柄固定在下传动导向块12上。

9.所述磁铁装卸切换块3底部中空,非中空部分有阵列式通孔3.3,通孔3.3形状与磁铁吸块4中的磁铁安装台4.1凸起形状相同,磁铁安装台4.1的凸起部分可完全嵌入磁铁装卸切换块3的阵列式通孔3.3中,磁铁吸块4的下半部分完全嵌入磁铁装卸切换块3的底部中空3.4中;磁铁装卸切换块3上下两边各有三个螺纹通孔,通过螺丝与卸磁铁挡片1固定,四个角各有一个螺纹通孔,通过螺丝与连接支撑杆固定。

10.所述磁铁吸块4上半部分阵列分布磁铁安装台4.1,按照磁铁按镀膜夹具的99个磁铁分布位置安装在磁铁安装台中,上下两边及中心位置共有十个螺纹通孔,通过螺丝与上分离传动件6固定。

11.所述上分离传动件6包括上分离传动块6.1和上分离传动轴承6.2,上下两边及中心位置共有十个螺纹通孔,通过螺丝与磁铁吸块固定,使磁铁吸块和上分离传动件相对固定;传动轴承6.2穿过上传动导向块7中的导向孔槽7.1中,同时上分离传动块6.1左右两边分别固定在左直线滑台9中的上滑块9.2和右直线滑台10中的上滑块10.2上,上分离传动件6可通过左直线滑台9和右直线滑台10实现上下移动。

12.所述上传动导向块7和下传动导向块12分别开有向右上方倾斜的导向孔槽和螺纹通孔,第一手柄a通过上传动导向块7中的螺纹通孔7.2固定在上传动导向块7上;第二手柄b通过下传动导向块12中的螺纹通孔12.2固定在下传动导向块12上。

13.所述上直线滑台8包括上滑块8.1与上导轨8.2,左直线滑台包括左上滑块9.2、左下滑块9.3与左导轨9.1,右直线滑台包括右上滑块10.2、右下滑块10.3与右导轨10.1,下直线滑台包括下滑块13.1与下导轨13.2组成。

14.所述两块夹具限位件2通过螺丝分别固定在外框14上,两块夹具限位块2左右对称;卸磁铁挡片1通过螺丝固定在磁铁装卸切换块3上。

15.所述下分离传动件11包括下分离传动块11.1和下分离传动轴承11.2,四个角各有一个螺纹通孔11.3,通过螺丝与连接支撑杆5连接;传动轴承11.2穿过下传动导向块12中的导向孔槽12.1中,同时下分离传动块11.1左右两边分别固定在左直线滑台9中的下滑块9.3和右直线滑台10中的下滑块10.3上,下分离传动件11可通过左直线滑台9和右直线滑台10实现上下移动。

16.卸磁铁挡片1总厚度为0.2mm,由两块厚度为0.1mm的不锈钢片点焊组成,其中上挡片有99个3.3mm

×

2.7mm的方形通孔,下挡片无方形通孔,这99个方形通孔与镀膜夹具中的99个磁铁工位对应,在磁铁挡片上下两边各有三个螺纹通孔,通过螺丝与磁铁装卸切换块连接。

17.卸磁铁挡片为弱磁性不锈钢材质;所述连接支撑杆、手柄a和手柄b为无磁性不锈

钢材质;所述卸夹具限位件、磁铁装卸切换块、磁铁吸块、上分离传动件、上传动导向块、下分离传动件、下传动导向块、外框为铝合金材质。

18.本实用新型的有益效果:

19.使用本发明的辅助卸装镀膜夹具磁铁的工装代替了手工一个一个卸装磁铁的过程,只需要移动几次手柄就可以精准有效的完成卸装磁铁的过程,这一个操作简单的方法实现了半机械化完成卸装镀膜夹具磁铁的工作,提高了卸装磁铁的效率,同时减轻了劳动强度。

附图说明

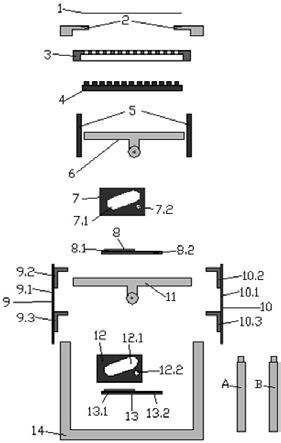

20.图1 是一种辅助卸装镀膜夹具磁铁的工装零件分解的示意图;

21.图2 是镀膜夹具磁框示意图;

22.图3 是镀膜夹具下盖板示意图;

23.图4 是本发明的工装的俯视图;

24.图5 是本发明的卸磁铁挡片的示意图;

25.图6 是本发明的磁铁装卸切换块的示意图;

26.图7 是本发明的磁铁吸块的示意图;

27.图8 是本发明的上分离传动件的示意图;

28.图9 是本发明的下分离传动件的示意图;

29.图10 是本发明的手柄a右移和手柄b右移后的示意图;

30.图11 是本发明的手柄a右移和手柄b左移后的示意图;

31.图12 是本发明的手柄a左移和手柄b左移后的示意图;

32.图13 是本发明的手柄a左移和手柄b右移后的示意图;

33.图1中:1是卸磁铁挡片、2是夹具限位件、3是磁铁装卸切换块、4是磁铁吸块、5是连接支撑杆、6是上分离传动件、7是上传动导向块、8是上直线滑台、9是左直线滑台、10是右直线滑台、11是下分离传动件、12是下传动导向块、13是下直线滑台、14是工装外框、a是手柄a、b是手柄b;

34.图1中:7.1和12.1是开有向右上方倾斜的导向孔槽,7.2和12.2是螺纹通孔;

35.图1、图10-13中:8.1是上滑块,8.2是上导轨;9.1是左导轨,9.2是左上滑块,9.3是左下滑块;10.1是右导轨,10.2是右上滑块,10.3是右下滑块;13.1是下滑块,13.2是下导轨;

36.图3中:2.1是夹具限位块2的限位槽;

37.图5中:1.1是上层卸磁铁挡板的方形通孔,1.2是螺丝通孔;

38.图6中:3.1和3.2是螺纹通孔,3.3是磁铁装卸切换块3的阵列分布通孔,3.4是磁铁装卸切换块3的底部中空部分;

39.图7中:4.1是磁铁吸块4上半部分的阵列式磁铁安装台,4.2是阵列式磁铁,4.3是螺纹通孔,4.4是磁铁吸块4的下半部分;

40.图8中:6.1是上分离传动件6的上分离传动块,6.2是上分离传动块的传动轴承,6.3是螺纹通孔;

41.图9中:11.1是下分离传动件11的上分离传动块,11.2是下分离传动块的传动轴

承,11.3是螺纹通孔。

具体实施方式

42.一种辅助卸装镀膜夹具磁铁的工装及方法,将需要卸掉磁铁的镀膜夹具倒扣在本发明的夹具限位槽内,通过移动手柄使得磁铁装卸切换块和磁铁吸块上下移动,并利用磁铁异极相吸的特点快速将夹具中的磁铁吸取在卸磁铁挡片上,再将需要安装磁铁的待用夹具倒扣在夹具限位槽内,在镀膜夹具磁框上放置夹具下盖板,再次通过移动手柄使得磁铁装卸切换块和磁铁吸块上下移动,由于夹具下盖板具有磁性,可以将卸磁铁挡片上的磁铁按原位置装配到夹具磁框中,实现了高效率辅助卸装镀膜夹具磁铁的效果,同时使得卸装磁铁的操作变得简单易学,减轻了劳动强度。

43.结构包括:卸磁铁挡片、夹具限位件、磁铁装卸切换块、磁铁吸块、连接支撑杆、上分离传动件、上传动导向块、上直线滑台、左直线滑台、右直线滑台、下分离传动件、下传动导向块、下直线滑台、外框、手柄a、手柄b,各个零件通过螺丝组装固定在一起的结构紧凑的工装;

44.所述卸磁铁挡片总厚度为0.2mm,由两块厚度为0.1mm的不锈钢片点焊组成,其中上挡片有99个3.3mm

×

2.7mm的方形通孔,下挡片无方形通孔,这99个方形通孔与镀膜夹具中的99个磁铁工位对应,在磁铁挡片上下两边各有三个螺纹通孔,通过螺丝与磁铁装卸切换块连接;

45.所述夹具限位件有两块,分列外框的左右两边,呈对称状,分别通过螺丝与外框固定;

46.所述磁铁装卸切换块底部中空,非中空部分阵列分布通孔,上下两边各有三个螺纹通孔,通过螺丝与卸磁铁挡片固定,四个角各有一个螺纹通孔,通过螺丝与连接支撑杆固定;

47.所述磁铁吸块上半部分阵列分布磁铁安装台,磁铁按镀膜夹具的99个磁铁分布位置安装在磁铁安装台中,上下两边及中心位置共有十个螺纹通孔,通过螺丝与上分离传动件固定;

48.所述连接支撑杆共有四根,分别通过螺丝连接磁铁装卸切换块和下分离传动件,使磁铁装卸切换块和下分离传动件相对固定;

49.所述上分离传动件由上分离传动块和上分离传动轴承组成,上下两边及中心位置共有十个螺纹通孔,通过螺丝与磁铁吸块固定,使磁铁吸块和上分离传动件相对固定;

50.所述上传动导向块,开有向右上方倾斜的导向孔槽和螺纹通孔,螺纹通孔连接手柄a;

51.所述上直线滑台由上滑块与上导轨组成,左直线滑台由左上滑块、左下滑块与左导轨组成,右直线滑台由右上滑块、右下滑块与右导轨组成,下直线滑台由下滑块与下导轨组成;

52.所述上直线滑台通过螺丝固定在下分离传动件顶面中心,下直线滑台通过螺丝固定在外框的底面中心;左右直线滑台分别通过螺丝固定在外框左右内壁中心;

53.所述下分离传动件由下分离传动块和下分离传动轴承组成,四个角各有一个螺纹通孔,通过螺丝与连接支撑杆连接;

54.所述下传动导向块外形及尺寸与上传动导向块相同,开有向右上方倾斜的导向孔槽和螺纹通孔,螺纹通孔连接手柄b;

55.所述卸磁铁挡片为弱磁性不锈钢材质;

56.所述连接支撑杆、手柄a和手柄b为无磁性不锈钢材质;

57.所述卸夹具限位件、磁铁装卸切换块、磁铁吸块、上分离传动件、上传动导向块、下分离传动件、下传动导向块、外框为铝合金材质。

58.下面结合附图对本实用新型技术方案做进一步解释说明。

59.如图1所示,上滑块8.1与上导轨8.2组成上直线滑台8;左上滑块9.2、左下滑块9.3与左导轨9.1组成左直线滑台9;右上滑块10.2、右下滑块10.3与右导轨10.1组成右直线滑台10;下滑块13.1与下导轨13.2组成下直线滑台13;

60.如图10-13所示,下直线滑台13通过螺丝固定在外框14的底面中心;左直线滑台9和右直线滑台10分别通过螺丝固定在外框14左右内壁中心;上直线滑台8通过螺丝固定在下分离传动件11顶面中心;

61.如图10-13所示,下传动导向块12通过螺丝固定在下直线滑台13上;上传动导向块7通过螺丝固定在上直线滑台8上;

62.如图1、图9、图10-13所示,下分离传动件11的传动轴承11.2穿过下传动导向块12的导向孔槽12.1中,同时下分离传动块11.1左右两边分别固定在左直线滑台9的下滑块9.3和右直线滑台10的下滑块10.3上,下分离传动件11可通过左直线滑台9和右直线滑台10实现上下移动;

63.如图1、图6、图10-13所示,上分离传动件6的传动轴承6.2穿过上传动导向块7的导向孔槽7.1中,同时上分离传动块6.1左右两边分别固定在左直线滑台9的上滑块9.2和右直线滑台10的上滑块10.2上,上分离传动件6可通过左直线滑台9和右直线滑台10实现上下移动;

64.如图10-13所示,四根连接支撑杆5分别通过螺丝固定在下分离传动件11的四个角上;

65.如图7、图10-13所示,磁铁吸块4通过螺丝固定在上分离传动件6上,磁铁吸块4中按镀膜夹具磁铁工位分布安装有99个磁铁4.2,磁铁4.2安装在磁铁安装台4.1内,磁铁安装台4.1阵列形式凸起,磁铁吸块4通过螺丝固定在上分离传动件6上,使得磁铁吸块4和上分离传动件6相对固定;

66.如图6、图10-13所示,磁铁装卸切换块3通过螺丝与四根链接支撑杆5固定在一起,使得磁铁装卸切换块3和下分离传动件11相对固定;磁铁装卸切换块3的上半部有阵列式通孔3.3,通孔3.3形状与磁铁吸块4的磁铁安装台4.1凸起形状相同,磁铁安装台4.1的凸起部分可完全嵌入磁铁装卸切换块3的阵列式通孔3.3中,磁铁吸块4的下半部分4.4完全嵌入磁铁装卸切换块3的底部中空3.4中;

67.如图4、图10-13所示,两块夹具限位件2通过螺丝分别固定在工装的外框14上,两块夹具限位块2左右对称;卸磁铁挡片1通过螺丝固定在磁铁装卸切换块3上;

68.如图1、图10-13所示,手柄a通过上传动导向块7的螺纹通孔7.2固定在上传动导向块7上;手柄b通过下传动导向块12螺纹通孔12.2固定在下传动导向块12上;

69.如图5所示,卸磁铁挡片1的上挡片的99个方形通孔1.1与镀膜夹具的99个磁铁工

位对应;如图1、图10-13所示,左右移动手柄a,上分离传动件6的传动轴承6.2在上传动导向块7的导向孔槽7.1中滚动,带动上分离传动件6上下移动,由于上分离传动件6与磁铁吸块4相对固定,可实现磁铁吸块4上下移动;左右移动手柄b,下分离传动件11的传动轴承11.2在下传动导向块12的导向孔槽12.1中滚动,带动下分离传动件11上下移动,由于下分离传动件11与磁铁装卸切换块3相对固定,可实现磁铁装卸切换块3上下移动,且由于上挡片与下挡片存在0.1mm的厚度差,磁铁不会产生移动。

70.实施例1

71.以卸除镀膜夹具上的磁铁为例:

72.步骤一:对照附图2、附图4和附图10将手柄a和手柄b均移动到右边,上传动导向块7和下传动导向块12均移动到右边,磁铁装卸切换块3和磁铁吸块4都移动到下边,将镀膜夹具倒扣在夹具限位件2的夹具限位槽2.1中;

73.步骤二:对照附图11将手柄b移动到左边,下传动导向块12随之移动到左边,磁铁装卸切换块3上移到夹具限位块2处;

74.步骤三:对照附图12将手柄a移动到左边,上传动导向块7随之移动到左边,磁铁吸块4上移到磁铁装卸切换块3内,镀膜夹具中的磁铁会被磁铁吸块4中的磁铁4.2的磁吸力吸附在卸磁铁挡片1上;

75.步骤四:对照附图13将手柄b移动的右边,下传动导向块11随之移动到右边,磁铁装卸切换块3和磁铁吸块4同时移动到下边,镀膜夹具被夹具限位件2限制,不能随之移动,而被磁吸力吸附在卸磁铁挡片1上的磁铁随之移动到下边,取出镀膜夹具;

76.通过上述四个步骤可将镀膜夹具中的磁铁吸附在卸磁铁挡片1上,完美卸除镀膜夹具上的磁铁。

77.实施例2,

78.将实施例1中步骤四吸附在卸磁铁挡片1上的磁铁安装到镀膜夹具中为例:

79.步骤一:对照附图2、附图3、附图13和实施例1步骤四,已经将镀膜夹具在的磁铁吸附在磁铁挡片1上,将需要安装磁铁的镀膜夹具倒扣在夹具限位件2的夹具限位槽2.1中,并将镀膜夹具的下盖板覆盖在磁框上;

80.步骤二:对照附图12将手柄b移动到左边,下传动导向块11随之移动到左边,磁铁装卸切换块3和磁铁吸块4同时移动到上边,卸磁铁挡片1上的磁铁可嵌入镀膜夹具的磁铁工位中,由于镀膜夹具下盖板的具有磁性,可吸附卸磁铁挡片1上的磁铁;

81.步骤三:对照附图11将手柄a移动到右边,上传动导向块7随之移动到右边,磁铁装卸切换块3移动到下边;

82.步骤四:对照附图10将手柄b均移动到右边,上传动导向块7随之移动到右边,磁铁装卸切换块3移动到下边,卸磁铁挡片1上的磁铁就吸附在镀膜夹具磁框的磁铁工位槽中。

83.通过上述四个步骤可将吸附在卸磁铁挡片1上的磁铁,完美安装到镀膜夹具磁框中。

84.通过上述实施例1和2共八个步骤可完美将镀膜夹具磁框中的磁铁进行卸除和再次安装,远远比手工一个一个卸除和安装方便快捷,实现了半机械化完成卸装镀膜夹具磁铁的工作,提高了卸装磁铁的效率,减轻了劳动强度。