1.本发明涉及表面热障涂层技术领域,尤其涉及一种薄壁罩体零件耐高温复合涂层及制备方法。

背景技术:

2.随着科技的发展,对热端部件工作温度的要求越来越高,例如航天航空用发动机为了提高推重比和热效率,降低能耗,燃烧室的燃气温度已超过1650℃,并且有继续升高的趋势,高温下工作的结构件通常采用镍基高温合金,一般最高工作的温度只能达到1200℃,且再提高其高温性能的空间十分有限。利用低热传导率的具有良好隔热性能的热障涂层,可对热端部件进行隔热和热保护,根据实际工况需求,薄壁罩体零件热障涂层结合强度一般要求在25mpa以上。

3.薄壁罩体零件材质一般为高温合金或钛合金,平均厚度为2mm,半径一般为300mm左右,厚度与半径比非常小,极容易在喷涂过程中变形;反复喷涂研究表明,高温合金材料的涂层平均结合强度优于钛合金,钛合金的平均结合强度往往不能达到结合强度要求。

4.采用喷砂技术对薄壁罩体零件进行表面粗化处理,可达到等离子喷涂工艺要求的粗糙度,使热障涂层结合强度提高,但喷砂压力会使薄壁罩体零件在喷砂中产生变形,其变形大大影响该零件喷涂热障涂层的结合强度。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种薄壁罩体零件耐高温复合涂层及制备方法,用以解决现有喷砂及喷涂工艺中容易使薄壁罩体零件产生变形的问题。

6.一方面,本发明提供了一种薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次包括喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层;

7.喷涂所述喷砂层时,通过控制零件内外的压力差值控制喷砂形变量。

8.进一步地,所述喷砂的工艺参数与零件内外的压力差值,满足以下公式:

[0009][0010]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0011]

r-零件半径,单位:mm;

[0012]

a-砂料粒径,单位:目;

[0013]

b-喷砂压力;单位:mpa;

[0014]

c-喷砂距离;单位:mm;

[0015]

d-喷砂速率;单位:cm/s;

[0016]

进一步地,喷砂层粗糙度ra为3~8μm。

[0017]

进一步地,所述稀土铝酸盐陶瓷外层为将稀土氧化物与al2o3、mgo采用高温固相合成得到稀土铝酸盐粉末经喷雾干燥处理得到的稀土铝酸盐喷涂粉末的大气等离子喷涂层;

[0018]

所述高温固相合成的温度为1000~1600℃,时间为12~64h。

[0019]

本发明还提供了一种薄壁罩体零件耐高温复合涂层的制备方法,用于制备上述的复合涂层,所述制备方法包括以下步骤:

[0020]

步骤1:将待喷涂罩体零件固定于防形变喷涂工装上;

[0021]

步骤2:确定喷砂的工艺参数,确定工装内外螺栓对零件的压力差值,使其满足以下公式:

[0022][0023]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0024]

r-零件半径,单位:mm;

[0025]

a-砂料粒径,单位:目;

[0026]

b-喷砂压力;单位:mpa;

[0027]

c-喷砂距离;单位:mm;

[0028]

d-喷砂速率;单位:cm/s;

[0029]

步骤3:按步骤2确定的工艺参数在待喷涂零件上进行喷砂;

[0030]

步骤4:在步骤1处理后的喷砂层上制备一层金属粘结层;

[0031]

步骤5:将氧化锆喷涂粉末沉积在步骤4的金属粘结层表面得到陶瓷中间层;

[0032]

步骤6:将稀土铝酸盐喷涂粉末沉积在步骤5的陶瓷中间层表面得到陶瓷外层,从而完成薄壁罩体零件耐高温复合涂层制备。

[0033]

进一步地,所述步骤1中,所述防形变喷涂工装包括支撑框架和固定部件;

[0034]

所述支撑框架的内壁形状与罩体零件底部外形随形;所述固定部件为顶紧螺栓;所述支撑框架侧壁上均设置多个螺栓孔;

[0035]

使用时,罩体零件支撑于支撑框架,顶紧螺栓穿过支撑框架侧壁上的螺栓孔将罩体零件固定在框架型腔内;调节内外顶紧螺栓预紧力,控制罩体零件内外压力差值满足喷砂工艺。

[0036]

进一步地,所述步骤2中,所述喷砂层的工艺参数为:砂料粒径20-60目,喷砂压力0.1-0.6mpa,喷砂距离10-50cm,喷砂速率2-20cm/s。

[0037]

进一步地,所述步骤4中,所述金属粘结层喷涂粉末粒径为30~74μm,大气等离子喷涂工艺参数为:氩气流量为15~35l/min,氢气流量为1~8l/min,电流大小控制为500~550a,功率为20~35kw,送粉氩气流量为0.5~3.5l/min,送粉速度为30~80g/min,喷涂距离为60~120mm。

[0038]

进一步地,所述步骤5中,所述氧化锆喷涂粉末粒径为35~64μm,大气等离子喷涂工艺参数为:氩气流量为25~45l/min,氢气流量为5~15l/min,电流大小控制为500~600a,功率为25~45kw,送粉氩气流量为0.5~3.5l/min,送粉速度为30~80g/min,喷涂距离为80~120mm。

[0039]

进一步地,所述步骤6中,所述稀土铝酸盐喷涂粉末粒径为20~80μm,大气等离子喷涂工艺参数为:氩气流量为25~45l/min,氢气流量为5~15l/min,电流大小控制为500~600a,功率为25~45kw,送粉氩气流量为0.5~4.0l/min,送粉速度为30~80g/min,喷涂距离为80~120mm。

[0040]

与现有技术相比,本发明至少可实现如下有益效果之一:

[0041]

1、现有技术中,采用喷砂技术对薄壁罩体零件进行表面粗化处理,可达到等离子喷涂工艺要求的粗糙度,使热障涂层结合强度提高,但喷砂压力会使薄壁罩体零件在喷砂中产生变形,其变形大大影响该零件喷涂热障涂层的结合强度。相较于现有技术,本发明建立了喷砂的工艺参数与零件内外的压力差值之间的关系,通过控制罩体零件内外压力差值,将喷砂的工艺参数与零件内外的压力差值之间匹配,有效控制零件变形。

[0042]

2、本发明提供的薄壁罩体零件喷涂涂层的工装,工装包括支撑框架、固定部件;支撑框架的内壁形状与罩体零件底部外形随形;固定部件为顶紧螺栓;支撑框架侧壁上均设置多个螺栓孔,使用时,罩体零件放置于支撑框架内部,顶紧螺栓穿过支撑框架侧壁上的螺栓孔将罩体零件固定在框架型腔内;用力矩扳手分别对工装内外螺栓拧紧,内外螺栓对零件的压力存在差值,通过控制罩体零件内外压力差值,控制零件变形。此外,还可以将多个工装置于旋转转台上,组成多工位、旋转喷涂工装,可提高喷涂效率。

[0043]

3、本发明提供的薄壁罩体零件喷涂涂层的方法,确定喷砂工艺参数、喷涂金属粘结层的工艺参数、喷涂氧化锆陶瓷层的工艺参数,最终的涂层结合强度可达32.4~38.7mpa;喷涂后零件变形量控制在0.3~0.8mm;与现有技术相比,变形量大大降低了。

[0044]

4、本发明的薄壁罩体零件喷涂工装及喷砂方法,薄壁罩体零件喷涂工装有效固定待喷薄壁罩体零件,通过喷砂参数及内外螺栓施力差值,确定罩体零件内外壁的压力差值,从而控制罩体零件的变形量,这样既满足最终零件的变形量要求,又提高热障涂层的结合强度,解决了现有技术中控制变形量及喷涂效果问题。

[0045]

5、本发明的薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次包括喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层;多层结构有利于降低热膨胀不匹配引起的应力,通过热导率系数的不同可以产生明显的热。稀土铝酸盐陶瓷外层采用低热导率稀土铝酸盐陶瓷材料具有优异的抗高温烧蚀特性,并提供优异的隔热性能;氧化锆陶瓷中间层采用氧化锆涂层,在具备隔热性能的同时可提高涂层整体的抗热冲击能力;金属粘结层与钛合金基体具有良好的热膨胀系数匹配性;喷砂层提供更高的粗糙系数,使得涂层附着力增强,结合强度优异。

[0046]

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

[0047]

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

[0048]

图1为本发明的薄壁罩体零件耐高温复合涂层结构示意图;

[0049]

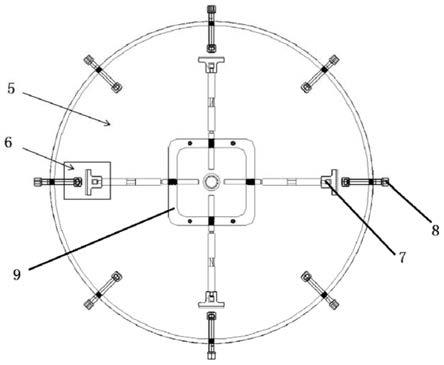

图2为本发明提供的薄壁罩体零件喷涂涂层的工装主视图;

[0050]

图3为本发明提供的薄壁罩体零件喷涂涂层的工装俯视图;

[0051]

图4为本发明提供的薄壁罩体零件喷涂涂层的工装剖视图;

[0052]

图5为本发明实施例1~10的待喷涂薄壁罩体零件的主视图;

[0053]

图6为本发明实施例1~10的待喷涂薄壁罩体零件的侧视图;

[0054]

图7为本发明实施例1~10的待喷涂薄壁罩体零件的剖视图。

[0055]

附图标记:

[0056]

1-喷砂层;2-金属粘结层;3-氧化锆陶瓷中间层;4-稀土铝酸盐陶瓷外层;5-支撑框架;6-顶紧螺栓;7-内螺栓;8-外螺栓;9-螺栓支架。

具体实施方式

[0057]

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

[0058]

现有技术中,采用喷砂技术对薄壁罩体零件进行表面粗化处理,可达到等离子喷涂工艺要求的粗糙度,使热障涂层结合强度提高,但喷砂压力会使薄壁罩体零件在喷砂中产生变形,其变形大大影响该零件喷涂热障涂层的结合强度。

[0059]

为了上述技术问题,本发明提供了一种薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次包括喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层;

[0060]

首先,喷涂所述喷砂层时,通过控制零件内外的压力差值控制喷砂形变量,在此基础上,依次形成金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层,避免喷涂变形对零件喷涂热障涂层的结合强度的影响。

[0061]

相较于现有技术,本发明建立了喷砂的工艺参数与零件内外的压力差值之间的关系,通过控制罩体零件内外压力差值,将喷砂的工艺参数与零件内外的压力差值之间匹配,有效控制零件变形。

[0062]

具体地,上述喷砂的工艺参数与零件内外的压力差值,满足以下公式:

[0063][0064]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0065]

r-零件半径,单位:mm;

[0066]

a-砂料粒径,单位:目;

[0067]

b-喷砂压力;单位:mpa;

[0068]

c-喷砂距离;单位:mm;

[0069]

d-喷砂速率;单位:cm/s;

[0070]

具体地,上述喷砂层粗糙度ra为3~8μm。

[0071]

具体地,上述金属粘结层为nicocraly;

[0072]

nicocraly金属粘结层与薄壁罩体零件基体具有良好的热膨胀系数匹配性,作为金属基体与氧化锆陶瓷中间层的过渡。

[0073]

氧化锆陶瓷中间层采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积得到;以质量百分比计,所述氧化锆喷涂粉末包括5-12wt%y2o3、88-95wt%zro2;

[0074]

稀土铝酸盐陶瓷外层为将稀土氧化物与al2o3、mgo采用高温固相合成得到稀土铝酸盐粉末经喷雾干燥处理得到的稀土铝酸盐喷涂粉末的大气等离子喷涂层;稀土氧化物为la2o3,la2o3与mgo、al2o3质量比满足:15-25:5-10:65-78。

[0075]

高温固相合成的温度为1000~1600℃,时间为12~64h。

[0076]

另一方面,本发明提供了一种薄壁罩体零件耐高温复合涂层的制备方法,包括以下步骤:

[0077]

步骤1:将待喷涂罩体零件固定于防形变喷涂工装上;

[0078]

步骤2:确定喷砂的工艺参数,进一步确定罩体零件内外壁的压力差值,使其满足以下公式:

[0079][0080]

其中,f-罩体零件内外壁的压力差值,单位:n;

[0081]

r-零件半径,单位:mm;

[0082]

a-砂料粒径,单位:目;

[0083]

b-喷砂压力;单位:mpa;

[0084]

c-喷砂距离;单位:mm;

[0085]

d-喷砂速率;单位:cm/s;

[0086]

步骤3:按步骤2确定的工艺参数在待喷涂零件上进行喷砂;

[0087]

步骤4:采用大气等离子喷涂工艺在步骤1处理后的喷砂层上制备一层金属粘结层;

[0088]

步骤5:采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积在步骤4的金属粘结层表面得到陶瓷中间层;

[0089]

步骤6:采用大气等离子喷涂工艺将稀土铝酸盐喷涂粉末沉积在步骤5的陶瓷中间层表面得到陶瓷外层,从而完成薄壁罩体零件耐高温复合涂层制备,从工装上拆除。

[0090]

具体地,上述步骤1中,防形变喷涂工装包括支撑框架5、固定部件;支撑框架的形状与罩体零件底部外形随形,支撑框架固定在工装台上;一般地,薄壁罩体零件底端为圆柱形状,因此支撑框架为与罩体零件底端匹配的圆柱形;固定部件为顶紧螺栓6,包括内螺栓7和外螺栓8,内外螺栓配套使用;支撑框架侧壁上均设置多个螺栓孔,使用时,罩体零件底端放置于支撑框架5型腔内,外螺栓穿过支撑框架侧壁上的螺栓孔向罩体零件外壁施力,内螺栓向罩体零件内壁施力;在一种可能的设计中,可以用力矩扳手或者机械扳手,分别对工装内外螺栓拧紧,内外螺栓对零件的压力存在差值,通过控制罩体零件内外压力差值,控制零件变形。

[0091]

为了更好的固定罩体零件与支撑框架,顶紧螺栓均匀设置于支撑框架侧壁上,可根据具体罩体直径大小均匀设置3个、4个、6个、8个

…

数量的顶紧螺栓。为了使顶紧螺栓施力均匀且维持顶紧螺栓在同一水平面,在一种可能的设计中,工装台中心位置可设置限定顶紧螺栓的支架及螺栓孔,数量与顶紧螺栓数量相同,保证所有顶紧螺栓在同一水平面。

[0092]

此外,还可以多个工装置于旋转转台上,组成多工位、旋转喷涂工装,可提高喷涂效率。

[0093]

具体地,上述步骤2中,所述喷砂层的工艺参数为:砂料粒径20-60目,喷砂压力0.1-0.6mpa,喷砂距离10-50cm,喷砂速率2-20cm/s;

[0094]

通过上述喷砂工艺参数,确定工装内外螺栓对零件的压力差值,使其满足以下公式:

[0095][0096]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0097]

r-零件半径,单位:mm;

[0098]

a-砂料粒径,单位:目;

[0099]

b-喷砂压力;单位:mpa;

[0100]

c-喷砂距离;单位:mm;

[0101]

d-喷砂速率;单位:cm/s;

[0102]

优选为:砂料粒径30-40目,喷砂压力0.2-0.3mpa,喷砂距离20-40cm,喷砂速率9-15cm/s。根据零件半径尺寸,可得出工装内外螺栓对零件的压力差值。

[0103]

具体地,步骤3之前,还需采用酒精擦拭薄壁罩体零件表面油污,擦拭干净后进行喷砂处理;一般地,喷砂压力使薄壁罩体产生变形,本发明通过固定喷涂工装,有效控制了薄壁罩体零件的变形程度;同时喷砂处理在不增加基体厚度的前提下提升基体粗糙度(基体ra为0.3μm),喷砂粗糙度ra为3~8μm。

[0104]

砂料粒径、喷砂压力、喷砂距离、喷砂速率均对涂层性能和零件变形量有一定影响,初步确定喷砂的工艺参数:砂料粒径20~60目,喷砂压力0.1~0.6mpa,喷砂距离20~50cm,喷砂速率2~20cm/s,并采用零件内外部喷砂的工艺方法。

[0105]

具体地,上述步骤4中,采用大气等离子喷涂工艺制备金属粘结层,喷涂nicocraly粉末粒径为30~74μm,大气等离子喷涂工艺参数为:氩气流量为15~35l/min,氢气流量为1~8l/min,电流大小控制为500~550a,功率为20~35kw,送粉氩气流量为0.5~3.5l/min,送粉速度为30~80g/min,喷涂距离为60~120mm。

[0106]

采用大气等离子喷涂工艺在步骤3喷砂处理后的喷砂层上制备一层金属粘结层;金属粘结层为nicocraly金属层,与薄壁罩体零件基体具有良好的热膨胀系数匹配性,作为金属基体与氧化锆陶瓷中间层的过渡。

[0107]

具体地,上述步骤5中,采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积氧化锆陶瓷中间层,氧化锆喷涂粉末粒径为35~64μm,大气等离子喷涂工艺参数为:氩气流量为25~45l/min,氢气流量为5~15l/min,电流大小控制为500~600a,功率为25~45kw,送粉氩气流量为0.5~3.5l/min,送粉速度为30~80g/min,喷涂距离为80~120mm。

[0108]

需要说明的是,步骤5中的氧化锆喷涂粉末具体成分,以质量百分比计,包括5-12wt%y2o3,88-95wt%zro2。

[0109]

具体地,上述步骤6中,采用大气等离子喷涂工艺将稀土铝酸盐喷涂粉末沉积在氧化锆陶瓷中间层表面,稀土铝酸盐喷涂粉末粒径为20~80μm,大气等离子喷涂工艺参数为:氩气流量为25~45l/min,氢气流量为5~15l/min,电流大小控制为500~600a,功率为25~45kw,送粉氩气流量为0.5~4.0l/min,送粉速度为30~80g/min,喷涂距离为80~120mm。

[0110]

具体地,上述步骤6中,稀土铝酸盐喷涂粉末的制备方法,包括以下步骤:

[0111]

步骤601:将稀土氧化物与氧化铝、氧化镁采用高温固相合成得到稀土铝酸盐粉末;

[0112]

步骤602:将步骤601得到的稀土铝酸盐粉末与去离子水、聚乙烯醇混合,通过球磨工艺混合均匀得到浆料;

[0113]

步骤603:将步骤602得到的浆料进行喷雾干燥处理得到稀土铝酸盐喷涂粉末。

[0114]

具体地,上述步骤601中,高温固相合成的温度为1000~1600℃,时间为12~64h。

[0115]

需要说明的是,将稀土氧化物与氧化铝、氧化镁按照15-25:5-10:65-78的质量百分比比例混合,采用马弗炉进行固相烧结工艺,具体方法为:从室温升温至500℃后,保温1~2h,然后升温至1200℃~1600℃,保温2h~8h,再随炉冷却至室温,升温速率控制在5℃/min~15℃/min。

[0116]

具体地,上述步骤602中,混合料中,稀土铝酸盐粉末的质量分数为30~70%,聚乙烯醇的质量分数为0.1~6.0%,余量为去离子水;球磨工艺为在行星式球磨机上球磨混合,所述行星式球磨机的公转速度为150~300r/min,自转速度为350~550r/min,搅拌时间为24~72h。

[0117]

优选地,将稀土铝酸盐粉末与去离子水、聚乙烯醇按40~60:39.4~59.7:0.3~0.6质量百分比比例混合,通过球磨工艺混合均匀得到浆料;聚乙烯醇作为粘结剂可以提升粉末与去离子水混合的浆料粘度,使得浆料在喷雾干燥过程中形成的球形粉末有内聚强度。

[0118]

具体地,上述步骤603中,采用离心式喷雾干燥机进行喷雾干燥处理,喷雾干燥处理参数:出口温度为100~150℃,进口温度为150~300℃,浆料送料速度为0.5~5.0l/min,雾化盘转速为15000~30000r/min。

[0119]

最终得到的涂层测量其总厚度为0.85mm~0.91mm,经gb/t8642《热喷涂抗拉结合强度的测定》方法测试,仪器为拉伸试验机,得到涂层结合强度值为32.9~38.7mpa。

[0120]

最终零件变形量经三维型面扫描方法测试,仪器为三维型面扫描仪,得到平均变形量为0.3~0.8mm。

[0121]

本发明得到的薄壁罩体零件耐高温复合涂层,金属层的热膨胀系数(单位:10-6

/℃)为12.8~14.5,氧化锆的热膨胀系数(单位:10-6

/℃)为10.8~11.3,稀土铝酸盐的热膨胀系数(单位:10-6

/℃)为9.6~10.1。

[0122]

本发明得到的薄壁罩体零件耐高温复合涂层,1000℃条件下的热导率(单位w/m/k),氧化锆陶瓷中间层的热导率为0.65~0.81,稀土铝酸盐陶瓷外层热导率为0.20~0.40。

[0123]

本发明得到的耐高温抗冲刷复合涂层,经火焰灼烧30秒,涂层表面温度达到850

±

50℃,从30秒到1500秒后,基体背部温度360

±

50℃。用火焰对涂层样品循环灼烧5次,每次灼烧时间均为1500秒,5次热循环后,涂层仍然完整,基体金属结构完好,涂层未出现任何剥落与脱落。

[0124]

经不同材质基体喷涂研究表明,得到复合涂层与高温合金基体的平均结合强度为35.1mpa,与钛合金基体的平均结合强度为31.9mpa,高温合金材料的平均结合强度仍然优于钛合金涂层的平均结合强度。

[0125]

实施例1

[0126]

本实施例提供了一种薄壁罩体零件耐高温复合涂层,采用该方法对gh4099罩体零件进行复合涂层喷涂,零件半径为294mm,结构如图5-图7所示,具体细节如下:

[0127]

步骤1:将待喷涂罩体零件底端放置于支撑框架内部,外螺栓穿过支撑框架侧壁上的螺栓孔与内螺栓共同将罩体零件固定在框架型腔内;

[0128]

步骤2:确定喷砂的工艺参数:砂料粒径30目,喷砂压力0.2mpa,喷砂距离20cm,喷

砂速率9cm/s;

[0129]

确定内外螺栓对零件的压力差值为8.64n,满足以下公式:

[0130][0131]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0132]

r-零件半径,单位:mm;

[0133]

a-砂料粒径,单位:目;

[0134]

b-喷砂压力;单位:mpa;

[0135]

c-喷砂距离;单位:mm;

[0136]

d-喷砂速率;单位:cm/s;

[0137]

步骤3:按步骤2确定的工艺参数在待喷涂零件上进行喷砂;

[0138]

步骤4:喷砂结束后,采用大气等离子喷涂工艺在步骤3处理后的喷砂层上制备金属粘结层;

[0139]

喷涂粉末的成分是nicocraly,喷涂粉末粒径为35μm。

[0140]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为30l/min,氢气流量为2l/min,电流大小控制为520a,功率为24kw,送粉氩气流量为1.5l/min,送粉速度为54g/min,喷涂距离为90mm,喷涂厚度为0.08mm。

[0141]

步骤5:采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积在步骤4的金属粘结层表面得到陶瓷中间层;

[0142]

氧化锆喷涂粉末具体成分,以质量百分比计,包括5wt%y2o3,95wt%zro2。氧化锆喷涂粉末粒径为35μm。

[0143]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为35l/min,氢气流量为8l/min,电流大小控制为550a,功率为37kw,送粉氩气流量为1.8l/min,送粉速度为60g/min,喷涂距离为100mm,喷涂厚度为0.65mm。

[0144]

步骤6:采用大气等离子喷涂工艺将稀土铝酸盐喷涂粉末沉积在步骤5的陶瓷中间层表面得到陶瓷外层,从而完成钛合金表面耐高温抗冲刷复合涂层制备;

[0145]

稀土铝酸盐喷涂粉末为将稀土氧化物与al2o3、mgo采用高温固相合成得到稀土铝酸盐粉末经喷雾干燥处理得到,la2o3与al2o3、mgo质量比满足:19.80wt%la2o3、7.92wt%mgo、71.29wt%al2o3、0.99wt%聚乙烯醇。稀土铝酸盐喷涂粉末粒径为30μm。

[0146]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为35l/min,氢气流量为10l/min,电流大小控制为550a,功率为42kw,送粉氩气流量为2.2l/min,送粉速度为45g/min,喷涂距离为100mm,喷涂厚度为0.15mm。

[0147]

上述制备方法中步骤6中的稀土铝酸盐喷涂粉末的制备方法包括以下步骤:

[0148]

步骤601:将la2o3、mgo、al2o3按照20:8:72的质量百分比比例混合,采用马弗炉高温固相合成得到稀土铝酸盐粉末;高温固相合成的温度为1500℃,时间为48h;

[0149]

步骤602:将步骤601得到的稀土铝酸盐粉末与去离子水、聚乙烯醇按照60:39.4:0.6比例混合,通过球磨工艺混合均匀得到浆料;球磨工艺为在行星式球磨机上球磨混合,所述行星式球磨机的公转速度为250r/min,自转速度为400r/min,搅拌时间为48h;

[0150]

步骤603:对步骤602得到的浆料采用离心式喷雾干燥机进行喷雾干燥处理得到稀

土铝酸盐喷涂粉末;喷雾干燥处理参数:出口温度为120℃,进口温度为280℃,浆料送料速度为2.8l/min,雾化盘转速为22000r/min。

[0151]

实施例1得到的薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次为喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层。其中,金属粘结层为nicocraly;氧化锆陶瓷中间层,成分按质量百分计,包括5wt%y2o3、95wt%zro2。

[0152]

实施例1得到的薄壁罩体零件耐高温复合涂层,其中,金属粘结层的厚度为0.08mm,陶瓷内层的厚度为0.65mm,陶瓷外层的厚度为0.15mm,该耐高温抗冲刷复合涂层总厚度为0.88mm。

[0153]

实施例1得到的薄壁罩体零件耐高温复合涂层,结合强度为32.4mpa;喷涂后零件变形量为0.3mm。

[0154]

实施例1得到的薄壁罩体零件耐高温复合涂层,经火焰灼烧30秒,涂层表面温度达到856℃,从30秒到1500秒后,基体背部温度361℃。用火焰对涂层样品循环灼烧5次,每次灼烧时间均为1500秒,5次热循环后,涂层仍然完整,基体金属结构完好,涂层未出现任何剥落与脱落。

[0155]

实施例2

[0156]

本实施例提供了一种薄壁罩体零件耐高温复合涂层,采用该方法对gh4099罩体零件进行复合涂层喷涂,零件半径为294mm,结构如图5-图7所示,具体细节如下:

[0157]

步骤1:将待喷涂罩体零件底端放置于支撑框架内部,外螺栓穿过支撑框架侧壁上的螺栓孔与内螺栓共同将罩体零件固定在框架型腔内;

[0158]

步骤2:确定喷砂的工艺参数:砂料粒径35目,喷砂压力0.25mpa,喷砂距离40cm,喷砂速率9cm/s;

[0159]

确定内外螺栓对零件的压力差值为5.16n,满足以下公式:

[0160][0161]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0162]

r-零件半径,单位:mm;

[0163]

a-砂料粒径,单位:目;

[0164]

b-喷砂压力;单位:mpa;

[0165]

c-喷砂距离;单位:mm;

[0166]

d-喷砂速率;单位:cm/s;

[0167]

步骤3:按步骤2确定的工艺参数在待喷涂零件上进行喷砂;

[0168]

步骤4:喷砂结束后,采用大气等离子喷涂工艺在步骤3处理后的喷砂层上制备金属粘结层;

[0169]

喷涂粉末的成分是nicocraly,喷涂粉末粒径为50μm。

[0170]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为20l/min,氢气流量为5l/min,电流大小控制为550a,功率为32kw,送粉氩气流量为2.5l/min,送粉速度为70g/min,喷涂距离为110mm,喷涂厚度为0.10mm。

[0171]

步骤5:采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积在步骤4的金属粘结层表面得到陶瓷中间层;

[0172]

氧化锆喷涂粉末具体成分,以质量百分比计,包括10wt%y2o3,90wt%zro2。氧化锆喷涂粉末粒径为35μm。

[0173]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为45l/min,氢气流量为12l/min,电流大小控制为600a,功率为43kw,送粉氩气流量为3.5l/min,送粉速度为80g/min,喷涂距离为120mm,喷涂厚度为0.63mm。

[0174]

步骤6:采用大气等离子喷涂工艺将稀土铝酸盐喷涂粉末沉积在步骤5的陶瓷中间层表面得到陶瓷外层,从而完成钛合金表面耐高温抗冲刷复合涂层制备;

[0175]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为45l/min,氢气流量为15l/min,电流大小控制为600a,功率为45kw,送粉氩气流量为3.2l/min,送粉速度为75g/min,喷涂距离为120mm,喷涂厚度为0.18mm。

[0176]

稀土铝酸盐喷涂粉末为将稀土氧化物与al2o3、mgo采用高温固相合成得到稀土铝酸盐粉末经喷雾干燥处理得到,la2o3与al2o3、mgo质量比满足:14.89wt%la2o3、9.93wt%mgo、74.44wt%al2o3、0.74wt%聚乙烯醇。稀土铝酸盐喷涂粉末粒径为50μm。

[0177]

上述制备方法中步骤6中的稀土铝酸盐喷涂粉末的制备方法包括以下步骤:

[0178]

步骤601:将la2o3、mgo、al2o3按照15:10:75的质量百分比比例混合,采用马弗炉高温固相合成得到稀土铝酸盐粉末;高温固相合成的温度为1600℃,时间为48h;

[0179]

步骤602:将步骤601得到的稀土铝酸盐粉末与去离子水、聚乙烯醇按照40:59.7:0.3比例混合,通过球磨工艺混合均匀得到浆料;球磨工艺为在行星式球磨机上球磨混合,所述行星式球磨机的公转速度为280r/min,自转速度为500r/min,搅拌时间为60h;

[0180]

步骤603:对步骤602得到的浆料采用离心式喷雾干燥机进行喷雾干燥处理得到稀土铝酸盐喷涂粉末;喷雾干燥处理参数:出口温度为120℃,进口温度为300℃,浆料送料速度为4.8l/min,雾化盘转速为28000r/min。

[0181]

实施例2得到的薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次为喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层。其中,金属粘结层为nicocraly;氧化锆陶瓷中间层,成分按质量百分计,包括10wt%y2o3、90wt%zro2。

[0182]

实施例2得到的薄壁罩体零件耐高温复合涂层,其中,金属粘结层的厚度为0.10mm,陶瓷内层的厚度为0.63mm,陶瓷外层的厚度为0.18mm,该耐高温抗冲刷复合涂层总厚度为0.91mm。

[0183]

实施例2得到的薄壁罩体零件耐高温复合涂层,结合强度为35.4mpa;喷涂后零件变形量为0.7mm。

[0184]

实施例2得到的薄壁罩体零件耐高温复合涂层,经火焰灼烧30秒,涂层表面温度达到848℃,从30秒到1500秒后,基体背部温度347℃。用火焰对涂层样品循环灼烧5次,每次灼烧时间均为1500秒,5次热循环后,涂层仍然完整,基体金属结构完好,涂层未出现任何剥落与脱落。

[0185]

实施例3

[0186]

本实施例提供了一种薄壁罩体零件耐高温复合涂层,采用该方法对gh4099罩体零件进行复合涂层喷涂,零件半径为294mm,结构如图5-图7所示,具体细节如下:

[0187]

步骤1:将待喷涂罩体零件底端放置于支撑框架内部,顶紧螺栓穿过支撑框架侧壁上的螺栓孔将罩体零件固定在框架型腔内;

[0188]

步骤2:确定喷砂的工艺参数:砂料粒径40目,喷砂压力0.3mpa,喷砂距离30cm,喷砂速率9cm/s;

[0189]

确定内外螺栓对零件的压力差值为7.96n,满足以下公式:

[0190][0191]

其中,f-内外螺栓对零件的压力差值,单位:n;

[0192]

r-零件半径,单位:mm;

[0193]

a-砂料粒径,单位:目;

[0194]

b-喷砂压力;单位:mpa;

[0195]

c-喷砂距离;单位:mm;

[0196]

d-喷砂速率;单位:cm/s;

[0197]

步骤3:按步骤2确定的工艺参数在待喷涂零件上进行喷砂;

[0198]

步骤4:喷砂结束后,采用大气等离子喷涂工艺在步骤3处理后的喷砂层上制备金属粘结层;

[0199]

喷涂粉末的成分是nicocraly,喷涂粉末粒径为74μm。

[0200]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为35l/min,氢气流量为8l/min,电流大小控制为500a,功率为22kw,送粉氩气流量为1.3l/min,送粉速度为40g/min,喷涂距离为70mm,喷涂厚度为0.09mm。

[0201]

步骤5:采用大气等离子喷涂工艺将氧化锆喷涂粉末沉积在步骤4的金属粘结层表面得到陶瓷中间层;

[0202]

氧化锆喷涂粉末具体成分,以质量百分比计,包括12wt%y2o3,88wt%zro2。氧化锆喷涂粉末粒径为60μm。

[0203]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为25l/min,氢气流量为6l/min,电流大小控制为500a,功率为26kw,送粉氩气流量为1.6l/min,送粉速度为40g/min,喷涂距离为80mm,喷涂厚度为0.60mm。

[0204]

步骤6:采用大气等离子喷涂工艺将稀土铝酸盐喷涂粉末沉积在步骤5的陶瓷中间层表面得到陶瓷外层,从而完成钛合金表面耐高温抗冲刷复合涂层制备;

[0205]

稀土铝酸盐喷涂粉末为将稀土氧化物与al2o3、mgo采用高温固相合成得到稀土铝酸盐粉末经喷雾干燥处理得到,la2o3与al2o3、mgo质量比满足:14.89wt%la2o3、9.93wt%mgo、74.44wt%al2o3、0.74wt%聚乙烯醇。稀土铝酸盐喷涂粉末粒径为80μm。

[0206]

采用美科multicoat等离子喷涂设备大气等离子喷涂工艺参数为:氩气流量为25l/min,氢气流量为5l/min,电流大小控制为500a,功率为25kw,送粉氩气流量为1.3l/min,送粉速度为35g/min,喷涂距离为85mm,喷涂厚度为0.16mm。

[0207]

上述制备方法中步骤6中的稀土铝酸盐喷涂粉末的制备方法包括以下步骤:

[0208]

步骤601:将la2o3、mgo、al2o3按照15:10:75的质量百分比比例混合,采用马弗炉高温固相合成得到稀土铝酸盐粉末;高温固相合成的温度为1200℃,时间为40h;

[0209]

步骤602:将步骤601得到的稀土铝酸盐粉末与去离子水、聚乙烯醇按照40:59.7:0.3比例混合,通过球磨工艺混合均匀得到浆料;球磨工艺为在行星式球磨机上球磨混合,所述行星式球磨机的公转速度为170r/min,自转速度为380r/min,搅拌时间为30h;

[0210]

步骤603:对步骤602得到的浆料采用离心式喷雾干燥机进行喷雾干燥处理得到稀土铝酸盐喷涂粉末;喷雾干燥处理参数:出口温度为100℃,进口温度为160℃,浆料送料速度为1.8l/min,雾化盘转速为18000r/min。

[0211]

实施例3得到的薄壁罩体零件耐高温复合涂层,沿远离罩体零件表面的方向,依次为喷砂层、金属粘结层、氧化锆陶瓷中间层、稀土铝酸盐陶瓷外层。其中,金属粘结层为nicocraly;氧化锆陶瓷中间层,成分按质量百分计,包括12wt%y2o3、88wt%zro2。

[0212]

实施例3得到的薄壁罩体零件耐高温复合涂层,其中,金属粘结层的厚度为0.09mm,陶瓷内层的厚度为0.60mm,陶瓷外层的厚度为0.18mm,该耐高温抗冲刷复合涂层总厚度为0.85mm。

[0213]

实施例3得到的薄壁罩体零件耐高温复合涂层,结合强度为35.3mpa;喷涂后零件变形量为0.6mm。

[0214]

实施例3得到的薄壁罩体零件耐高温复合涂层,经火焰灼烧30秒,涂层表面温度达到853℃,从30秒到1500秒后,基体背部温度398℃。用火焰对涂层样品循环灼烧5次,每次灼烧时间均为1500秒,5次热循环后,涂层仍然完整,基体金属结构完好,涂层未出现任何剥落与脱落。

[0215]

实施例4~10

[0216]

实施例4~10提供了一种薄壁罩体零件耐高温复合涂层的制备方法,采用实施例3提供的涂层工艺参数,对gh4099罩体零件进行涂层喷涂,零件半径为294mm,结构如图4-图6所示,具体分析步骤2中的喷砂工艺参数和内外螺栓对零件的压力差值不同,对涂层结合强度和产生的形变进行比较,因此实施例4~10省略了具体细节描述,通过表1体现实施例参数及对比结果。

[0217]

对比例1~5

[0218]

本对比例1~5提供了一种薄壁罩体零件耐高温复合涂层的制备方法,该方法没有采用本发明提供的喷涂工装进行固定,而是直接进行喷涂,零件采用的与实施例1~10相同,均为gh4099罩体零件,涂层制备及喷涂参数与实施例3相同,喷砂参数及测试结果如表1所示:

[0219]

表1本发明实施例4~10与对比例1~5分别提供的喷涂方法中喷砂参数及测试结果对比数据表

[0220][0221][0222]

不难看出,本发明实施例4~10采用工装有效降低了零件的变形量,变形量范围由不采用工装的1.3-2.1mm降低到了0.3-0.8mm,符合该零件的使用规范即变形量≤1.5mm。

[0223]

采用本发明的喷涂固定工装、喷砂工艺参数及涂层制备方法、喷涂工艺参数得到的复合涂层结合强度为32.4~38.7mpa,都大于30mpa,结合强度优异。

[0224]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。