1.本发明属于磨料磨具领域,特别涉及到一种磨凸轮轴用多组合砂轮及其制备方法。

背景技术:

2.凸轮轴作为控制发动机缸体气门阀杆的开合的重要零部件,其砂轮质量和磨削效果起着至关重要的作用。

3.目前国内传统的磨凸轮轴砂轮,大多使用白刚玉、棕刚玉和铬刚玉材料,而对于含钒、铬等硬度较高的合金钢,则采用韧性和磨削性能较好的单晶刚玉,满足较好的形状和尺寸精度加工要求。

4.目前制备气孔砂轮普遍使用的的造孔材料是精萘粒,220 ℃左右精萘会挥发产生强烈刺激气味,高浓度的精萘会导致人体血液系统损坏,伤及健康。其它类无污染的造孔剂,如核桃皮、煤球、木屑和稻壳等材料,由于这些材料本身的特质,烧制后会导致造孔不规则、砂轮组织均匀性变差、回转强度降低,严重影响产品质量和使用安全。

技术实现要素:

5.本发明目的在于提供一种磨凸轮轴用多组合砂轮及其制备方法,提升凸轮轴磨削加工效率,解决高硬度凸轮轴的难磨削、易烧伤和造孔难等问题。

6.本发明的技术方案为:对于轴颈的外圆磨削,使用单片砂轮逐步磨削,产量低,采用多片砂轮组合磨削,同步加工可以极大提高加工效率、减少作业时间和频次。

7.本发明采用的具体技术方案如下:一种磨凸轮轴用多组合砂轮的制备方法,包括如下步骤:(1):将单晶刚玉和白刚玉混合均匀,得到混合磨料,所述单晶刚玉质量分数为25 %-30 %,所述白刚玉质量分数为55 %-60 %;添加密度为1.0-1.4 g/cm3的水玻璃;(2):向上述混合磨料中加入结合剂粉末,同时加入糊精粉,充分混合均匀;(3):向上述混合物料中加入氧化铝空心球,混合均匀;(4):将上述物料放入模具中,加压成型,制成半成品毛胚;(5):将所述半成品毛坯干燥;(6):将干燥后的毛坯放入窑炉内烧制;(7):将烧制后的成品根据选择进行双平面、内圆或外圆磨削加工。

8.优选的,在(1)中,单晶刚玉为100目,白刚玉为120目。

9.优选的,在(1)中,其中单晶刚玉成分为:al2o3≥99 %,sio2≤0.1 %,fe2o3≤0.1 %,na2o≤0.07 %;白刚玉为成分为al2o3≥99.2 %,sio2≤0.1 %,fe2o3≤0.05 %,na2o≤0.35 %。

10.优选的,在(1)中,所述水玻璃占磨料和结合剂总份数的3 %-4 %。

11.优选的,在(2)中,结合剂质量分数为10 %-15 %,所述糊精粉占磨料和结合剂总份数的1%-1.5%,所述结合剂为粘土-长石体系的高温陶瓷结合剂。

12.优选的,在(3)中,所述氧化铝空心球质量分数为磨料和结合剂总份数的4%-8 %,在(4)中,在1000 t压机上加压成型,选用模具制备出3-8片不同规格的平行毛坯。

13.优选的,在(5)中,放在60-80 ℃干燥室干燥;在(6)中,烧结温度为1250-1300 ℃,时间为12 h-36 h。

14.优选的,在(7)中,砂轮平面精度为

±

0.05mm,对于单面凸砂轮,凸台外圆的直径略微大于磨床卡装的法兰盘直径。

15.一种磨凸轮轴用多组合砂轮,包括多个砂轮,所述砂轮为3-8个不同尺寸规格组合,所述砂轮同心并列安装,之间具有一定间隔。

16.优选的,包含平行砂轮和单面凸砂轮,单面凸砂轮是由平行砂轮磨削制备而成。

17.与现有技术相比,本发明的有益效果为:1,本发明提供一种磨凸轮轴用多组合砂轮,由于采用上述技术方案,在多组合砂轮满足加工质量要求的同时(粗糙度ra≤0.32 μm、平行度≤0.05 mm、表面质量和外观无损等),特别是在加工效率方面,明显优于传统的单工位加工,提高凸轮轴的生产效率。

18.2,本发明提供一种磨凸轮轴用多组合砂轮,使用单晶刚玉和白刚玉磨料混合。单晶刚玉硬度高韧性大,磨料颗粒为单晶体,抗破碎能力强,添加细粒度的白刚玉,提高砂轮整体的抗拉强度和耐用度,并且多片砂轮组合使用,砂轮依旧可以保持同样的损耗和耐用度。

19.3,本发明提供一种磨凸轮轴用多组合砂轮,加入氧化铝空心球造孔, 氧化铝空心球提供磨削时排屑所需的气孔,人为增添的气孔,不仅提高磨削效率,而且可以防止磨削时工件烧伤;氧化铝空心球为氧化铝基体,高温烧结后在砂轮内部与结合剂配合作为骨架支撑,增强两相界面活化能,提高砂轮力学强度和硬度。

附图说明

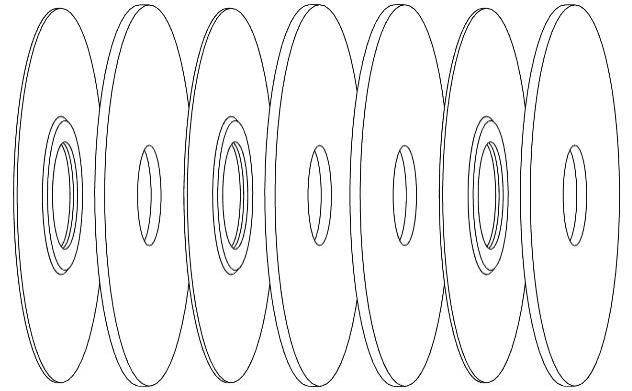

20.图1为磨凸轮轴用多组合砂轮示意图图2为

×

400氧化铝空心球图图3为本发明实施例砂轮的测试结果图图4为本发明实施例砂轮的测试结果图。

具体实施方式

21.本发明主要是为解决磨凸轮轴用多组合砂轮磨削效率差,强度低等问题,提供了一种韧性大、强度高、磨削性能优异的磨凸轮轴用多组合砂轮及其制备方法。下面结合附图及具体实施例,对本发明作进一步详细说明。

22.实施例1第一步,将单晶刚玉和白刚玉混合均匀,得到混合磨料,所述混合磨料中,单晶刚玉质量分数为25 %,白刚玉质量分数为60 %。

23.第二步,向第一步所得混合粉料中添加密度为1.1 g/cm3,占磨料和结合剂总份数

4%的水玻璃,使磨料整体湿润。

24.第三步,向第二步中所得湿润混合磨料中加入质量分数为15 %的陶瓷结合剂粉末,同时加入糊精粉,糊精粉质量分数为磨料和结合剂总份数的1.2%,增加磨料与结合剂的结合性能,充分混合均匀。

25.进一步地,结合剂为陶瓷结合剂,粘土-长石体系的高温结合剂。

26.第四步,向第三步所得物料中额外添加氧化铝空心球,质量分数占比5 %,混合均匀。如图2所示为氧化铝空心球的示意图,其中1是氧化铝空心球的外壁,2是其内部空腔。

27.第五步,将第四步所得的物料放入尺寸为1065x100x305(直径x厚度x内径)模具中,在1000 t压机设备上加压成型,制成半成品毛胚。

28.进一步地,依据要求选用不同尺寸的模具,制备出7片不同规格的平行毛坯,其中包含1片平行1057.5x26x304.8砂轮,4片平行1064x20x304.8砂轮,1片单面凸1055x17.5/20x304.8砂轮,和1片单面凸1065x13/18x304.8砂轮。

29.第六步,将第五步所得半成品毛坯,放在80 ℃干燥室,保温48 h排除水分。

30.第七步,将第六步干燥后的毛坯放入窑炉内烧制,烧结温度为1250 ℃,时间为36 h。

31.第八步,将烧制后的7片砂轮按照尺寸需要,分别进行双平面、内圆和外圆磨削加工。单面凸砂轮使用金刚石刀具磨床加工出凸台。

32.第九步,将第八步加工完的砂轮,使用喷砂硬度仪测量硬度值为分别为1.82、1.83、1.74、1.78、1.77、1.77和1.80。

33.第十步,将第八步加工完的砂轮,放置在静平衡设备上测量静平衡克数分别为18g、10g、12g、6g、10g、8g和10g。

34.第十一步,将第八步加工完的7片砂轮,分别放置在回转设备上测量回转强度,回转速度为1400r/min,砂轮回转不破裂。

35.第十二步,将7片砂轮,按照已测量的平衡克数轻点位置,对称安装,并根据机器设备要求,加装平衡块,组合后上机使用,如图1所示。

36.本实施例经过磨削测试,磨削工件为gcr15轴承钢,热处理hrc 50-60。磨削后工件粗糙度为ra 0.28,如图3所示,当进刀深度为0.01 mm时,磨削比为253.0,说明7片磨凸轮轴用多组合砂轮,切削力强,砂轮耐用且组合使用时磨削量一致,能显著提高磨削效率,减少工人工作量。

37.实施例2第一步,将单晶刚玉和白刚玉混合均匀,得到混合磨料,所述混合磨料中,单晶刚玉质量分数为30 %,白刚玉质量分数为57%。

38.第二步,向第一步所得混合粉料中添加密度为1.3 g/cm3,占磨料和结合剂总份数3%的水玻璃,使磨料整体湿润。

39.第三步,向第二步中所得湿润混合磨料中加入质量分数为13 %的陶瓷结合剂粉末,同时加入糊精粉,糊精粉质量分数为磨料和结合剂总份数的1.33%,增加磨料与结合剂的结合性能,充分混合均匀。

40.进一步地,结合剂为陶瓷结合剂,粘土-长石体系的高温结合剂。

41.第四步,向第三步所得物料中额外添加氧化铝空心球,质量分数占比7 %,混合均

匀。

42.第五步,将第四步所得的物料放入1065x100x305模具中,在1000 t压机上加压成型,制成半成品毛胚。

43.进一步地,依据要求选用不同尺寸的模具,制备出5片不同规格的平行毛坯,其中包含3片平行1065x18x304.8砂轮,1片1065x13/19.5x304.8砂轮,和1片1053.5x15/19.5x304.8砂轮。

44.第六步,将第五步所得半成品毛坯,放在60 ℃干燥室,保温72 h排除水分。

45.第七步,将第六步干燥后的毛坯放入窑炉内烧制,烧结温度为1300 ℃,时间为12 h。

46.第八步,将烧制后的5片砂轮按照尺寸需要,进行双平面、内圆和外圆加工,单面凸砂轮使用金刚石刀具磨床进行凸台加工,平面精度为

±

0.05mm。

47.第九步,将第八步加工完的砂轮,使用喷砂硬度仪测量硬度值分别为2.0、2.08、2.10、1.97和2.01。

48.第十步,将第八步加工完的砂轮,放置在静平衡设备上测量静平衡克数分别为12g、14g、12g、16g和8g。

49.第十一步,将第八步加工完的砂轮,放置在回转设备上测量回转强度,转速为1450r/min,砂轮回转不破裂。

50.第十二步,将5片砂轮,按照已测量的平衡克数轻点位置,对称安装,并根据机器设备要求,加装平衡块,组合后上机使用。

51.本实施例经过磨削测试,磨削工件为gcr15轴承钢,热处理hrc 50-60。磨削工件粗糙度为ra 0.27,如图4所示,当进刀深度为0.01 mm时,磨削比为217.2。多片组合使用,砂轮依旧可以保持相同的损耗和耐用度,保持良好的同心度,磨削比较高,耐用度好,减少了员工的负荷,提高了磨削效率和性能。

52.以上实施例,旨在提供一种磨凸轮轴用多组合砂轮及其制备方法,其中涉及到磨料质量、湿润剂、结合剂量、氧化铝空心球质量、成型压力、干燥温度和时间、烧结温度和时间的变化,均包含在此发明之内。