1.本实用新型涉及压铸模具技术领域,尤其涉及一种汽车前盖压铸模具。

背景技术:

2.压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺。它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,经冷却后压铸件成型,成型后的压铸件需脱离压铸模具进行后续的加工处理。

3.汽车前盖通常采用压铸成型技术,但是汽车前盖的尺寸较大,其生产的模具体积也相对较大,压铸后进行脱模时十分不便,通常会出现压铸件粘连模具的现象,使得生产的压铸件有很多的缺陷或者毛边,影响产品的质量。

4.针对以上问题,本实用新型提供一种汽车前盖压铸模具。

技术实现要素:

5.(一)要解决的技术问题

6.本实用新型所要解决的问题在于针对上述现有技术中的不足,提供一种汽车前盖压铸模具,能够解决现有技术中对于汽车前盖压铸时脱模不便的问题。

7.(二)技术方案

8.本实用新型解决上述技术问题所采用的技术方案是:一种汽车前盖压铸模具,包括底座,所述底座上两端固定有第一固定板和第二固定板,所述第一固定板的一侧固定安装有定模,所述定模的侧壁设有型腔,所述第二固定板上活动连接有与所述定模相匹配的动模;

9.所述第二固定板上安装有主电动推杆,所述主电动推杆的尾端与所述动模相连接,所述动模上对称设有用于帮助压铸件脱模的辅助部件,所述型腔的两侧对称设有与所述辅助部件相匹配的辅助槽;其中,型腔与辅助槽相连通,方便金属液流动到辅助槽内。

10.所述底座上一侧设有支撑架,所述支撑架上设有冲切部件,所述冲切部件的高度与所述辅助部件相适应。

11.在上述技术方案中,动模移动到与定模相贴合,然后金属液流动到型腔内以及辅助槽内,流动到型腔内的金属液冷却形成压铸件,流进辅助槽内的金属液围绕着辅助部件冷却定型形成附着部,所述附着部附着在辅助部件上,当压铸件成型后,动模远离定模,此时,辅助部件随着动模一起移动,则辅助部件带动附着部连带压铸件一起离开型腔,从而完成初步脱模,然后通过冲切部件将附着部从压铸件上切下,从而完成整体脱模步骤,得到完整的压铸件,该步骤得到的压铸件结构完整,压铸效果更好。

12.优选的,所述定模与所述第二固定板之间设有导杆,所述动模上设有与所述导杆相匹配的导槽,所述动模通过所述导槽与所述导杆滑动连接。

13.优选的,所述底座上设有滚动槽,所述动模的下端设有与所述滚动槽相匹配的滚轮。

14.在上述技术方案中,导杆和导槽相互配合,滚轮和滚动槽相互配合,使得动模在受到主电动推杆推动移动时更加平稳顺畅,且避免动模在移动时发生偏移,从而在一定程度上提高了压铸的准确性,提高压铸效果。

15.优选的,所述定模上进液口与型腔相连通,方便金属液从进液口进入到型腔内。

16.优选的,所述辅助部件包括辅助电动推杆,所述辅助电动推杆的尾端连接有伸缩筒,所述伸缩筒的内部活动连接有伸缩杆,所述伸缩杆与所述伸缩筒内壁之间连接有伸缩弹簧,所述伸缩杆的尾端外壁均匀设有若干个限位凸起。

17.优选的,所述动模上设有伸缩槽,所述辅助电动推杆安装在所述伸缩槽内,且所述伸缩筒与所述伸缩槽滑动连接。

18.在上述技术方案中,当主电动推杆推动动模移动到与定模相贴合时,型腔被密封,方便金属液流到型腔内;伸缩杆受辅助槽的抵制作用,使得伸缩杆位于伸缩筒内的一端挤压伸缩弹簧朝向伸缩筒内移动,伸缩杆的尾端位于辅助槽内,且限位凸起也位于辅助槽内,该结构使得金属液流动到辅助槽内为绕着伸缩杆以及限位凸起冷却定型形成附着部,受限位凸起的作用,使得附着部附着在伸缩杆上;当柱电动推杆带动动模移动远离定模时,动模移动到伸缩杆不受外力作用且动模带动伸缩杆远离辅助槽,此时,伸缩杆带动附着部离开辅助槽,连带压铸件一起离开型腔,从而完成初步脱模;其中,在主电动推杆推动动模朝向定模移动或者远离定模移动时,辅助电动推杆不工作,从而使得伸缩筒在伸缩槽内处于固定位置。

19.优选的,所述冲切部件包括设置在所述支撑架上的冲切电动推杆,所述冲切电动推杆的尾端安装有冲切刀,所述冲切刀的刀刃的高度与所述型腔与所述辅助槽连接处的高度相对齐。

20.在上述技术方案中,伸缩杆带动附着部离开辅助槽,连带压铸件一起离开型腔,从而完成初步脱模,然后冲切部件中的冲切电动推杆工作,使得冲切电动推杆推动冲切刀伸出,对附着部与压铸件之间的连接处进行切割,从而将附着部从压铸件上切割下来,切割完成后,压铸件掉落或者被取走,之后辅助电动推杆工作,带动伸缩筒和伸缩杆一起朝向伸缩槽内移动,附着部的尺寸大于伸缩槽的尺寸,受伸缩槽外部的抵制作用,使得附着部从伸缩杆的尾端掉落,从而完成全部的脱模步骤。

21.优选的,所述主电动推杆处设置有主控制器,所述辅助电动推杆处设置有辅助控制器,所述冲切电动推杆处设置有冲切控制器,所述主控制器、辅助控制器以及所述冲切控制器互相感应。

22.在上述技术方案中,完成初步脱模时,主电动推杆带动动模和附着部、压铸件一起移动脱离型腔,此时,主控制器对冲切控制器发出指令使得冲切电动推杆工作,当冲切部件完成工作时,冲切控制器对辅助控制器发出指令使得辅助电动推杆工作,整个过程机械化程度较高,不仅使得压铸件脱模简单,提高了压铸效果,还大大提高了生产效率。

23.(三)有益效果

24.1、本实用新型所提供的一种汽车前盖压铸模具,其中设置有辅助部件和冲切部件,辅助部件带动附着部连带压铸件一起离开型腔,从而完成初步脱模,然后通过冲切部件将附着部从压铸件上切下,从而完成整体脱模步骤,得到完整的压铸件,该步骤得到的压铸件结构完整,整个过程机械化程度较高,不仅使得压铸件脱模简单,提高了压铸效果,还大

大提高了生产效率。

25.2、本实用新型所提供的一种汽车前盖压铸模具,其中导杆和导槽相互配合,滚轮和滚动槽相互配合,使得动模在受到主电动推杆推动移动时更加平稳顺畅,且避免动模在移动时发生偏移,从而在一定程度上提高了压铸的准确性,提高压铸效果。

附图说明

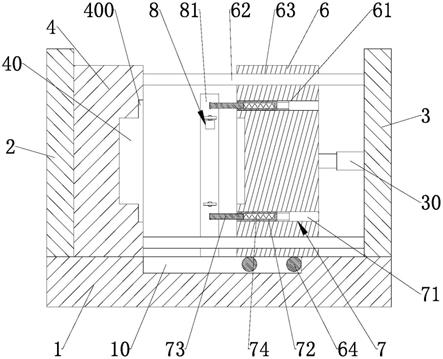

26.图1为本实用新型的整体结构示意图;

27.图2为本实用新型的动模和定模合模后结构示意图;

28.图3为本实用新型的动模取出压铸件结构示意图;

29.图4为本实用新型的侧面结构示意图。

30.其中:1底座、10滚动槽、2第一固定板、3第二固定板、30主电动推杆、4定模、40型腔、400辅助槽、5压铸件、50附着部、6动模、61伸缩槽、62导杆、63导槽、64滚轮、7辅助部件、71辅助电动推杆、72伸缩筒、73伸缩杆、74伸缩弹簧、8冲切部件、81支撑架、82冲切电动推杆、83冲切刀。

具体实施方式

31.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

32.参阅图1-图4,一种汽车前盖压铸模具,包括底座1,所述底座1上两端固定有第一固定板2和第二固定板3,所述第一固定板2的一侧固定安装有定模4,所述定模4的侧壁设有型腔40,所述第二固定板3上活动连接有与所述定模4相匹配的动模6;

33.所述第二固定板3上安装有主电动推杆30,所述主电动推杆30的尾端与所述动模6相连接,所述动模6上对称设有用于帮助压铸件5脱模的辅助部件7,所述型腔40的两侧对称设有与所述辅助部件7相匹配的辅助槽400;其中,型腔40与辅助槽400相连通,方便金属液流动到辅助槽400内。

34.所述底座1上一侧设有支撑架81,所述支撑架81上设有冲切部件8,所述冲切部件8的高度与所述辅助部件7相适应。

35.参阅图2-图3,在上述技术方案中,动模6移动到与定模4相贴合,然后金属液流动到型腔40内以及辅助槽400内,流动到型腔40内的金属液冷却形成压铸件5,流进辅助槽400内的金属液围绕着辅助部件7冷却定型形成附着部50,所述附着部50附着在辅助部件7上,当压铸件5成型后,动模6远离定模4,此时,辅助部件7随着动模6一起移动,则辅助部件7带动附着部50连带压铸件5一起离开型腔40,从而完成初步脱模,然后通过冲切部件8将附着部50从压铸件5上切下,从而完成整体脱模步骤,得到完整的压铸件5,该步骤得到的压铸件5结构完整,压铸效果更好。

36.所述定模4与所述第二固定板3之间设有导杆62,所述动模6上设有与所述导杆62相匹配的导槽63,所述动模6通过所述导槽63与所述导杆62滑动连接。

37.所述底座1上设有滚动槽10,所述动模6的下端设有与所述滚动槽10相匹配的滚轮64。

38.在上述技术方案中,导杆62和导槽63相互配合,滚轮64和滚动槽10相互配合,使得

动模6在受到主电动推杆30推动移动时更加平稳顺畅,且避免动模6在移动时发生偏移,从而在一定程度上提高了压铸的准确性,提高压铸效果。

39.所述定模4上进液口与型腔40相连通,方便金属液从进液口进入到型腔40内。

40.参阅图1,所述辅助部件7包括辅助电动推杆71,所述辅助电动推杆71的尾端连接有伸缩筒72,所述伸缩筒72的内部活动连接有伸缩杆73,所述伸缩杆73与所述伸缩筒72内壁之间连接有伸缩弹簧74,所述伸缩杆73的尾端外壁均匀设有若干个限位凸起。

41.所述动模6上设有伸缩槽61,所述辅助电动推杆71安装在所述伸缩槽61内,且所述伸缩筒72与所述伸缩槽61滑动连接。

42.参阅图2-图3,在上述技术方案中,当主电动推杆30推动动模6移动到与定模4相贴合时,型腔40被密封,方便金属液流到型腔40内;伸缩杆73受辅助槽400的抵制作用,使得伸缩杆73位于伸缩筒72内的一端挤压伸缩弹簧74朝向伸缩筒72内移动,伸缩杆73的尾端位于辅助槽400内,且限位凸起也位于辅助槽400内,该结构使得金属液流动到辅助槽400内为绕着伸缩杆73以及限位凸起冷却定型形成附着部50,受限位凸起的作用,使得附着部50附着在伸缩杆73上;当柱电动推杆带动动模6移动远离定模4时,动模6移动到伸缩杆73不受外力作用且动模6带动伸缩杆73远离辅助槽400,此时,伸缩杆73带动附着部50离开辅助槽400,连带压铸件5一起离开型腔40,从而完成初步脱模;其中,在主电动推杆30推动动模6朝向定模4移动或者远离定模4移动时,辅助电动推杆71不工作,从而使得伸缩筒72在伸缩槽61内处于固定位置。

43.参阅图4,所述冲切部件8包括设置在所述支撑架81上的冲切电动推杆82,所述冲切电动推杆82的尾端安装有冲切刀83,所述冲切刀83的刀刃的高度与所述型腔40与所述辅助槽400连接处的高度相对齐。

44.在上述技术方案中,伸缩杆73带动附着部50离开辅助槽400,连带压铸件5一起离开型腔40,从而完成初步脱模,然后冲切部件8中的冲切电动推杆82工作,使得冲切电动推杆82推动冲切刀83伸出,对附着部50与压铸件5之间的连接处进行切割,从而将附着部50从压铸件5上切割下来,切割完成后,压铸件5掉落或者被取走,之后辅助电动推杆71工作,带动伸缩筒72和伸缩杆73一起朝向伸缩槽61内移动,附着部50的尺寸大于伸缩槽61的尺寸,受伸缩槽61外部的抵制作用,使得附着部50从伸缩杆73的尾端掉落,从而完成全部的脱模步骤。

45.所述主电动推杆30处设置有主控制器,所述辅助电动推杆71处设置有辅助控制器,所述冲切电动推杆82处设置有冲切控制器,所述主控制器、辅助控制器以及所述冲切控制器互相感应。

46.在上述技术方案中,完成初步脱模时,主电动推杆30带动动模6和附着部50、压铸件5一起移动脱离型腔40,此时,主控制器对冲切控制器发出指令使得冲切电动推杆82工作,当冲切部件8完成工作时,冲切控制器对辅助控制器发出指令使得辅助电动推杆71工作,整个过程机械化程度较高,不仅使得压铸件5脱模简单,提高了压铸效果,还大大提高了生产效率。

47.本实用新型中设置有辅助部件7和冲切部件8,辅助部件7带动附着部50连带压铸件5一起离开型腔40,从而完成初步脱模,然后通过冲切部件8将附着部50从压铸件5上切下,从而完成整体脱模步骤,得到完整的压铸件5,该步骤得到的压铸件5结构完整,整个过

程机械化程度较高,不仅使得压铸件5脱模简单,提高了压铸效果,还大大提高了生产效率。

48.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。