1.本发明涉及硬质合金加工技术领域,具体为一种硬质合金部件铸造成型模具。

背景技术:

2.硬质合金时现代工业中常用的一种合金基材,其具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度,因此广泛应用于机械,化工,石油,冶金,电子和国防工业等领域的零部件的制造。

3.现有专利(申请号:cn200710001459.3)硬质合金体的凝胶浇铸方法,其中得到的凝胶体可具有复杂的形状和高生坯密度,具有良好的均一性和非常良好的机械性能,以对该凝胶体进行脱模和干燥而没有显著的变形和裂隙。该方法涉及,通过将具有良好分散性质的wc-co硬质合金粉末含水淤浆凝胶化形成凝胶体,其中通过单体和交联剂的温度引发聚合反应,并在自由基引发剂催化下形成凝胶体。通过将凝胶体进一步干燥、加热和烧结,得到致密的硬质合金体。

4.上述专利中将硬质合金粉末形成复杂形状的方法是凝胶浇铸法,工序包括将体系从液体悬浮态到固态的转变,其中液体的粘度适于在低的外加压力下进行浇铸,但是现有的模具中,当由金属粉末与粘结剂的混合液从进料口沿着浇道流入凹模槽内部冷却成型时,由于混合液的温度较高会使上模和下模之间间隙的空气受热膨胀影响合模,降低上模与下模之间结合的紧密性,导致型腔内的液体冷却成型中发生变形等缺陷,同时在生产过程中液体冷却的等待时间较长,因此降低了硬质合金的生产效率。

5.为此,提出一种硬质合金部件铸造成型模具。

技术实现要素:

6.本发明的目的在于提供一种硬质合金部件铸造成型模具,通过设置卡合块与连接框,使卡合块插入连接框的内部,并且两者通过第一凸起以及第二凸起相互卡合,从而保证了上模具与下模具之间连接的紧密性,同时通过在转动杆表面设置螺纹与第一凸起、第二凸起相互配合,增加了在u型板与活动板移动的难度,使得上模具与下模具之间的结合更加牢固,保证了最终冷却成型的部件的质量,同时通过在冷却腔内部注入水流能够有效缩短液体冷却的时间,提高硬质合金的生产效率,并且利用水流对转动叶片的阻力与第一凸起、第二凸起以及转动杆相互配合,能够有效的增加转动杆在生产过程中的转动难度,有效加强了第一凸起与第二凸起之间卡合的牢固性,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种硬质合金部件铸造成型模具,包括底座、上模具、下模具、凸模、进料口、冷却腔以及卡紧机构,所述下模具固定连接于底座的上端外表面,且下模具的上端外表面开设有凹模槽,所述上模具通过卡紧机构与下模具活动连接,且上模具的下端外表面与凹模槽对应的位置固定连接有凸模,所述上模具的上端外表面靠近一侧的位置开设有进料口;

8.所述卡紧机构包括卡合块、连接框、第一凸起、第二凸起、活动板、弹簧以及限位杆,所述卡合块的数量为四组,四组所述卡合块分别固定连接于上模具的前后两端外表面靠近两侧的位置,且卡合块与连接框一一对应,所述连接框固定连接于下模具的外表面与卡合块对应的位置,且下模具的外表面位于连接框内部的位置开设有矩形孔,所述矩形孔的内表面的两侧均开设有安装槽,且安装槽的内部固定连接有限位杆,所述限位杆的外表面活动连接有安装块,且限位杆的外表面靠近一端的位置套接有弹簧,所述弹簧的一端与安装槽的内表面固定连接,另一端与安装块固定连接;

9.所述活动板固定连接于与同一矩形孔相对应的两组安装块之间,且活动板外表面靠近连接框的一侧固定连接有若干组第一凸起,所述卡合块的外表面与第一凸起对应的位置固定连接有若干组第二凸起,且第一凸起与第二凸起相互啮合。

10.通过采用上述技术方案,通过设置卡合块与连接框,使卡合块插入连接框的内部,并且两者通过第一凸起以及第二凸起相互卡合,从而保证了上模具与下模具之间连接的紧密性。

11.优选的,所述活动板外表面与第一凸起连接处开设有弧形槽,且第一凸起包括两组弧形块、活动轴以及转动板,所述第一凸起整体呈球形,所述转动板活动连接于两组弧形块之间,两组弧形块固定连接于弧形槽的内部,所述转动板的两侧外表面靠近中部的位置固定连接有活动轴,且活动轴的一端与转动板固定连接,另一端贯穿至与其相对应的弧形块的内部并与弧形块活动连接。

12.通过采用上述技术方案,在上模具与下模具相互卡合的过程中,卡合块表面的第二凸起反复挤压第一凸起使其推动活动板沿矩形孔内部移动,从而实现卡合块在连接框内部移动,同时通过使转动板与两侧的弧形块活动连接,能够在保证第二凸起与第一凸起稳定卡合的同时,使第一凸起在第二凸起沿连接框内部上下移动的过程中,转动板随着第二凸起转动,有效降低第一凸起与第二凸起之间的摩擦,从而降低装置在使用过程中的损耗。

13.优选的,所述下模具的内部靠近底端的位置开设有储水腔,且下模具的内部开设有冷却腔,所述冷却腔位于储水腔与凹模槽之间,且储水腔的内部设置有微型水泵,所述微型水泵的输出端设置有导流管,且导流管远离微型水泵的一端贯穿至冷却腔的内部,所述储水腔的一侧外表面开设有进水孔,所述冷却腔的内表面靠近底端的位置开设出水孔,且出水孔的内部固定连接有出水管,所述出水管的一端位于冷却腔内部,另一端贯穿至储水腔的内部,且出水管的外表面设置有阀门。

14.通过采用上述技术方案,通过设置卡合块与连接框,使卡合块插入连接框的内部,并且两者通过第一凸起以及第二凸起相互卡合,从而保证了上模具与下模具之间连接的紧密性,但是在生产过程中液体冷却的等待时间较长,降低了硬质合金的生产效率,因此通过设置储水腔与冷却腔,在使用过程中,操作人员向储水腔的内部注入一定量的水流,此时阀门处于关闭状态,然后再通过控制微型水泵,将储水腔内部的水流通过导流管362导入冷却腔的内部,直至水面与冷却腔内表面的顶端接触,因此有效缩短了浇筑液体的冷却的时间,提高了硬质合金的生产效率,当水面与冷却腔内表面的顶端接触时,开启阀门,同时微型水泵处于工作状态,因此冷却腔内部的水流源源不断的经过出水孔、出水管流向储水腔的内部,且在该过程中,冷却腔内部的进水量等于出水量,因此水面始终与冷却腔内部的顶端接触,从而通过水流的流动有效的加强装置的冷却效果。

15.优选的,位于同一侧的两组活动板之间远离连接框的一侧固定连接有u型板,所述下模具的内部与两组u型板对应的位置开设有活动腔,且活动腔的内表面与位于同一侧的两组矩形孔的内表面相通,两组所述活动腔的内表面靠近一侧的位置均固定连接有轴承,两组轴承之间固定连接有转动杆,所述转动杆的一端与一组轴承固定连接,另一端贯穿两组u型板、冷却腔以及活动腔并与另一组轴承固定连接,所述转动杆的外表面靠近两端的位置均设置有螺纹,两组螺纹的旋向相反,所述转动杆与两组u型板均螺纹连接。

16.通过采用上述技术方案,在卡合块与连接框相互卡合时,活动板沿矩形孔反复挤压弹簧并推动u型板在活动腔的内部沿转动杆做往返运动,由于转动杆与两组u型板均螺纹连接,且转动杆外表面两端的螺纹旋向相反,因此,在u型板沿转动杆做往返运动时,需要转动杆正反转动,因此通过在转动杆表面设置螺纹增加了u型板与活动板45移动的难度,有效加强了第一凸起与第二凸起之间卡合的牢固性。

17.优选的,所述转动杆的外表面位于冷却腔内部的位置固定连接于转动环,且冷却腔内表面与转动杆的连接处设置有密封圈,所述转动环的外表面固定连接有若干组转动叶片,且转动叶片呈扇形,所述导流管远离微型水泵的一端设置有喷头,且喷头呈向转动叶片方向倾斜状。

18.通过采用上述技术方案,在使用过程中,通过向冷却腔内部注入水流,有效缩短了浇筑液体的冷却的时间,通过水流的流动有效的加强装置的冷却效果,当冷却腔内部的水面与冷却腔内表面的顶端接触时,转动叶片完全没入水流中,因此水流对转动叶片的转动增加了较大的阻力,与转动杆配合加强了转动杆转动的难度,从而在有效缩短液体冷却时间的同时,增加转动杆在生产过程中的转动难度,提高了上模具与下模具之间连接的稳固性,同时在注入水流的过程中,喷头366喷向转动叶片392表面,在水流的冲击下,转动叶片392带动转动杆39反向转动,从而使u型板48推动活动板45向靠近连接框42的方向移动,使第一凸起43与第二凸起44紧密贴合,从而提高两者卡合的牢固性。

19.优选的,所述转动环的外表面靠近顶端的位置固定连接有两组固定杆,且固定杆分别位于两组相邻的转动叶片之间,所述固定杆远离转动环的一端固定连接有第一撞击球,所述冷却腔的内表面的顶端呈弧形,且冷却腔内表面的顶端与第一撞击球对应的位置固定连接有连接绳,所述连接绳的下端外表面固定连接有第二撞击球,且第二撞击球受到第一撞击球碰撞时撞向冷却腔的呈弧形的顶端面。

20.通过采用上述技术方案,在使用过程中,通过设置转动叶片,能够在有效缩短液体冷却时间的同时,增加转动杆在生产过程中的转动难度,提高了上模具与下模具之间连接的稳固性,同时通过设置第一撞击球与第二撞击球,能够有效的降低装置的脱模难度,同时提高成模效果,当需要脱模时,操作人员关闭微型水泵,因此冷却腔内部的水流通过出水管进入储水腔的内部,转动叶片失去水的阻力,然后操作人员将上模具与下模具分离,在该过程中,第二凸起再次反复挤压第一凸起以及活动板,因此使转动杆在一定角度范围内带动起表面的转动杆以及第一撞击球做正反转动,并利用第一撞击球撞击第二撞击球,使第二撞击球撞向冷却腔内部呈弧形的顶端面,从而产生振动,降低凹模槽内部出现部分黏连的几率,提高成模效果,从而保证了最终冷却成型的部件的质量。

21.与现有技术相比,本发明的有益效果是:

22.1、通过设置卡合块与连接框,使卡合块插入连接框的内部,并且两者通过第一凸

起以及第二凸起相互卡合,从而保证了上模具与下模具之间连接的紧密性,同时通过在转动杆表面设置螺纹与第一凸起、第二凸起相互配合,增加了在u型板与活动板移动的难度,使得上模具与下模具之间的结合更加牢固,保证了最终冷却成型的部件的质量;

23.2、同时通过在冷却腔内部注入水流能够有效缩短液体冷却的时间,提高硬质合金的生产效率,并且利用水流对转动叶片的阻力与第一凸起、第二凸起以及转动杆相互配合,能够有效的增加转动杆在生产过程中的转动难度,有效加强了第一凸起与第二凸起之间卡合的牢固性。

附图说明

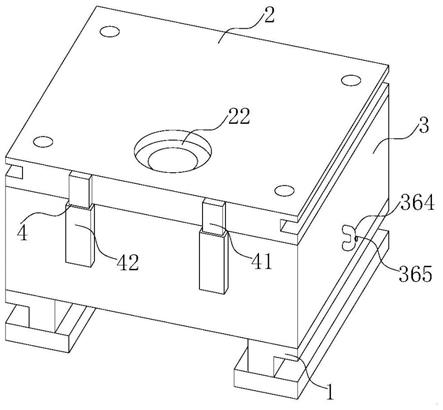

24.图1为本发明的结构示意图;

25.图2为本发明的侧视图;

26.图3为本发明的图2的e-e剖视图;

27.图4为本发明的图3的a的放大图;

28.图5为本发明的图3的b的放大图;

29.图6为本发明的图3的f-f剖视图;

30.图7为本发明的图6的c的放大图;

31.图8为本发明的图6的d的放大图;

32.图9为本发明的转动叶片与固定杆的结合视图。

33.图中:1、底座;2、上模具;21、凸模;22、进料口;3、下模具;31、冷却腔;32、凹模槽;33、矩形孔;34、安装槽;35、安装块;36、储水腔;361、微型水泵;362、导流管;363、出水孔;364、出水管;365、阀门;366、喷头;37、活动腔;38、轴承;39、转动杆;391、转动环;392、转动叶片;393、固定杆;394、第一撞击球;395、连接绳;396、第二撞击球;4、卡紧机构;41、卡合块;42、连接框;43、第一凸起;431、弧形块;432、活动轴;433、转动板;44、第二凸起;45、活动板;451、弧形槽;46、弹簧;47、限位杆;48、u型板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.请参阅图1至图9,本发明提供一种技术方案:

36.一种硬质合金部件铸造成型模具,如图1至图7所示,包括底座1、上模具2、下模具3、凸模21、进料口22、冷却腔31以及卡紧机构4,所述下模具3固定连接于底座1的上端外表面,且下模具3的上端外表面开设有凹模槽32,所述上模具2通过卡紧机构4与下模具3活动连接,且上模具2的下端外表面与凹模槽32对应的位置固定连接有凸模21,所述上模具2的上端外表面靠近一侧的位置开设有进料口22;

37.所述卡紧机构4包括卡合块41、连接框42、第一凸起43、第二凸起44、活动板45、弹簧46以及限位杆47,所述卡合块41的数量为四组,四组所述卡合块41分别固定连接于上模具2的前后两端外表面靠近两侧的位置,且卡合块41与连接框42一一对应,所述连接框42固

定连接于下模具3的外表面与卡合块41对应的位置,且下模具3的外表面位于连接框42内部的位置开设有矩形孔33,所述矩形孔33的内表面的两侧均开设有安装槽34,且安装槽34的内部固定连接有限位杆47,所述限位杆47的外表面活动连接有安装块35,且限位杆47的外表面靠近一端的位置套接有弹簧46,所述弹簧46的一端与安装槽34的内表面固定连接,另一端与安装块35固定连接;

38.所述活动板45固定连接于与同一矩形孔33相对应的两组安装块35之间,且活动板45外表面靠近连接框42的一侧固定连接有若干组第一凸起43,所述卡合块41的外表面与第一凸起43对应的位置固定连接有若干组第二凸起44,且第一凸起43与第二凸起44相互啮合。

39.通过采用上述技术方案,通过设置卡合块41与连接框42,使卡合块41插入连接框42的内部,并且两者通过第一凸起43以及第二凸起44相互卡合,从而保证了上模具2与下模具3之间连接的紧密性。

40.作为本发明的一种实施例,如图6所示,所述活动板45外表面与第一凸起43连接处开设有弧形槽451,且第一凸起43包括两组弧形块431、活动轴432以及转动板433,所述第一凸起43整体呈球形,所述转动板433活动连接于两组弧形块431之间,两组弧形块431固定连接于弧形槽451的内部,所述转动板433的两侧外表面靠近中部的位置固定连接有活动轴432,且活动轴432的一端与转动板433固定连接,另一端贯穿至与其相对应的弧形块431的内部并与弧形块431活动连接。

41.在上模具2与下模具3相互卡合的过程中,卡合块41表面的第二凸起44反复挤压第一凸起43使其推动活动板45沿矩形孔33内部移动,从而实现卡合块41在连接框42内部移动,同时通过使转动板433与两侧的弧形块431活动连接,能够在保证第二凸起44与第一凸起43稳定卡合的同时,使第一凸起43在第二凸起44沿连接框42内部上下移动的过程中,转动板433随着第二凸起44转动,有效降低第一凸起43与第二凸起44之间的摩擦,从而降低装置在使用过程中的损耗。

42.作为本发明的一种实施例,如图1与图2所示,所述下模具3的内部靠近底端的位置开设有储水腔36,且下模具3的内部开设有冷却腔31,所述冷却腔31位于储水腔36与凹模槽32之间,且储水腔36的内部设置有微型水泵361,所述微型水泵361的输出端设置有导流管362,且导流管362远离微型水泵361的一端贯穿至冷却腔31的内部,所述储水腔36的一侧外表面开设有进水孔,所述冷却腔31的内表面靠近底端的位置开设出水孔363,且出水孔363的内部固定连接有出水管364,所述出水管364的一端位于冷却腔31内部,另一端贯穿至储水腔36的内部,且出水管364的外表面设置有阀门365。

43.通过设置卡合块41与连接框42,使卡合块41插入连接框42的内部,并且两者通过第一凸起43以及第二凸起44相互卡合,从而保证了上模具2与下模具3之间连接的紧密性,但是在生产过程中液体冷却的等待时间较长,降低了硬质合金的生产效率,因此通过设置储水腔36与冷却腔31,在使用过程中,操作人员向储水腔36的内部注入一定量的水流,此时阀门365处于关闭状态,然后再通过控制微型水泵361,将储水腔36内部的水流通过导流管362导入冷却腔31的内部,直至水面与冷却腔31内表面的顶端接触,因此有效缩短了浇筑液体的冷却的时间,提高了硬质合金的生产效率,当水面与冷却腔31内表面的顶端接触时,开启阀门365,同时微型水泵361处于工作状态,因此冷却腔31内部的水流源源不断的经过出

水孔363、出水管364流向储水腔36的内部,且在该过程中,冷却腔31内部的进水量等于出水量,因此水面始终与冷却腔31内部的顶端接触,从而通过水流的流动有效的加强装置的冷却效果。

44.作为本发明的一种实施例,如图5所示,位于同一侧的两组活动板45之间远离连接框42的一侧固定连接有u型板48,所述下模具3的内部与两组u型板48对应的位置开设有活动腔37,且活动腔37的内表面与位于同一侧的两组矩形孔33的内表面相通,两组所述活动腔37的内表面靠近一侧的位置均固定连接有轴承38,两组轴承38之间固定连接有转动杆39,所述转动杆39的一端与一组轴承38固定连接,另一端贯穿两组u型板48、冷却腔31以及活动腔37并与另一组轴承38固定连接,所述转动杆39的外表面靠近两端的位置均设置有螺纹,两组螺纹的旋向相反,所述转动杆39与两组u型板48均螺纹连接。

45.在卡合块41与连接框42相互卡合时,活动板45沿矩形孔33反复挤压弹簧46并推动u型板48在活动腔37的内部沿转动杆39做往返运动,由于转动杆39与两组u型板48均螺纹连接,且转动杆39外表面两端的螺纹旋向相反,因此,在u型板48沿转动杆39做往返运动时,需要转动杆39正反转动,因此通过在转动杆39表面设置螺纹增加了u型板48与活动板45移动的难度,有效加强了第一凸起43与第二凸起44之间卡合的牢固性。

46.作为本发明的一种实施例,如图4与图5所示,所述转动杆39的外表面位于冷却腔31内部的位置固定连接于转动环391,且冷却腔31内表面与转动杆39的连接处设置有密封圈,所述转动环391的外表面固定连接有若干组转动叶片392,且转动叶片392呈扇形,所述导流管362远离微型水泵361的一端设置有喷头366,且喷头366呈向转动叶片392方向倾斜状。

47.在使用过程中,通过向冷却腔31内部注入水流,有效缩短了浇筑液体的冷却的时间,通过水流的流动有效的加强装置的冷却效果,当冷却腔31内部的水面与冷却腔31内表面的顶端接触时,转动叶片392完全没入水流中,因此水流对转动叶片392的转动增加了较大的阻力,与转动杆39配合加强了转动杆39转动的难度,从而在有效缩短液体冷却时间的同时,增加转动杆39在生产过程中的转动难度,提高了上模具2与下模具3之间连接的稳固性,同时在注入水流的过程中,喷头366喷向转动叶片392表面,在水流的冲击下,转动叶片392带动转动杆39反向转动,从而使u型板48推动活动板45向靠近连接框42的方向移动,使第一凸起43与第二凸起44紧密贴合,从而提高两者卡合的牢固性。

48.作为本发明的一种实施例,如图2至图4所示,所述转动环391的外表面靠近顶端的位置固定连接有两组固定杆393,且固定杆393分别位于两组相邻的转动叶片392之间,所述固定杆393远离转动环391的一端固定连接有第一撞击球394,所述冷却腔31的内表面的顶端呈弧形,且冷却腔31内表面的顶端与第一撞击球394对应的位置固定连接有连接绳395,所述连接绳395的下端外表面固定连接有第二撞击球396,且第二撞击球396受到第一撞击球394碰撞时撞向冷却腔31的呈弧形的顶端面。

49.在使用过程中,通过设置转动叶片392,能够在有效缩短液体冷却时间的同时,增加转动杆39在生产过程中的转动难度,提高了上模具2与下模具3之间连接的稳固性,同时通过设置第一撞击球394与第二撞击球396,能够有效的降低装置的脱模难度,同时提高成模效果,当需要脱模时,操作人员关闭微型水泵361,因此冷却腔31内部的水流通过出水管364进入储水腔36的内部,转动叶片392失去水的阻力,然后操作人员将上模具2与下模具3

分离,在该过程中,第二凸起44再次反复挤压第一凸起43以及活动板45,因此使转动杆39在一定角度范围内带动起表面的转动杆39以及第一撞击球394做正反转动,并利用第一撞击球394撞击第二撞击球396,使第二撞击球396撞向冷却腔31内部呈弧形的顶端面,从而产生振动,降低凹模槽32内部出现部分黏连的几率,提高成模效果,从而保证了最终冷却成型的部件的质量。

50.工作原理:在使用过程中,将卡合块41与连接框42一一对应,并向下按压上模具2,使第一在卡合块41与连接框42相互卡合时,上模具2与下模具3相互卡合的过程中,卡合块41表面的第二凸起44反复挤压第一凸起43使其推动活动板45沿矩形孔33内部移动,从而实现卡合块41在连接框42内部移动,同时通过使转动板433与两侧的弧形块431活动连接,能够在保证第二凸起44与第一凸起43稳定卡合的同时,使第一凸起43在第二凸起44沿连接框42内部上下移动的过程中,转动板433随着第二凸起44转动,有效降低第一凸起43与第二凸起44之间的摩擦,从而降低装置在使用过程中的损耗,同时活动板45沿矩形孔33反复挤压弹簧46并推动u型板48在活动腔37的内部沿转动杆39做往返运动,由于转动杆39与两组u型板48均螺纹连接,且转动杆39外表面两端的螺纹旋向相反,因此,在u型板48沿转动杆39做往返运动时,需要转动杆39正反转动,因此通过在转动杆39表面设置螺纹增加了u型板48与活动板45移动的难度,有效加强了第一凸起43与第二凸起44之间卡合的牢固性,并且通过向冷却腔31内部注入水流,有效缩短了浇筑液体的冷却的时间,通过水流的流动有效的加强装置的冷却效果,当冷却腔31内部的水面与冷却腔31内表面的顶端接触时,转动叶片392完全没入水流中,因此水流对转动叶片392的转动增加了较大的阻力,与转动杆39配合加强了转动杆39转动的难度,从而在有效缩短液体冷却时间的同时,增加转动杆39在生产过程中的转动难度,提高了上模具2与下模具3之间连接的稳固性。

51.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。