1.本实用新型涉及电机壳体生产设备领域,特别涉及一种用于新能源电机壳体的压铸模具。

背景技术:

2.以电力驱动的新能源汽车中具有电机总成等核心零部件来作为动力件,在电机总成中,电机壳体用于承载定子和转子。为满足散热和安装需求,一些电机壳体的结构相对复杂,特别是电机壳体的外侧壁具有一些横向或者斜向的凸条结构。现有的一些压铸模具,受其结构限制,导致金属液无法充分地填满型腔,导致无法形成完整的凸条结构,电机壳体的成型质量较差,废品率较高。

技术实现要素:

3.本实用新型的目的在于提供一种用于新能源电机壳体的压铸模具,能够提高电机壳体的成型质量,降低废品率。

4.为实现上述目的,提供一种用于新能源电机壳体的压铸模具,其包括:定模组件,其右侧设置有呈上下贯通的进浇筒,底面设置有芯柱、位于芯柱右侧的进浇流道和位于芯柱左侧的第一渣包流道,所述进浇筒的底面开设有连通进浇流道和进浇筒内腔的第一缺口;动模组件,设置于定模组件的底部,并与定模组件围设形成一呈前后贯通的抽芯通道,所述动模组件的右侧设置有进浇柱,所述进浇柱插设于所述进浇筒,所述动模组件的顶面设置有第二渣包流道和第三渣包流道,所述第三渣包流道连通第一渣包流道,所述第二渣包流道位于抽芯通道的底面,并位于芯柱的左侧;型块组件,包括相对布置的两分型块,两所述分型块均滑动插设于抽芯通道,所述芯柱位于两分型块之间。

5.根据所述的一种用于新能源电机壳体的压铸模具,所述进浇流道包括主浇道、分浇道和浇口道,所述主浇道的一端连通第一缺口,所述分浇道设置为两条并分设于主浇道的前后两侧,两条所述分浇道的一端均连通主浇道的另一端,浇口道设置为多个并绕芯柱布置,其中,至少一个浇口道连通其中一分浇道,其余浇口道连通另一分浇道。

6.根据所述的一种用于新能源电机壳体的压铸模具,所述第一渣包流道包括第一渣包槽、第一渣包支道和第一渣包主道,所述第一渣包槽设置为两个以上并绕芯柱布置,各所述第一渣包槽均连通有一第一渣包支道,各第一渣包流道均与第一渣包主道连通。

7.根据所述的一种用于新能源电机壳体的压铸模具,所述第一渣包流道设置为两个并呈前后间隔布置,两所述第一渣包流道的第一渣包主道均与第三渣包流道连通。

8.根据所述的一种用于新能源电机壳体的压铸模具,所述第二渣包流道的端部延伸至动模组件的左侧面。

9.根据所述的一种用于新能源电机壳体的压铸模具,所述第二渣包流道包括第二渣包槽和第二渣包主道,所述第二渣包槽设置为两个以上并绕芯柱布置,且两所述第二渣包槽均与第二渣包主道连通。

10.根据所述的一种用于新能源电机壳体的压铸模具,所述动模组件包括动模主体和安装块,所述动模主体的右侧顶部设置有安装槽,所述安装块插设于安装槽,且进浇柱设置于安装块的顶部。

11.根据所述的一种用于新能源电机壳体的压铸模具,所述定模组件包括定模主体、第一底块和第二底块,所述进浇筒设置于定模主体的右侧,所述第一底块设置于定模主体的左侧底部,所述第二底块设置于定模主体的右侧底部,第二底块设置为两个并呈前后布置,所述安装块设置于两第二底块之间。

12.上述方案具有如下至少一个有益效果:通过上述结构,能够确保电机壳体在压铸成型时形成完整的凸条结构,提高电机壳体的成型质量,降低废品率;进浇筒与芯柱之间具有一定的距离,进而使得金属液能够在进浇流道充分、均匀流动,使得型腔能够较为均匀地流入金属液;进浇筒与进浇柱插配,以便于定模组件与动模组件在合模时对准。

13.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

14.下面结合附图和实施例对本实用新型进一步地说明;

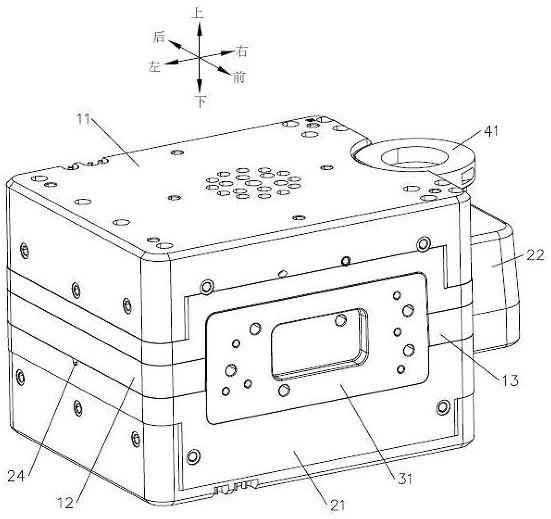

15.图1为本实用新型实施例的结构图;

16.图2为本实用新型实施例的分解图;

17.图3为定模组件的结构图;

18.图4为定模组件的仰视图;

19.图5为动模组件的俯视图;

20.图6为本实用新型另一实施例中锁止组件、动模和分型块的配合示意图。

具体实施方式

21.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

22.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

24.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

25.参照图1至图5,一种用于新能源电机壳体的压铸模具,其包括定模组件10、动模组件20和型块组件。定模组件10的右侧设置有呈上下贯通的进浇筒41,底面设置有芯柱14、进浇流道15和第一渣包流道16,进浇流道15位于芯柱14的右侧,第一渣包流道16位于芯柱14的左侧,在进浇筒41的底面开设有连通进浇流道15和进浇筒41内腔的第一缺口411。动模组件20设置于定模组件10的底部,并与定模组件10围设形成一个呈前后贯通的抽芯通道,动模组件20的右侧设置有进浇柱42,进浇柱42插设于进浇筒41,进浇柱42的外表面与进浇筒41的内壁围设形成浇道。动模组件20的顶面设置有第二渣包流道23和第三渣包流道24,第三渣包流道24连通第一渣包流道16,第二渣包流道23位于抽芯通道的底面,并位于芯柱14的左侧。型块组件包括相对布置的两个分型块31,两个分型块31呈前后布置并均滑动插设于抽芯通道,芯柱14位于两个分型块31之间。定模组件10、动模组件20和型块组件围设形成型腔,该型腔的顶部右侧连通进浇流道15,顶部左侧连通第一渣包流道16,底部左侧连通第二渣包流道23。

26.在生产时,金属液经进浇筒41流入进浇流道15,然后自型腔的右侧顶部流入型腔,金属液在型腔内自上而下流动的同时还自右向左流动,确保金属液能够充分、均匀地填满整个型腔,处于流动前端的金属液最后自型腔的左侧顶部流入第一渣包流道16,自型腔的左侧底部流入第二渣包流道23。芯柱14用于成型电机壳体的内侧壁;分型块31用于成型电机壳体的外侧壁,以及其外侧壁上的凸条结构;定模组件10用于成型电机壳体的顶部,动模组件20用于成型电机壳体的底部。通过上述结构能够确保电机壳体在压铸成型时形成完整的凸条结构,提高电机壳体的成型质量,降低废品率。

27.进浇流道15包括主浇道151、分浇道152和浇口道153,主浇道151的一端连通第一缺口411,分浇道152设置为两条并分设于主浇道151的前后两侧,两条分浇道152的一端均连通主浇道151的另一端,浇口道153设置为多个并绕芯柱14布置,其中,至少一个浇口道153连通其中一个分浇道152,其余浇口道153连通另一个分浇道152。例如,浇口道153设置为6个并依次排列,位于前侧的三个浇口道153连通前侧的分浇道152,位于后侧的三个浇口道153连通后侧的分浇道152。通过该结构可使金属液在进浇流道15充分流动分散,并均匀分配于型腔的顶部右侧,使得金属液能够均匀地自型腔右侧顶部流入,使得金属液在型腔内的流动前端较为一致,提高成型质量。

28.第一渣包流道16包括第一渣包槽161、第一渣包支道162和第一渣包主道163,第一渣包槽161设置为两个以上并绕芯柱14布置,各第一渣包槽161均连通有一个第一渣包支道162,各第一渣包流道16均与第一渣包主道163连通。其中,第一渣包流道16设置为两个并呈前后间隔布置,两个第一渣包流道16的第一渣包主道163均与第三渣包流道24连通。

29.例如,其中一个第一渣包流道16包括两个第一渣包槽161和两个第一渣包支道162,两个第一渣包槽161间隔布置,两个第一渣包支道162一一对应连通两个第一渣包槽161,且两个第一渣包支道162均与该第一渣包流道16的第一渣包主道163连通。另一个第一渣包流道16包括三个第一渣包槽161和三个第一渣包支道162,三个第一渣包槽161依次排列布置,三个第一渣包支道162一一对应连通三个第一渣包槽161,且三个第一渣包支道162均与该第一渣包流道16的第一渣包主道163连通。通过上述结构可使金属液较为均匀一致地自型腔的左侧顶部流出。

30.第二渣包流道23的端部延伸至动模组件20的左侧面,以利于其排气,确保金属液

充分流动于型腔。

31.第二渣包流道23包括第二渣包槽231和第二渣包主道232,第二渣包槽231设置为两个以上并绕芯柱14布置,且两个第二渣包槽231均与第二渣包主道232连通。其中,第二渣包流道23设置为两个并呈前后间隔布置。例如,每个第二渣包流道23均包括两个第二渣包槽231和一个第二渣包主道232,第二渣包流道23中的两个第二渣包槽231分别连通于对应的第二渣包流道23的两端。通过该结构可使金属液较为均匀一致地自型腔的左侧底部流出。

32.动模组件20包括动模主体21和安装块22,动模主体21的右侧顶部设置有安装槽211,安装块22插设于安装槽211,且进浇柱42设置于安装块22的顶部。定模组件10包括定模主体11、第一底块12和第二底块13,进浇筒41设置于定模主体11的右侧,第一底块12设置于定模主体11的左侧底部,第二底块13设置于定模主体11的右侧底部,第二底块13设置为两个并呈前后布置,安装块22设置于两个第二底块13之间,且定模主体11的右侧底部还开设有第二缺口111,安装块22的顶部插设于第二缺口111。通过上述结构可便于定模组件10和动模组件20在合模时进行对准。

33.在压铸生产时,通过液压油缸等结构驱动分型块31移动,在合模浇注时,两个分型块31均朝向芯柱14移动,在分型取件时,两个分型块31背向芯柱14移动。在一些实施例中,为了避免分型块31在生产时因胀型力而发生退位,以及避免分型块31过于靠近芯柱14,在动模主体21上还设置有锁止组件50。

34.具体的,参照图6,每个分型块31的左右两侧各设置有一个锁止组件50,动模主体21上设置有沿前后方向布置并连通抽芯通道的滑道212,分型块31的背向芯柱14的一侧设置有第一导斜面32。其中,锁止组件50包括锁紧块51、油缸支架52和锁紧油缸53,锁紧块51滑动设置于滑道212,油缸支架52设置于动模主体21的外侧,锁紧油缸53设置于油缸支架52上并连接锁紧块51。锁紧块51的端部设置有与第一导斜面32接触配合的第二导斜面511。各锁紧块51的纵投影均呈t字形,锁紧块51在移动时可止抵动模主体21的外侧壁。

35.在生产时,液压油缸驱动分型块31朝向芯柱14移动,然后锁紧油缸53驱动锁紧块51移动,第二导斜面511与第一导斜面32接触配合并推压第一导斜面32,驱使分型块31进一步朝向芯柱14移动微调。通过锁止组件50可将分型块31予以锁紧,将分型块31可靠定位,避免分型块31在生产过程中发生退位现象。其中,通过设置第一导斜面32和第二导斜面511,锁紧块51在滑动时,先将第二导斜面511与第一导斜面32接触,然后逐渐推压第一导斜面32,使得分型块31缓慢地朝向芯柱14移动以实现分型块31的微调到位,使得两个分型块31紧密接触,并避免分型块31与锁紧块51之间存在间隙,可使锁紧块51与分型块31之间的配合更稳定、可靠。此外,锁紧块51在移动时可止抵动模主体21的外侧壁,可以避免某一个锁紧块51因行程过大而导致对应的分型块31移动过度,避免产生两个分型块31相对动模主体21移动错位,甚至使得分型块31顶到芯柱14的情况。

36.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。