1.本技术涉及机械加工领域,尤其是一种防爆气体探测器压铸模具及其压铸方法。

背景技术:

2.为保证防爆探测器的使用及安全性能,防爆探测器的外壳选用高强度的铝合金材料;若使用铝合金胚料进行机加工外壳,将使外壳成本高昂及加工时间长,为降低成本及提升效率,防爆探测器的外壳通常使用铝合金压铸模来进行加工,防爆探测器的外壳应具有密封以及防爆性能。

3.本产品通过铝合金压铸形成圆筒状的压铸件,以作为防爆探测器的外壳部分零件,该压铸件为开口向下的圆筒状结构,对应的压铸模具由位于下方的圆柱状型芯和位于上方的圆筒装型腔合模,从而能够在型芯与型腔之间压铸形成圆筒状的模腔。

4.压铸流程中铝合金溶液低速或高速铸造充型进模具的模腔内,但是溶液从浇口附近模腔运动至远离浇口模腔的过程中,由于模腔为圆筒状,侧壁具有一定的高度,通常不能一次将模腔填满,而是会在合金溶液的不断注射下,到达远离浇口模腔后回流,从而将整个模腔填满。

5.由于铝合金溶液与模腔中的空气接触,最初进入模腔中的溶液与空气接触之后急剧冷却并氧化形成首端冷料,严重影响成型后的压铸件质量;并且,回流的溶液会与顺流的溶液产生涡流,产生气泡并且产生回流冷料,气泡以及回流冷料的存在会导致压铸件的局部范围处有较大概率会有不密封现象,使气密要求的产品难以保证可靠,不能满足防爆探测器的性能要求。

6.因此,亟需一种压铸模具,以生产出能够满足本产品防爆探测器外壳气密性能要求的铝合金压铸件。

技术实现要素:

7.为了改善现有技术中铝合金压铸件气密性能不佳的问题。

8.本技术提供一种防爆气体探测器压铸模具及其压铸方法。

9.第一方面,本技术提供的一种防爆气体探测器压铸模具采用如下的方案:一种防爆气体探测器压铸模具,包括用于输入合金溶液的浇铸管,上模、下模以及用于容纳冷料和气泡的渣包排溢机构;所述上模的底面能够与所述下模的顶面贴合以合模,所述上模具有开口向下的型腔,所述下模安装有凸设于下模顶面的型芯,所述型腔与型芯能够合模形成模腔,所述渣包排溢机构与所述模腔连通;所述浇铸管位于所述模腔的外侧,且所述浇铸管与所述模腔之间连通有进料流道,所述渣包排溢组件包括用于容纳回流冷料和气泡的第一排溢件以及用于容纳首端冷料的第二排溢件,所述第一排溢件连通在靠近所述进料流道的模腔上,所述第二排溢件连通在远离所述进料流道的模腔上。

10.通过采用上述方案,通过设置有渣包排溢机构,有效的减少了压铸过程中冷料和气泡的影响;实际生产工况中,最先进入高温的铝合金溶液通常会与模腔中的空气混合,并

且由于温度的降低会形成冷料,因此冷料和氧化物的存在会导致压铸件的质量受到严重影响;并且,通常铝合金溶液顺着流动方向并不能一次将模腔填满,在溶液不断注入的情况下,最初进入的溶液到达远离进料流道的型腔后会产生回流。因此传统的压铸模具容易在靠近进料流道的模腔中聚集回流的冷料以及氧化渣,并且,回流的铝合金溶液容易回卷产生气泡,从而导致成型后的压铸件中存在气泡,气密性不佳,难以满足防爆探测器的气密性能要求。本技术技术方案通过设置有渣包排溢机构,在远离进料流道的模腔上连通第二排溢件,最先进入模腔中产生的首端冷料在不断地注入下,向远离进料流道的方向运动,并被容纳至第二排溢件中,有效的减少了氧化渣和冷料对压铸件产生的力学性能影响;另一方面,回流的高温铝合金溶液在进料流道附近产生的气泡和冷料,被第一排溢件容纳,从而有效的减少了型腔中的气泡,有效地提升了压铸件的气密性能。

11.可选的,所述第一排溢件包括第一渣包,所述第一渣包凹设在所述下模中;还包括用于输入铝合金溶液的进料流道,所述进料流道一侧的模腔具有容易回流产生冷料和气泡的溢流口,所述第一渣包与所述溢流口连通。

12.通过采用上述方案,通过在进料流道一侧的模腔上连通有第一渣包,从而对冷料和气泡进行的排溢。传统技术方案中,为了实现对冷料的容纳排除,通常是在浇铸管的内浇口上直接连通有渣包,并且将渣包与模腔相连,从而能够将最前端的铝合金溶液与空气接触产生的氧化渣和冷料容纳。但是传统的这种技术手段会在铝合金溶液刚进入时便直接将渣包填满,渣包无法对后续回流的冷料以及气泡进行容纳。本技术技术方案中,渣包并不与浇铸管直接相连,也不与进料流道直接相连;本技术技术方案中,高温的铝合金溶液从进料流道中流入的铝合金溶液不会直接进入第一渣包中,高压注射的铝合金溶液在达到模腔远离进料流道的一端后产生回流,并在进料流道的一侧产生大量的气泡和回流冷料,此时携带大量气泡和冷料的溶液顺势进入第一渣包中,进一步提升了防爆探测器外壳的气密性。

13.可选的,所述第一排溢件还包括安装在所述第一渣包与所述溢流口之间的第一溢流道,所述第一溢流道由溢流口向第一渣包倾斜向下设置,所述第一溢流道在所述第一渣包上的连接处低于所述第一渣包深度的一半所在的位置。

14.通过采用上述方案,在溢流口与第一渣包之间设置有第一溢流道,并使第一溢流道倾斜向第一渣包的位置,能够有效的防止铝合金溶液过早的堵塞溢流道和溢流口;传统技术方案中,由于合金溶液在流动过程中随着温度的降低会逐渐的凝固,因此即便是设置有渣包,也容易出现在溶液流入渣包的过程中,还未将渣包填满便已经将溢流道凝固堵塞的问题,使得排溢效果较差。本技术技术方案中,溢流道由溢流口向第一渣包倾斜向下设置,且低位端低于第一渣包深度的一半,这样金属液直接可以喷射到溢流槽的深腔;同时使得溢流道更深,减小了排液的阻力,进一步保证了铝合金溶液进入的稳定性;并且,倾斜式的设计还能増加溢流道的强度,顶出铸件时,渣包不至于自动从溢流道断开。

15.可选的,所述进料流道凹设在所述下模中,且所述进料流道与所述模腔连接处具有倾斜向上的导引面。

16.通过采用上述方案,进料流道与模腔连接处倾斜向上,一方面,铝合金溶液受到压力冲入模腔的过程中,若直接冲入型腔中,直接冲击型芯,冲击力转化为热能,不仅合金液的温度会升高,被冲击部位的模具温度也会升高很多,大大地增加了铝合金液与模具钢的亲和力以使得容易出现粘模的现象,被冲击部位的铝合金液与模具钢的亲和力増加,容易

发生熔融、焊合粘附。模具粘附了压铸合金的部位在铸件脱模时,型腔表面与铸件表面挤拉撕扯,会把铸件表皮层撕破,铸件表面就出现了粘模拉伤,影响压铸件质量;另一方面,倾斜向上的导引面能够对铝合金溶液的流向起到以导向的作用,使得高速运行的铝合金溶液向远离上模的方向运动,不会直接进入第一渣包中,从而保证了第一渣包能够留下足够的空间来容纳携带大量气泡和冷料的回流铝合金溶液。

17.可选的,所述第二排溢件包括凹设在下模上的第二渣包以及第二溢流道,所述第二溢流道的入口端连通在与进料流道相对的一端模腔上,所述第二溢流道的出口端连通在所述第二渣包入口端上。

18.通过采用上述方案,在模腔中与进料流道相对的一侧连通有第二渣包,铝合金溶液流动至远离进料流道的一端后,其首端携带的气体体积分数较高,且具有大量的氧化渣和冷料,因此本技术技术方案中,首端的铝合金溶液能够进入第二渣包中,从而保持压铸件本身的纯净,并使得材质更加紧实,表面更加光滑。进一步提升了压铸件的气密性能以及力学性能。

19.可选的,所述第二排溢件还包括用于容纳冷料的集污通道,所述集污通道的入口端与所述第二渣包的出口端连通,所述集污通道的另一端具有用于排出模腔中气体的排气空隙。

20.通过采用上述方案,设置有用于容纳冷料的集污通道,相较于传统技术方案中简单的通过集渣包收纳并排气的设计,本技术技术方案中,将第而渣包的出口端连接在集污通道的入口端上,进而能够容纳更多的铝合金溶液,并且由于集污通道的存在,首端的铝合金溶液流出模腔后会流动更长的距离,起到了一个缓冲的作用,在排出模腔中气体的同时,使得第二排溢件中的铝合金溶液能够得到有效的冷却凝固,有效地避免高速运动的铝合金溶液从排气空隙中飞出,造成安全事故。

21.可选的,所述压铸模具还包括顶模座以及底模座,所述上模安装在所述顶模座中,所述下模安装在所述底模座中,所述集污通道由呈波浪形凸设于顶模座的第一缓冲部以及呈波浪形凹设于底模座的第二缓冲部围合而成,所述第一缓冲部与所述第二缓冲部啮合以形成集污通道。

22.通过采用上述方案,第一缓冲部和第二缓冲部啮合的设置,以形成集污通道,啮合的设置对高速运动的气体和溶液都起到了较佳的缓冲效果,并且,在集污通道长度一定的情况下,使得溶液在集污通道中的行程大大提升,使得溶液有足够的时间在集污通道中冷却凝固,能够在排出进一步防止了高温铝合金溶液冲出集污通道造成安全事故的问题出现。

23.可选的,所述型芯顶面上远离进料流道的一侧凹设有第三渣包,所述第三渣包与所述型芯顶面的模腔连通。

24.通过采用上述方案,在型芯顶面设置有第三渣包,能够进一步容纳顺流的铝合金溶液中的冷料以及氧化渣,提升产品的纯净度。本技术技术方案的压铸件产品为具有一定高度的防爆探测器外壳,顺流的铝合金溶液在到达远离进料流道一端的模腔后,在该处的铝合金溶液携带气体的体积分数极大,并且具有大量的氧化渣和冷料,而下模上凹设的第二渣包能够对产品底部的溶液进行容纳。因此,型芯顶面上的第三渣包能够有效的对型芯顶面模腔中的冷料以及气泡进气容纳,进一步提升了产品的纯净度和性能。

25.可选的,所述下模中滑动连接有多根顶杆,所述底模座上可升降的安装有用于驱动顶杆升降的驱动板,多根所述顶杆连接在一块驱动板上,所有顶杆能够同时运动以将压铸件顶出。

26.通过采用上述方案,多根顶杆能够随着驱动板同步运动,保证了压铸件受力的稳定性。驱动板能够在底模座上滑移,而多根顶杆同时连接在一块驱动板上,由此,在开模后需要将压铸件顶出的过程中,多个顶杆能够同时上升以对压铸件施力,有效的保证了压铸件受力的稳定性,使得压铸件表面不会因为局部受力过大而出现裂痕,进一步保障了产品的气密性。

27.第二方面,基于防爆气体探测器压铸模具的一种压铸方法采用如下的技术方案:s1:顶模座向底模座运动以带动型腔与型芯合模形成模腔;s2:向模腔中注入高温铝合金溶液,保持压力至铝合金溶液凝固成型压铸件;s3:开模并通过驱动板带动所有顶杆同步将压铸件顶出;s4:切除压铸件上的第一渣包、第二渣包以及第三渣包。

28.通过采用上述方案,该方法首先通过型腔与型芯形成模腔,然后向模腔中注入高温铝合金溶液并保持压力,了防止金属液在未凝固之前,失去压力而回流,产生流痕及气孔,使得铝合金溶液能够稳压充满模腔;开模后通过所有顶杆同步将压铸件顶出,有效地防止由于局部顶杆单独运动造成压铸件上存在局部的裂痕和变形。由于本技术技术方案中,通过第一渣包、第二渣包以及第三渣包对冷料、氧化渣以及气泡进行了容纳,因此在本压铸方法中,将压铸件上的第一渣包、第二渣包以及第三渣包切除,以得到气泡含量较少的压铸件,有效的提升了压铸件的气密性。

29.综上所述,本技术包括至少以下有益技术效果:1.通过设置有渣包排溢机构,有效的减少了压铸过程中冷料和气泡的影响;实际生产工况中,最先进入高温的铝合金溶液通常会与模腔中的空气混合,并且由于温度的降低会形成冷料,因此冷料和氧化物的存在会导致压铸件的质量受到严重影响;并且,通常铝合金溶液顺着流动方向并不能一次将模腔填满,在溶液不断注入的情况下,最初进入的溶液到达远离进料流道的型腔后会产生回流。因此传统的压铸模具容易在靠近进料流道的模腔中聚集回流的冷料以及氧化渣,并且,回流的铝合金溶液容易回卷产生气泡,从而导致成型后的压铸件中存在气泡,气密性不佳,难以满足防爆探测器的气密性能要求。本技术技术方案通过设置有渣包排溢机构,在远离进料流道的模腔上连通第二排溢件,最先进入模腔中产生的首端冷料在不断地注入下,向远离进料流道的方向运动,并被容纳至第二排溢件中,有效的减少了氧化渣和冷料对压铸件产生的力学性能影响;另一方面,回流的高温铝合金溶液在进料流道附近产生的气泡和冷料,被第一排溢件容纳,从而有效的减少了型腔中的气泡,有效地提升了压铸件的气密性能;2.在溢流口与第一渣包之间设置有第一溢流道,并使第一溢流道倾斜向第一渣包的位置,能够有效的防止铝合金溶液过早的堵塞溢流道和溢流口;传统技术方案中,由于合金溶液在流动过程中随着温度的降低会逐渐的凝固,因此即便是设置有渣包,也容易出现在溶液流入渣包的过程中,还未将渣包填满便已经将溢流道凝固堵塞的问题,使得排溢效果较差。本技术技术方案中,溢流道由溢流口向第一渣包倾斜向下设置,且低位端低于第一渣包深度的一半,这样金属液直接可以喷射到溢流槽的深腔;同时使得溢流道更深,减小了

排液的阻力,进一步保证了铝合金溶液进入的稳定性;并且,倾斜式的设计还能増加溢流道的强度,顶出铸件时,渣包不至于自动从溢流道断开;3.该方法首先通过型腔与型芯形成模腔,然后向模腔中注入高温铝合金溶液并保持压力,了防止铝合金溶液在未凝固之前,失去压力而回流,产生流痕及气孔,使得铝合金溶液能够稳压充满模腔;开模后通过所有顶杆同步将压铸件顶出,有效地防止由于局部顶杆单独运动造成压铸件上存在局部的裂痕和变形。由于本技术技术方案中,通过第一渣包、第二渣包以及第三渣包对冷料、氧化渣以及气泡进行了容纳,因此在本压铸方法中,将压铸件上的第一渣包、第二渣包以及第三渣包切除,以得到气泡含量较少的压铸件,有效的提升了压铸件的气密性。

附图说明

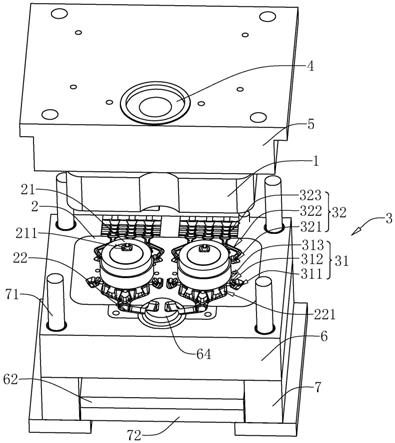

30.图1是本技术实施例整体结构的爆炸图;图2是本技术实施例为凸显下模上的流道结构而隐藏部分结构所做的示意图;图3是本技术实施例的剖面图。

31.附图标记说明:1、上模;11、型腔;12、模腔;2、下模;21、型芯;211、第三渣包;22、进料流道;221、导引面;3、渣包排溢机构;31、第一排溢件;311、第一渣包;312、第一溢流道;313、溢流口;32、第二排溢件;321、第二渣包;322、第二溢流道;323、集污通道;4、浇铸管;5、顶模座;51、第一缓冲部;6、底模座;61、第二缓冲部;611、集污槽;62、驱动板;63、顶杆;64、分流凸台;7、底架;71、导柱;72、托板。

具体实施方式

32.以下结合附图,对本技术作进一步详细说明。

33.本技术实施例公开一种防爆气体探测器压铸模具及其压铸方法,参照图1和图2,一种防爆气体探测器压铸模具,其包括:底模座6、下模2、顶模座5、上模1、浇铸管4、渣包排溢机构3、底架7以及多根用于将产品顶出的顶杆63;下模2安装在底模座6中,底模座6安装在底架7上,上模1安装在顶模座5中,上模1凹设有型腔11,下模2中凸设有型芯21,顶模座5能够向底模座6运动合模,以形成模腔12。渣包排溢机构3与模腔12连通,浇铸管4位于模腔12的外侧。

34.底架7上设置有四根导柱71,对应的,底模座6上设置有四个导向孔,导柱71与导向孔一一对应的插接,以使得底模座6可拆卸的的安装在底架7上,底模座6通过导柱71与导向孔的配合关系便于拆卸更换压铸模具。

35.底架7上还设置有托板72,托板72上承托有用于安装顶杆63的驱动板62,该驱动板62滑移安装在底模座6上;具体的,底模座6上设置有四根竖向的导向杆,驱动板62滑移安装在导向杆上,以使得驱动板62能够在托板72和底模座6底面之间竖向滑移升降,从而带动顶杆63上下运动。

36.为了合模时顶模座5能够与底模座6合模精准,顶模座5上开设有四个导引孔,四个导引孔同样对应四根导柱71装配,以使得合模时顶模座5能够顺着导柱71稳定滑移,从而保证与顶模座5与底模座6的对准。值得一提的是,本技术实施例中,导柱71为阶梯型导柱71,导柱71上方用于插接顶模座5的部分轴径较小,顶模座5与底模座6合模时具有分型面,而该分型面与导柱71的阶梯面平齐。

37.该底模座6中具有用于安装下模2的安装槽,下模2嵌于该安装槽中,且下模2的顶面与安装槽的槽口平齐;该下模2上还凸设有型芯21,本技术实施例中,由于防爆探测器大致为圆筒状结构,因此该型芯21设计为阶梯圆柱形;对应的,顶模座5中具用于安装上模1的安装槽,上模1安装在该安装槽中,且上模1的下端面与该安装槽的槽口平齐,以使得上模1的底面能够随着顶模座5的运动而在分型面处抵接在下模2顶面上。该上模1中凹设有开口向下的型腔11,型腔11能够与型芯21合模以形成用于成型产品的模腔12;本技术实施例中,型腔11中具有多个凹槽,以成型产品压铸件外表面。

38.顶模座5贯穿安装有浇铸管4,该浇铸管4位于模腔12的外侧,该浇铸管4具有位于顶模座5顶面的外浇口以及位于顶模座5底面的内浇口,高温的铝合金溶液注入外浇口并经由内浇口流向模具内部。底模座6上对应该内浇口设置有圆柱形的分流凸台64,合模时浇铸管4内浇口所在的一端插接在该分流凸台64上,而该分流凸台64的两侧分别连接有一条进料流道22,以使得铝合金溶液经由浇铸管4后能够被分流。值得一提的是,本技术实施例中,型芯21与型腔11各有两个,因此分流凸台64起到分流的作用,能够同时成型两个压铸件产品,效率得到了提升。

39.值得注意的时,对于单独一条进料流道22而言,进料流道22远离分流凸台64的一端树状分支成侧流道和中部流道,本技术实施例中,每个进料流道22分支为两条中部流道以及两条分别位于中部流道两侧的侧流道。并且,侧流道与中部流道上均设置有用于缓冲铝合金溶液冲击力的流道弯曲部。侧流道和中部流道远离内浇口的一端均与模腔12相连通,以使得铝合金溶液能够流入模腔12中。

40.侧流道和中部流道与模腔12连接处均设置有倾斜向上的导引面221,铝合金溶液流入模腔12后顺着型芯21外壁倾斜向上运动至远离进料流道22的模腔12中;值得一提的是,进入模腔12中的铝合金溶液通常不会一次将模腔12注满,而是在到达远离进料流道22的模腔12后,回流以将模腔12逐渐注满;因此,容易在侧流道远离中部流道的一侧,形成冷料和气泡,因此将该位置定义为溢流口313。本技术实施例中,基于模腔12的具体形状,该溢流口313靠近侧流道与模腔12的连接处。

41.渣包排溢机构3用于与模腔12连通容纳冷料和气泡,该渣包排溢机构3包括用以容纳回流冷料和气泡第一排溢件31,该第一排溢件31包括第一渣包311以及第一溢流道312,该第一渣包311通过第一溢流道312连接在溢流口313上,以容纳溢流口313处回流产生的冷料和气泡。值得一提的是,第一溢流道312由溢流口313向第一渣包311倾斜向下设置,第一溢流道312在第一渣包311上的连接处低于第一渣包311深度的一半所在的位置,倾斜向下的设置使得铝合金溶液能够直接冲入第一渣包311底部,有效的防止了铝合金溶液冷凝堵塞,容纳效果较佳。

42.渣包排溢机构3还包括用于容纳首端冷料的第二排溢件32,由于最初进入模腔12

中的铝合金溶液凝固最快,产生首端冷料,并且会和空气产生大量氧化渣,因此,该第二排溢件32包括凹设在下模2上的第二渣包321以及第二溢流道322,且该第二溢流道322的入口端连通在与进料流道22相对的一端模腔12上,第二溢流道322的出口端连通在第二渣包321入口端上,以使得首端冷料能够顺势进入第二渣包321中。

43.值得一提的是,为了将模腔12中的空气排出,并且能够更好的容纳第二渣包321中的首端冷料和氧化渣,还设置有集污通道323,该集污通道323的入口端连接在第二渣包321的出口端上,以容纳来自模腔12中的空气、冷料以及氧化渣;集污通道323的另一端具有用于排出模腔12中气体的排气空隙,以使得模腔12中的空气能从该排气空隙中排出。本技术实施例中,顶模座5上凸设有波浪形的第一缓冲部51,底模座6上凹设有波浪形的第二缓冲部61,该第一缓冲部51与第二缓冲部61在合模时,能够错位啮合在一起,以形成集污通道323。值得一提的是,第二缓冲部61上波浪形的波峰上还开设有多个集污槽611,以容纳更多的铝合金溶液,防止啮合过于紧密导致铝合金溶液无法流动。

44.为了能够进一步容纳型芯21顶部型腔11的冷料和气泡,型芯21的顶面凹设有第三渣包211;本技术实施例中,防爆探测器外壳的的顶面具有开口,因此顶部型芯21的中间部分并不会形成模腔12,因此第三渣包211凹设在该型芯21顶面中部,并与型芯21顶面周向的模腔12相连通。

45.为了能将开模后的压铸件顶出,下模2中滑动设置有多根顶杆63,具体的,每个第一渣包311、第二渣包321和第三渣包211的底面均对应竖直设置有一根顶杆63,每根顶杆63的顶端与对应渣包的底面平齐。并且,所有的顶杆63的底端均同时固定在驱动板62顶面,以使得所有的顶杆63能够受驱动杆的上升而将压铸件顶出。值得注意的是,本技术实施例中,模腔12在下模2上的投影处均设置有多根顶杆63,且各流道底面也设置有顶杆63,从而能够在开模后同步驱动所有顶杆63将压铸件、第一渣包311、第二渣包321、第三渣包211以及集污通道323同步顶出。值得注意的是,本技术实施例中,还包括用于驱动顶模座5向底模座6运动以合模的液压气,附图中并未示出;用于驱使驱动板62升降运动的驱动电机也并未在附图中示出。

46.本技术实施例一种防爆气体探测器压铸模具及其压铸方法的实施原理为:顶模座5向底模座6运动以带动上模1与下模2合模,以使得型腔11和型芯21合模形成模腔12。向浇铸管4中注入高温铝合金溶液,溶液流经模腔12并将模腔12中的气体通过第二排溢件32排出。溶液首端的冷料以及氧化渣被容纳至第二渣包321、第三渣包211以及集污通道323中,回流溶液的冷料以及气泡被通纳至第一渣包311中。溶液在模腔12中冷凝成型后开模,并通过驱动板62带动所有顶杆63同时上升,将压铸件顶出。

47.本技术实施例还公开一种压铸方法,包括以下步骤:s1:顶模座5向底模座6运动以带动型腔11与型芯21合模形成模腔12;s2:向模腔12中注入高温铝合金溶液,保持压力至铝合金溶液凝固成型压铸件;s3:开模并通过驱动板62带动所有顶杆63同步将压铸件顶出;s4:切除压铸件上的第一渣包311、第二渣包321以及第三渣包211。

48.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。