高耐蚀n08120材料冶炼及大口径无缝管生产工艺

技术领域

1.本发明涉及n08120合金冶炼及大口径无缝管生产领域,尤其涉及高耐蚀n08120材料冶炼及大口径无缝管生产工艺。

背景技术:

2.n08120合金是一种固溶强化的耐热合金。这种合金既有极高的高温强度又有很好的抵抗渗碳和硫化的能力,这种合金的抗氧化性极好,比得上任何一种广泛使用的fe-ni-cr合金,n08120合金应用在需要高温强度和好的抗硫化及渗碳能力的环境,比如棒材构架热处理篮、金属网炉带和篮衬垫、马弗炉体、热处理夹具、垃圾焚化炉、辐射加热管、铸造联接带销子、蓄热器、流化床部件等。

3.n08120合金作为美国哈氏公司专利产品(hr-120),国内处于美国哈氏公司技术壁垒中,国内自主研发替代国外进口,降低材料采购成本,作为重要的国家光伏发展战略目标。n08120合金在冶炼中存在的技术难点是:氮元素控制存在狭小区间,在熔炼环节容易挥发,不易控制;同时n08120合金属于难变形材料,大规格荒管制造存在非常高的难度。

技术实现要素:

4.本发明的目的是提供一种高耐蚀n08120合金冶炼及大口径无缝管生产工艺,通过前期精炼真空脱气,去除原料中气体;期末充入氮气,加入氮化铬保证合金中氮的收得率,降低合金中氮的挥发,通过电渣渣系特殊配置确保电渣重熔去渣效果,获得良好组织原料电渣锭,通过制定合理热穿孔加热工艺控制与轧制参数,成果解决了n08120大规格管坯热轧难题。

5.为实现上述发明目的,本发明的技术方案是:

6.高耐蚀n08120材料冶炼及大口径无缝管生产工艺,所述生产工艺为:合金配料

→

真空感应熔炼(vim)

→

电渣重熔(ers)

→

锻造

→

坯料准备

→

热轧

→

冷轧冷拔

→

检验

→

包装;

7.所述合金配料:合金成分控制:碳(c):0.040%-0.070%,硅(si)不大于0.50%,锰(mn)不大于1.00%,磷(p)不大于0.010%,硫(s)不大于0.005%,铬(cr):24.0%-26.0%,镍(ni):35.50%-38.0%,一氧化碳(co)小于3.00%,钛(ti)小于0.20%,铝(al)小于0.35%,钨(w)小于2.50%,钼(mo)小于2.50%,铌(nb):0.50%-0.80%,铜(cu)不大于0.35%,硼(b)不大于0.008%,氮(n):0.18%-0.28%,其余为铁(fe);

8.所述真空感应熔炼工艺为:

9.(1)初始及熔化期加入部分ni、fe,中间加入mo、w、co,最后加入剩余的ni至完成;

10.(2)冶炼过程中观察钢水变化,钢水翻腾厉害,可降低功率,直至熔化完成;熔化完成后加入金属cr,高温精炼,同时取样;

11.(3)精炼结束后适当降温,加入c、mn、al和nb,再精炼15min,取样测定成分;

12.(4)充入氮气(不低于20000pa)后,加入氮化铬(crn),取样分析成分,进行微调后,

成分合格或者调整成分后,加入b、ca,熔清后熔炼8分钟取成品样,然后充入氩气(不低于30000pa)后,加入ni-mg(插入钢水中)完全反应后,出钢;

13.(5)电极浇铸后在真空下冷却40

±

5min,然后破真空,开模室门模冷120

±

5分钟后脱模,避风空冷,浇铸制得真空感应电极

14.所述电渣重熔工艺为:

15.(1)对真空感应电极进行表面抛光,清理电极表面缺陷;

16.(2)对真空感应电极进行烘烤,600℃保温4小时,确保电极干燥,烘烤完毕后进行焊接假电极;

17.(3)电渣渣系质量百分含量采用caf2:al2o3:cao:mgo=50%:26%:19%:5%,电渣开始前采用700℃烘烤4小时;

18.(4)电渣起弧前,先预充氩气,结晶器内氧含量低于3%后开始起弧;

19.(5)电渣重熔电流11000a-9000a,电压38~42v,熔速控制在6.3~6.5kg/min。

20.作为优选,所述锻造工艺为:第一火锻造加热温度为1150℃

±

10℃,开锻温度1100℃

±

20℃,终锻温度850℃以上;开坯锻造,先轻锤锻造,特别是头端要轻轻锻,锻造每次下压量控制在30~50(mm),轻锤锻造先破碎表面晶粒,从中间至两端,翻转90

°

再轻锤,当电渣锭每锻造成方型后,进行轻锤倒角,然后再进行下一步锻方;钢锭每锻造一个道次均需要两火,火,过程,总共需要6个火次;钢坯锻造出现缺陷时,停止进一步锻造,将缺陷部位修磨或者切除处理。

21.作为优选,所述坯料准备工艺为:对锻造圆钢先进行探伤出来,确定缺陷部位并切除;圆钢车光后进行表面pt,检测消除表面缺陷。

22.本发明的有益效果是:

23.第一:采用vim+esr工艺,在vim工艺中前期精炼真空脱气,去除原料中气体;期末充入氮气,加入氮化铬保证合金中氮的收得率,降低合金中氮的挥发;esr工艺中使用特殊配置的电渣渣系确保电渣重熔去渣效果,获得良好组织原料电渣锭,合金收得率可达93%以上;

24.第二:通过制定合理热穿孔加热工艺控制与轧制参数,成果解决了n08120大规格管坯热轧难题;

25.第三:通过制定合理冷加工变形参数和热处理工艺,获得了优良性能与组织均匀的大口径无缝管。

具体实施方式

26.下面将通过实施例对本发明的技术方案进行清楚、完整地描述。

27.高耐蚀n08120材料冶炼及大口径无缝管生产工艺,所述生产工艺为:合金配料

→

真空感应熔炼(vim)

→

电渣重熔(ers)

→

锻造

→

坯料准备

→

热轧

→

冷轧冷拔

→

检验

→

包装;

28.所述合金配料:合金成分控制:碳(c):0.040%-0.070%,硅(si)不大于0.50%,锰(mn)不大于1.00%,磷(p)不大于0.010%,硫(s)不大于0.005%,铬(cr):24.0%-26.0%,镍(ni):35.50%-38.0%,一氧化碳(co)小于3.00%,钛(ti)小于0.20%,铝(al)小于0.35%,钨(w)小于2.50%,钼(mo)小于2.50%,铌(nb):0.50%-0.80%,铜(cu)不大于0.35%,硼(b)不大于0.008%,氮(n):0.18%-0.28%,其余为铁(fe);

29.原材料选用如下表1:

30.表1:原材料选用规格表

31.原材料执行标准规格nigb/t 6516-2010电解镍ni9996crgb/t 3211-2008金属铬jcr99-afegb/t 9971-2017原料纯铁yt2tigb/t 2524-2010海绵钛一级/mht-110algb/t 1196-2008重熔用铝锭al99.7mogb/t 3462-2017钼条和钼板坯mo-1nbgb/t 6896-2007铌条tnb2wgb/t 3459-2007钨条tw-1coys/t 255-2009钴co9995cyb/t192-2001一级sigb 2881-2008-t工业硅si-1

32.所述真空感应熔炼工艺为:

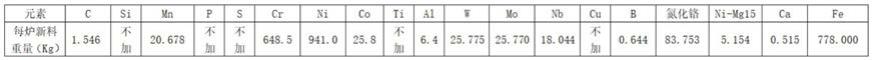

33.实施例1:冶炼合金加入量(kg)如下表2:

34.表2:冶炼合金加入量(kg)

[0035][0036]

总计加入量约2577kg合金,收得真空锭2500kg左右,真空熔炼收得率约为97%。

[0037]

(1)初始及熔化期加入ni 441kg、fe 778kg,中间加入mo 25.77kg、w 25.77kg、co 25.8kg,最后加入ni 500kg至完成;

[0038]

(2)冶炼过程中观察钢水变化,钢水翻腾厉害,可降低功率,直至熔化完成;熔化完成后加入金属cr,高温精炼,同时取样;

[0039]

(3)精炼结束后适当降温,加入c、mn、al和nb,再精炼15min,取样测定成分;

[0040]

(4)充入氮气(不低于20000pa)后,加入氮化铬(crn),取样分析成分,进行微调后,成分合格或者调整成分后,加入b、ca,熔清后熔炼8分钟取成品样,然后充入氩气(不低于30000pa)后,加入ni-mg(插入钢水中)完全反应后,出钢;

[0041]

(5)电极浇铸后在真空下冷却40

±

5min,然后破真空,开模室门模冷120

±

5分钟后脱模,避风空冷,浇铸制得真空感应电极

[0042]

所述电渣重熔工艺为:

[0043]

(1)对真空感应电极进行表面抛光,清理电极表面缺陷;

[0044]

(2)对真空感应电极进行烘烤,600℃保温4小时,确保电极干燥,烘烤完毕后进行焊接假电极;

[0045]

(3)电渣渣系质量百分含量采用caf2:al2o3:cao:mgo=50%:26%:19%:5%,电渣开始前采用700℃烘烤4小时;

[0046]

(4)电渣起弧前,先预充氩气,结晶器内氧含量低于3%后开始起弧;

[0047]

(5)电渣重熔电流11000a-9000a,电压38~42v,熔速控制在6.3~6.5kg/min,电渣后重量约为2523kg,电渣后合金成分检测结果如下表3;

[0048]

表3:合金成分检测结果

[0049][0050][0051]

作为优选,所述锻造工艺为:第一火锻造加热温度为1150℃

±

10℃,开锻温度1100℃

±

20℃,终锻温度850℃以上;开坯锻造,先轻锤锻造,特别是头端要轻轻锻,锻造每次下压量控制在30~50(mm),轻锤锻造先破碎表面晶粒,从中间至两端,翻转90

°

再轻锤,当电渣锭每锻造成方型后,进行轻锤倒角,然后再进行下一步锻方;钢锭每锻造一个道次均需要两火,火,过程,总共需要6个火次;钢坯锻造出现缺陷时,停止进一步锻造,将缺陷部位修磨或者切除处理。

[0052]

作为优选,所述坯料准备工艺为:对锻造圆钢先进行探伤出来,确定缺陷部位并切除;圆钢车光后进行表面pt,检测消除表面缺陷,坯料准备工艺参数如下表4;

[0053]

表4:坯料准备工艺参数

[0054][0055]

作为优选,所述热轧工艺包括两次穿孔工艺;n08120合金属于难变形材料,大规格荒管制造存在非常高的难度,穿孔加热工艺与轧制工艺需要合理设定,加热过程保温均匀,轧制过程需要控制单次变形量与变形速率,根据材料特点制定工艺参与如下表5和表6:

[0056]

表5:一次热穿孔工艺参数表

[0057][0058]

表6:二次热穿孔工艺参数表

[0059][0060]

作为优选,所述冷轧冷拔的参数如下表7:

[0061]

表7:冷轧冷拔工艺参数表

[0062][0063]

对利用本工艺生产的高耐蚀合金n08120材料进行非金属夹杂物等级、气体含量、力学性能、高温持久和抗氧化环境能力等方面进行检验,检验结果如下表8、表9、表10、表11和表12。

[0064]

表8:非金属夹杂物等级检测结果表

[0065]

非金属夹杂物等级

[0066][0067]

表9:气体含量检测结果表

[0068]

气体含量

[0069][0070]

表10:力学性能检测结果表

[0071]

力学性能

[0072][0073]

表11:高温持久检测结果表

[0074]

温温持久

[0075][0076]

表12:抗氧化环境能力检测表

[0077]

抗氧化环境能力

[0078][0079]

所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。