1.本发明属于高合金高强钢技术领域,特别涉及一种新型无钴马氏体时效钢及其强韧化处理工艺。

背景技术:

2.马氏体时效钢是以铁镍为基体,以co、mo、ti等为强化元素的一类超低碳(或不含碳)高合金超高强度钢,具有良好的塑性与韧性。

3.通常情况下,马氏体时效钢中co元素含量在8~18%之间。由于co资源短缺,导致马氏体时效钢生产成本较高。因此,各个国家在传统马氏体时效钢基础上,通过合金化设计,开发出一系列无钴马氏体时效钢,并得到一定的应用,如美国的t-250、t300,日本的14ni3cr3mo1.5ti、印度的12ni3.2cr5.1mo1ti及我国的fe18ni4mo1.7ti等,其强度级别可达1800mpa,断裂韧性k

ic

≈70mpa

·m1/2

,已接近含钴马氏体时效钢水平。无钴马氏体时效钢不仅降低了20%~30%的生产成本,经过合理的成分设计、控制制备工艺,其性能优于相应级别的含钴马氏体时效钢。因此,发展无钴马氏体时效钢有重要的现实意义和经济效益。

4.马氏体时效钢的材料学思路是高纯净、高镍、超低碳(或无碳)的钢,马氏体时效钢不依赖c或者碳化物强化,c在该钢种中为杂质元素。由于杂质含量很低,马氏体时效钢通常需要经过一次或二次真空冶炼。由于马氏体时效钢不含碳元素(或超低碳),其强化机制与普通的马氏体强化及碳化物强化有显著区别。马氏体时效钢经固溶处理之后强度并不高,其微观组织以板条马氏体(无碳或超低碳)为主,而具有优异的塑性和冷加工性能。只有通过后续的时效处理工艺,在马氏体时效钢的晶界、相界、位错线等缺陷位置析出细小弥散的金属间化合物,通过沉淀强化的方式使马氏体时效钢的强度成倍提高,最终获得超高强度马氏体时效钢,并兼具优异的韧性和塑性。然而,随着无钴马氏体时效钢强度的增加,其塑性与韧性将明显降低。

技术实现要素:

5.为了克服上述现有技术存在的问题,本发明的目的在于提供一种新型无钴马氏体时效钢及其强韧化处理工艺,通过对无钴马氏体时效钢合金化成分进行调整、对热加工工艺参数如固溶处理、室温预变形及可控冷处理等进行设计,对晶粒大小、微观组织进行调控、优化,能够显著提高无钴马氏体时效钢的强度,并保持高韧性。

6.为了实现上述目的,本发明所采用的具体技术方案如下:

7.一种新型无钴马氏体时效钢,包括质量百分比为:ni含量:18.5~20%、w含量:5.5~6%、mo含量:2.1~2.5%、ti含量:2.5~3.5%、al含量:0.1~0.3%,其余为fe元素。

8.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

9.步骤一、高温预处理

10.1.1采用真空二次熔炼技术,将含有ni含量:18.5~20%、w含量:5.5~6%、mo含量:2.1~2.5%、ti含量:2.5~3.5%、al含量:0.1~0.3%,其余为fe元素的钢锭进行熔炼,

获得坯料;

11.1.2将步骤1.1所得坯料放置于气氛保护炉中加热至1050~1150℃,保温60~90分钟,然后在1050~850℃之间进行锻造,锻造比为40~60%;

12.1.3将步骤1.2锻造后的坯料立即浸入60

±

15℃淬火油中进行淬火冷却至室温;

13.步骤二、一次固溶处理

14.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制形变方向与步骤1.2中锻造的方向垂直,轧制形变的端面变形量为40~70%;

15.2.2将步骤2.1室温预处理之后的产品,加热到900~950℃,保温30~45分钟,之后立即淬火冷却至室温;

16.步骤三、二次固溶处理

17.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为40~70%;

18.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到830~850℃,保温15~30分钟,之后立即淬火冷却至室温;

19.步骤四、可控冷处理

20.通过程序可控冷处理装置对步骤三固溶处理后的产品进行深冷处理:冷却介质为液氮,冷却温度-180~-196℃,降温速度控制在2~5℃/分钟,保温3~6小时,之后回温至室温;

21.步骤五、快速时效处理

22.将步骤四处理后的产品再次加热至520~550℃进行回火,然后保温30~90分钟,之后取出炉外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

23.所述步骤一中气氛保护炉为惰性气体、氮气或氩气保护炉。

24.所述步骤一至三中淬火为产品浸入淬火油,油温为60

±

15℃中冷却。

25.所述步骤五中回火板条马氏体组织宽度为0.1~0.25μm,金属间化合物晶粒尺寸为10~30nm。

26.所述步骤五中金属间化合物包括ni3mo、ni3ti、ni3al或nial。

27.所述步骤四中程序可控冷处理装置为可控液氮冷却箱。

28.与现有技术相比,本发明的有益效果在于:

29.1.本发明在传统马氏体时效钢基础上,通过对合金化设计进行优化,开发新型无钴马氏体时效钢,降低成本,并显著提高其强韧性。

30.2.本发明采用三阶段形变工艺“高温锻造、一次室温预变形、二次室温预变形”细化微观组织;其中,三阶段形变工艺的变形方向互相垂直,显著细化晶粒的同时避免形成形变织构。

31.3.本发明通过快速时效处理,提高时效温度,缩短时效时间,可显著改善时效析出效果,避免晶粒粗化;其中,析出金属间化合物呈纳米尺度,均匀弥散分布于基体,达到时效强化的目的。

32.4.本发明通过优选的合金化设计,结合严格控制的两次固溶处理,室温预处理及时效处理等工艺参数,对新型马氏体时效钢微观组织进行调控,获得以回火板条马氏体组

织为主,以金属间化合物,如ni3mo、ni3ti、ni3al、nial等为辅的混合组织,(一次固溶处理获得的板条马氏体宽度为0.3~0.6μm,二次固溶处理获得的板条马氏体宽度为0.1~0.25μm);其中,回火板条马氏体组织细小、均匀、致密;金属间化合物大量析出,呈纳米尺度弥散分布于马氏体基体,产品内晶粒尺寸为10~30nm。

附图说明

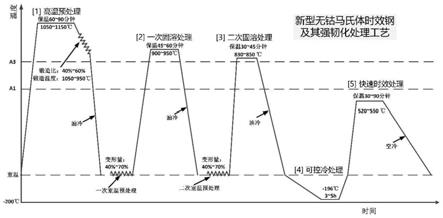

33.图1无钴马氏体时效钢进行强韧性处理工艺示意图。

34.图2锻造方向、一次室温预处理形变方向及二次室温预处理形变方向示意图。

35.图3无钴马氏体时效钢强韧化处理后回火板条马氏体tem图。

36.图4无钴马氏体时效钢强韧化处理后析出金属化合物(ni3m)tem图。

具体实施方式

37.下面将结合附图对本发明做进一步清楚完整的描述。

38.实施例1

39.一种新型无钴马氏体时效钢,成分包括质量百分比为:ni:19%、w:5.7%、mo:2.3%、ti:3%、al:0.15%,其余为fe元素。

40.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

41.步骤一、高温预处理

42.1.1采用真空二次熔炼技术,将含有ni:19%、w:5.7%、mo:2.3%、ti:3%、al:0.15%,其余为fe元素的钢锭进行熔炼,获得坯料;

43.1.2将步骤1.1所得坯料放置于氮气保护炉中加热至1100℃,保温75分钟,出炉后立即进行锻造,锻造比约为50%,终锻温度为900℃;

44.1.3将步骤1.2锻造后的坯料立即将坯料浸入油温为55℃的淬火油中进行淬火冷却至室温;

45.步骤二、一次固溶处理

46.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制比约为60%,轧制方向与步骤1.2中锻造方向垂直;

47.2.2将步骤2.1室温预处理之后的产品,加热至930℃,保温40分钟,出炉后立即浸入淬火油,油温55℃中进行淬火冷却至室温;

48.步骤三、二次固溶处理

49.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为50%;

50.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到840℃,保温20分钟,出炉后立即将坯料浸入淬火油,油温55℃中进行淬火冷却至室温;

51.步骤四、可控冷处理

52.通过程序可控冷处理装置对步骤三固溶处理后的产品进行以4℃/分钟的速度冷却至-190℃,保温4小时,之后将坯料取出,空气中回温至室温;

53.步骤五、快速时效处理

54.将步骤四处理后的产品再次加热至535℃进行回火,然后保温60分钟,之后取出炉

外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

55.经上述工艺后,对实施例1产品进行检测。采用透射电子显微镜(tem)进行微观组织观察,结果如图3、图4所示。其中,新型无钴马氏体时效钢的基体以细小均匀的回火板条马氏体为主,板条宽度为0.1~0.25μm,得到显著细化,同时可观察到大量弥散分布的纳米尺度金属间化合物ni3mo、ni3ti、ni3al、nial等。对实施例1产品进行力学性能测试:其中,抗拉强度rm=2070

±

15mpa、屈服强度re=1935

±

15mpa、延伸率a=8.3%、断裂韧性k

ic

=87

±

5mpa

·m1/2

。

56.实施例2

57.一种新型无钴马氏体时效钢,成分包括质量百分比为:ni:18.5%、w:5.5%、mo:2.1%、ti:2.5%、al:0.1%,其余为fe元素。

58.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

59.步骤一、高温预处理

60.1.1采用真空二次熔炼技术,将含有ni:18.5%、w:5.5%、mo:2.1%、ti:2.5%、al:0.1%,其余为fe元素的钢锭进行熔炼,获得坯料;

61.1.2将步骤1.1所得坯料放置于氮气保护炉中加热至1050℃,保温60分钟,出炉后立即进行锻造,锻造比约为40%,终锻温度为850℃;

62.1.3将步骤1.2锻造后的坯料立即将坯料浸入油温为60℃的淬火油中进行淬火冷却至室温;

63.步骤二、一次固溶处理

64.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制比约为40%,轧制方向与步骤1.2中锻造方向垂直;

65.2.2将步骤2.1室温预处理之后的产品,加热至900℃,保温30分钟,出炉后立即浸入淬火油,油温为60℃中进行淬火冷却至室温;

66.步骤三、二次固溶处理

67.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为40%;

68.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到830℃,保温15分钟,出炉后立即将坯料浸入淬火油,油温为60℃中进行淬火冷却至室温;

69.步骤四、可控冷处理

70.通过程序可控冷处理装置对步骤三固溶处理后的产品进行以2℃/分钟的速度冷却至-196℃,保温3小时,之后将坯料取出,空气中回温至室温;

71.步骤五、快速时效处理

72.将步骤四处理后产品再次加热至520℃进行回火,然后保温30分钟,之后取出炉外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

73.经上述工艺后,对实施例2产品进行力学性能测试:其中,抗拉强度rm=1940

±

15mpa、屈服强度re=1825

±

15mpa、延伸率a=9.2%、断裂韧性k

ic

=92

±

5mpa

·m1/2

。

74.实施例3

75.一种新型无钴马氏体时效钢,成分包括质量百分比为:ni:20%、w:6%、mo:2.5%、ti:3.5%、al:0.3%,其余为fe元素。

76.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

77.步骤一、高温预处理

78.1.1采用真空二次熔炼技术,将含有ni:20%、w:6%、mo:2.5%、ti:3.5%、al:0.3%,其余为fe元素的钢锭进行熔炼,获得坯料;

79.1.2将步骤1.1所得坯料放置于氮气保护炉中加热至1150℃,保温90分钟,出炉后立即进行锻造,锻造比约为60%,终锻温度为950℃;

80.1.3将步骤1.2锻造后的坯料立即将坯料浸入油温为65℃的淬火油中进行淬火冷却至室温;

81.步骤二、一次固溶处理

82.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制比约为70%,轧制方向与步骤1.2中锻造方向垂直;

83.2.2将步骤2.1室温预处理之后的产品,加热至950℃,保温45分钟,出炉后立即浸入淬火油油温为65℃中进行淬火冷却至室温;

84.步骤三、二次固溶处理

85.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为70%;

86.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到850℃,保温30分钟,出炉后立即将坯料浸入淬火油,油温为65℃中进行淬火冷却至室温;

87.步骤四、可控冷处理

88.通过程序可控冷处理装置对步骤三固溶处理后的产品进行以5℃/分钟的速度冷却至-185℃,保温6小时,之后将坯料取出,空气中回温至室温;

89.步骤五、快速时效处理

90.将步骤四处理后的产品再次加热至550℃进行回火,然后保温90分钟,之后取出炉外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

91.经上述工艺后,对实施例3产品进行力学性能测试:其中,抗拉强度rm=2035

±

15mpa、屈服强度re=1945

±

15mpa、延伸率a=8.7%、断裂韧性k

ic

=84

±

5mpa

·m1/2

。

92.实施例4

93.一种新型无钴马氏体时效钢,成分包括质量百分比为:ni:19.2%、w:5.8%、mo:2.2%、ti:2.8%、al:0.2%,其余为fe元素。

94.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

95.步骤一、高温预处理

96.1.1采用真空二次熔炼技术,将含有ni:19.2%、w:5.8%、mo:2.2%、ti:2.8%、al:0.2%,其余为fe元素的钢锭进行熔炼,获得坯料;

97.1.2将步骤1.1所得坯料放置于氮气保护炉中加热至1130℃,保温60分钟,出炉后立即进行锻造,锻造比约为60%,终锻温度为925℃;

98.1.3将步骤1.2锻造后的坯料立即将坯料浸入油温为62℃的淬火油中进行淬火冷

却至室温;

99.步骤二、一次固溶处理

100.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制比约为65%,轧制方向与步骤1.2中锻造方向垂直;

101.2.2将步骤2.1室温预处理之后的产品,加热至925℃,保温40分钟,出炉后立即浸入淬火油,油温为62℃中进行淬火冷却至室温;

102.步骤三、二次固溶处理

103.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为50%;

104.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到835℃,保温30分钟,出炉后立即将坯料浸入淬火油,油温为62℃中进行淬火冷却至室温;

105.步骤四、可控冷处理

106.通过程序可控冷处理装置对步骤三固溶处理后的产品进行以3℃/分钟的速度冷却至-192℃,保温4小时,之后将坯料取出,空气中回温至室温;

107.步骤五、快速时效处理

108.将步骤四处理后的产品再次加热至535℃进行回火,然后保温45分钟,之后取出炉外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

109.经上述工艺后,对实施例4产品进行力学性能测试:其中,抗拉强度rm=1930

±

15mpa、屈服强度re=1845

±

15mpa、延伸率a=9.7%、断裂韧性k

ic

=87

±

5mpa

·m1/2

。

110.实施例5

111.一种新型无钴马氏体时效钢,成分包括质量百分比为:ni:19.5%、w:5.6%、mo:2.4%、ti:3.3%、al:0.1%,其余为fe元素。

112.一种新型无钴马氏体时效钢的强韧化处理工艺,具体步骤如下:

113.步骤一、高温预处理

114.1.1采用真空二次熔炼技术,将含有ni:19.5%、w:5.6%、mo:2.4%、ti:3.3%、al:0.1%,其余为fe元素的钢锭进行熔炼,获得坯料;

115.1.2将步骤1.1所得坯料放置于氮气保护炉中加热至1080℃,保温80分钟,出炉后立即进行锻造,锻造比约为55%,终锻温度为860℃;

116.1.3将步骤1.2锻造后的坯料立即将坯料浸入油温为60℃的淬火油中进行淬火冷却至室温;

117.步骤二、一次固溶处理

118.2.1对步骤1.3处理后产品实施室温预处理:室温轧制,轧制比约为50%,轧制方向与步骤1.2中锻造方向垂直;

119.2.2将步骤2.1室温预处理之后的产品,加热至945℃,保温30分钟,出炉后立即浸入淬火油,油温为60℃中进行淬火冷却至室温;

120.步骤三、二次固溶处理

121.3.1对步骤2.2处理后的产品,进行第二次室温预处理:室温轧制,轧制方向与步骤1.2中锻造方向及步骤2.1中轧制形变方向均保持垂直,轧制端面变形量为65%;

122.3.2将步骤3.1第二次室温预处理之后的产品,再次加热到845℃,保温20分钟,出炉后立即将坯料浸入淬火油油温为60℃中进行淬火冷却至室温;

123.步骤四、可控冷处理

124.通过程序可控冷处理装置对步骤三固溶处理后的产品进行以4℃/分钟的速度冷却至-196℃,保温5小时,之后将坯料取出,空气中回温至室温;

125.步骤五、快速时效处理

126.将步骤四处理后的产品再次加热至540℃进行回火,然后保温75分钟,之后取出炉外空冷至室温,获得回火板条马氏体组织,以及均匀弥散分布于回火板条马氏体组织的金属间化合物。

127.经上述工艺后,对实施例5产品进行力学性能测试:其中,抗拉强度rm=1920

±

15mpa、屈服强度re=1835

±

15mpa、延伸率a=9.2%、断裂韧性k

ic

=89

±

5mpa

·m1/2

。

128.对比例1

129.该案例为对比例,工艺、参数均与实施例1相同,但未进行室温预处理(即,室温轧制预变形)。对比例1产品进行力学性能测试:其中,抗拉强度rm=1965

±

15mpa、屈服强度re=1855

±

15mpa、延伸率a=6.3%、断裂韧性k

ic

=67

±

5mpa.m

1/2

。对比例1可知,未进行室温预处理的产品,强度下降约100mpa,但是断裂韧性显著降低。

130.对比例2

131.该案例为对比例,工艺、参数均与实施例2相同,但未进行二次固溶处理。对比例2产品进行力学性能测试:其中,抗拉强度rm=1920

±

15mpa、屈服强度re=1815

±

15mpa、延伸率a=6.5%、断裂韧性k

ic

=58

±

5mpa

·m1/2

。对比例2可知,未进行二次固溶处理处理的产品,强度下降很小,在误差范围之内,但断裂韧性显著降低。