1.本发明属于高熵合金丝材制备技术领域,具体涉及一种抗氧化增材制造用高熵合金微米丝及其合成方法。

背景技术:

2.高熵合金是一种新型合金体系,该类合金是基于我国学者叶均蔚和英国学者cantor于2004年各自独立提出的一种新型合金设计理念。高熵合金的一般定义是指由五种或者五种以上元素且每个组元的百分比在5%~35%之间,按照等摩尔或接近等摩尔比组成的固溶体合金。由于其独特的高熵效应,晶格畸变效应,缓慢扩散效应和“鸡尾酒”效应,高熵合金容易形成固溶体,且与传统合金相比高熵合金具有优异的物理化学性能和力学性能,例如高强、高硬、高塑性、抗高温软化、抗辐照、耐磨等,被认为是最具有应用潜力的新型高性能金属结构材料,已经成为国际固体力学和材料科学领域研究的热点。其中,富镍高熵合金具有高强度、高塑性、优异的强塑协调性、高温稳定性等优势,从而受到科研工作者的广泛工作,在军事、重要结构材料、体育器材等领域具有潜在的应用前景。

3.高性能的丝材制品对材料的强度和抗疲劳性能提出了极高的要求,目前国内外生产厂家一般采用传统的高碳钢作为生产高性能钢丝绳的原料,其强度是通过大变形量产生得加工硬化实现的,而在此过程其塑性将会大幅度的下降,难以克服高强度与高寿命的无法协调统一的问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种抗氧化增材制造用高熵合金微米丝及其合成方法。

5.本发明在高温镍、铁和钴合金基础上,引入抗氧化元素al和cr元素,选定高熵合金成分为al

0.5-0.7

cocr

0.6-0.8

feni

2.5-2.7v0.2-0.4

,优选的为 al

0.5

cocr

0.8

feni

2.5v0.2

;本发明还通过后续退火工艺调控fcc固溶体基体析出l12纳米强化相的析出形貌和性质,从而获得具有优异力学性能的抗氧化增材制造用高熵合金微米丝,拓展了该类高熵合金材料的应用前景。

6.优选的,上述抗氧化增材制造用高熵合金微米丝,所述高熵合金微米丝的直径为10~80微米,长度为15~25厘米,具有高达1.5gpa的抗拉强度和3.53%拉伸塑性。

7.优选的,上述抗氧化增材制造用高熵合金微米丝,所述高熵合金微米丝在铸态下形成单一fcc固溶体结构,经过高温退火处理后基体仍保持fcc固溶体相结构,并且分布有弥散的l12相。

8.本发明的另一个目的是提供一种抗氧化增材制造用高熵合金微米丝的合成方法,由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼成合金锭,合金锭经过真空吸铸法制成合金棒材,合金棒材再通过真空熔炼铜辊甩丝工艺制成高熵合金微米丝。

9.优选的,抗氧化增材制造用高熵合金微米丝的合成方法,所述合成方法还包括退

火工艺:将所述富镍高熵合金微米丝密封于充有0.5个大气压惰性气体的容器中,以10℃/min的速度由室温升温至400-850℃,然后保温退火10min,最后水冷至室温。

10.优选的,抗氧化增材制造用高熵合金微米丝的合成方法,所述退火温度为 400℃。

11.优选的,抗氧化增材制造用高熵合金微米丝的合成方法,真空吸铸法所用的水冷铜模结构如下:包括熔化腔,所述熔化腔外壁设有加热装置,所述熔化腔的下端连通设有吸阀的上端,所述吸阀的下端连通设置有模型腔的上端,所述模型腔的下端连通有出料口,所述模型腔的外部套设有形状可变的冷却装置;

12.所述冷却装置包括位于靠近所述熔化腔的上端固定部、靠近所述出料口的下端固定部、以及位于所述上端固定部和所述下端固定部之间的多个可移动的移动壁,并且所述模型腔与所述上端固定部之间、所述模型腔与下端固定部之间均留有距离,所述上端固定部侧壁设有冷却液进口,所述下端固定部侧壁设有冷却液出口;

13.相邻的所述移动壁的边缘之间、所述移动壁与所述上端固定部的边缘之间、所述移动壁与所述下端固定部的边缘之间均通过弹性带连接。

14.优选的,抗氧化增材制造用高熵合金微米丝的合成方法,每个所述移动壁的内壁与所述模型腔外壁之间均对应连接一个电动伸缩杆,所述水冷铜模的外部设有控制器和控制面板,所述控制器分别于所有的电动伸缩杆、控制面板以及电源连接。

15.优选的,抗氧化增材制造用高熵合金微米丝的合成方法,所述电动伸缩杆垂直于所述模型腔轴向设置;多个所述移动壁分成多组,每组至少包括两个所述移动壁,每组的所述移动壁处于同一高度,所有的所述移动壁之间拼接成壳状结构,所述壳状结构连接在所述上端固定部与所述下端固定部之间,并且将所述熔化腔外部的位于所述上端固定部和所述下端固定部之间的部分包裹,形成冷却腔,所述冷却液进口、所述冷却液出口均与所述冷却腔连通。

16.与现有技术相比,本发明具有以下有益效果:

17.1、本发明提供的富镍高熵合金微米丝,此高熵合金最佳成分为 al

0.5

cocr

0.8

feni

2.5v0.2

。富镍高熵合金微米丝是在高温镍、铁和钴合金基础上,通过调节金属元素配比从而获得单一fcc固溶体结构得到的金属合金。这类 fcc结构的富镍高熵合金具有成分均匀、无明显宏观偏析且组织稳定等优点,在室温下具优异力学性能和强大的加工硬化能力,对于研究富镍高熵合金体系合金丝在送丝式增材制造领域的开发与应用具有重要的价值。

18.2、通过研究发现,本发明的富镍高熵合金微米丝其屈服强度和抗拉强度随着退火温度的改变发生了显著的变化,说明该类微米丝可以简单的通过改变退火工艺有效调控微米丝的性能。

19.3、本发明微米丝制备简单、成本低廉、性能调控简单有效,在投入丝材领域和增材制造领域应用具有极大的潜力。利用本发明制备的富镍高熵合金丝作为送丝式增材制造的丝材,有望制备高性能且结构复杂的抗氧化的高熵构件。

附图说明

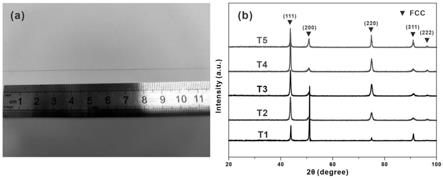

20.图1为本发明实施例1的样品外观(a)和实施例1-5的样品的xrd图谱(b)。

21.图2为本发明实施例1-5的样品在室温下的拉伸工程应力-应变曲线图。

22.图3为本发明实施例8的铜模纵向剖面结构一。

23.图4为本发明实施例8的铜模纵向剖面结构二。

24.图5为本发明实施例8的铜模横向剖面结构。

具体实施方式

25.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明。

26.在本发明的描述中,如未特殊说明,所用试剂均为市售,所用方法均为本领域常规技术。

27.实施例1

28.一种抗氧化增材制造用高熵合金微米丝,该高熵合金微米丝的合金成分为 al

0.5

cocr

0.8

feni

2.5v0.2

,即al、co、cr、fe、ni、v的原子比例为0.5:1:0.8:1:2.5:0.2。该高熵合金是由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼而成。

29.上述抗氧化增材制造用高熵合金微米丝的合成方法,包括以下步骤:

30.s1、配料

31.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质al、co、cr、fe、ni、v的原子比0.5:1:0.8:1:2.5:0.2,以总质量30g分别计算各金属单质的质量并称重;

32.s2、合金锭的制备

33.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷坩埚中,将电弧炉抽真空至5.0

×

10-4

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为320a,每次的熔炼时间均为 60s。

34.s3、合金棒的制备

35.将s2得到的合金锭切块后置于真空吸铸法用水冷铜模顶部熔化,并采用真空吸铸法将融化的合金吸至水冷铜模内,在6

×

104k/s的冷却速度下快速凝固,得到长100cm且直径8mm的高强高韧富镍高熵合金棒材。该吸铸工艺与铜模模具配合的冷却速度为6

×

104k/s。

36.s4、抗氧化增材制造用高熵合金微米丝的制备

37.采用高真空金属甩丝炉对s3得到的合金棒进行抗氧化增材制造用高熵合金微米丝的制备,具体的,把s3得到的合金棒顶部置于2匝的感应线圈中使其顶部融化,然后合金棒顶部以30μm/s的速度向上移动,由转速为1700r/min的楔形铜辊将融化的液态高熵合金熔体甩出快速凝固,直至所有物料均被融化甩丝,得到抗氧化增材制造用高熵合金微米丝。

38.实施例2

39.一种抗氧化增材制造用高熵合金微米丝,该高熵合金微米丝的合金成分为 al

0.5

cocr

0.8

feni

2.5v0.2

,即al、co、cr、fe、ni、v的原子比例为0.5:1:0.8:1:2.5:0.2。该高熵合金是由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼而成。

40.上述抗氧化增材制造用高熵合金微米丝的合成方法,包括以下步骤:

41.s1、配料

42.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质al、co、cr、fe、ni、v的原子比0.5:1:0.8:1:2.5:0.2,以总质量30g分别计算各金属单质的质量并称重;

43.s2、合金锭的制备

44.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷坩埚中,将电弧炉抽真空至5.0

×

10-4

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为320a,每次的熔炼时间均为 60s。

45.s3、合金棒的制备

46.将s2得到的合金锭切块后置于真空吸铸法用水冷铜模顶部熔化,并采用真空吸铸法将融化的合金吸至水冷铜模内,在6

×

104k/s的冷却速度下快速凝固,得到长100cm且直径8mm的棒状高强高韧富镍高熵合金。该吸铸工艺与铜模模具配合的冷却速度为6

×

104k/s。

47.s4、抗氧化增材制造用高熵合金微米丝的制备

48.采用高真空金属甩丝炉对s3得到的合金棒进行抗氧化增材制造用高熵合金微米丝的制备,具体的,把s3得到的合金棒顶部置于2匝的感应线圈中使其顶部融化,然后合金棒顶部以30μm/s的速度向上移动,由转速为1700r/min的楔形铜辊将融化的液态高熵合金熔体甩出快速凝固,直至所有物料均被融化甩丝,得到抗氧化增材制造用高熵合金微米丝。

49.s5、抗氧化增材制造用高熵合金微米丝的后续退火工艺处理

50.将s4得到的富镍高熵合金微米丝密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至400℃,然后在400℃温度下退火 10min,然后水冷至室温。

51.实施例3

52.一种抗氧化增材制造用高熵合金微米丝,该高熵合金微米丝的合金成分为 al

0.5

cocr

0.8

feni

2.5v0.2

,即al、co、cr、fe、ni、v的原子比例为0.5:1:0.8:1:2.5:0.2。该高熵合金是由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼而成。

53.上述抗氧化增材制造用高熵合金微米丝的合成方法,包括以下步骤:

54.s1、配料

55.对各金属单质原料的表面进行处理,去除氧化皮层,并用无水乙醇清洗液对各原料分别进行超声清洗,然后依据各金属单质al、co、cr、fe、ni、v的原子比0.5:1:0.8:1:2.5:0.2,以总质量30g分别计算各金属单质的质量并称重;

56.s2、合金锭的制备

57.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷坩埚中,将电弧炉抽真空至5.0

×

10-4

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为320a,每次的熔炼时间均为 60s。

58.s3、合金棒的制备

59.将s2得到的合金锭切块后置于真空吸铸法用水冷铜模顶部熔化,并采用真空吸铸法将融化的合金吸至水冷铜模内,在6

×

104k/s的冷却速度下快速凝固,得到长100cm且直径8mm的高强高韧富镍高熵合金棒材。该吸铸工艺与铜模模具配合的冷却速度为6

×

104k/

s。

60.s4、抗氧化增材制造用高熵合金微米丝的制备

61.采用高真空金属甩丝炉对s3得到的合金棒进行抗氧化增材制造用高熵合金微米丝的制备,具体的,把s3得到的合金棒顶部置于2匝的感应线圈中使其顶部融化,然后合金棒顶部以30μm/s的速度向上移动,由转速为1700r/min的楔形铜辊将融化的液态高熵合金熔体甩出快速凝固,直至所有物料均被融化甩丝,得到抗氧化增材制造用高熵合金微米丝。

62.s5、抗氧化增材制造用高熵合金微米丝的后续退火工艺处理

63.将s4得到的富镍高熵合金微米丝密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至550℃,然后在550℃温度下退火 10min,然后水冷至室温。

64.实施例4

65.一种抗氧化增材制造用高熵合金微米丝,该高熵合金微米丝的合金成分为al

0.5

cocr

0.8

feni

2.5v0.2

,即al、co、cr、fe、ni、v的原子比例为0.5:1:0.8:1:2.5:0.2。该高熵合金是由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼而成。

66.上述抗氧化增材制造用高熵合金微米丝的合成方法,包括以下步骤:

67.s1、配料

68.对各金属单质原料的表面进行处理,去除氧化皮层,并用乙醇清洗液对各原料分别进行超声清洗,然后依据各金属单质al、co、cr、fe、ni、v的原子比0.5:1:0.8:1:2.5:0.2,以总质量30g分别计算各金属单质的质量并称重;

69.s2、合金锭的制备

70.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷坩埚中,将电弧炉抽真空至5.0

×

10-4

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均一的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为320a,每次的熔炼时间均为 60s。

71.s3、合金棒的制备

72.将s2得到的合金锭切块后置于真空吸铸法用水冷铜模顶部熔化,并采用真空吸铸法将融化的合金吸至水冷铜模内,在6

×

104k/s的冷却速度下快速凝固,得到长100cm且直径8mm的高强高韧富镍高熵合金棒材。该吸铸工艺与铜模模具配合的冷却速度为6

×

104k/s。

73.s4、抗氧化增材制造用高熵合金微米丝的制备

74.采用高真空金属甩丝炉对s3得到的合金棒进行抗氧化增材制造用高熵合金微米丝的制备,具体的,把s3得到的合金棒顶部置于2匝的感应线圈中使其顶部融化,然后合金棒顶部以30μm/s的速度向上移动,由转速为1700r/min的楔形铜辊将融化的液态高熵合金熔体甩出快速凝固,直至所有物料均被融化甩丝,得到抗氧化增材制造用高熵合金微米丝。

75.s5、抗氧化增材制造用高熵合金微米丝的后续退火工艺处理

76.将s4得到的富镍高熵合金微米丝密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至700℃,然后在700℃温度下退火 10min,然后水冷至室温。

77.实施例5

78.一种抗氧化增材制造用高熵合金微米丝,该高熵合金微米丝的合金成分为 al

0.5

cocr

0.8

feni

2.5v0.2

,即al、co、cr、fe、ni、v的原子比例为0.5:1:0.8:1:2.5:0.2。该高熵

合金是由纯度均≥99.99%的块状的al、co、cr、fe、ni、v熔炼而成。

79.上述抗氧化增材制造用高熵合金微米丝的合成方法,包括以下步骤:

80.s1、配料

81.对各金属单质原料的表面进行处理,去除氧化皮层,并用丙酮清洗液对各原料分别进行超声清洗,然后依据各金属单质al、co、cr、fe、ni、v的原子比0.5:1:0.8:1:2.5:0.2,以总质量30g分别计算各金属单质的质量并称重;

82.s2、合金锭的制备

83.采用电弧熔炼法,将s1配置的各金属单质依次放置于电弧炉水冷坩埚中,将电弧炉抽真空至5.0

×

10-4

pa,然后充入氩气至0.5个大气压。在高纯氩气保护下反复翻转熔炼5次,得到成分均匀的合金锭;其中,对原料进行反复翻转熔炼是利用高频电弧进行的;每次的熔炼电流均为320a,每次的熔炼时间均为 60s。

84.s3、合金棒的制备

85.将s2得到的合金锭切块后置于真空吸铸法用水冷铜模顶部熔化,并采用真空吸铸法将融化的合金吸至水冷铜模内,在6

×

104k/s的冷却速度下快速凝固,得到长100cm且直径8mm的高强高韧富镍高熵合金棒材。该吸铸工艺与铜模模具配合的冷却速度为6

×

104k/s。

86.s4、抗氧化增材制造用高熵合金微米丝的制备

87.采用高真空金属甩丝炉对s3得到的合金棒进行抗氧化增材制造用高熵合金微米丝的制备,具体的,把s3得到的合金棒顶部置于2匝的感应线圈中使其顶部融化,然后合金棒顶部以30μm/s的速度向上移动,由转速为1700r/min的楔形铜辊将融化的液态高熵合金熔体甩出快速凝固,直至所有物料均被融化甩丝,得到抗氧化增材制造用高熵合金微米丝。

88.s5、抗氧化增材制造用高熵合金微米丝的后续退火工艺处理

89.将s4得到的富镍高熵合金微米丝密封于充有0.5个大气压惰性气体的石英管中,以10℃/min的速度由室温升温至850℃,然后在850℃温度下退火 10min,然后水冷至室温。

90.我们对实施例1-5提供的al

0.5

cocr

0.8

feni

2.5v0.2

抗氧化增材制造用高熵合金微米丝进行性能表征,图1为实施例1-5的样品的xrd图谱,图中实施例1-5 的材料样品对应标记为t1-t5。从图1中可以看出图中铸态微米丝t1样品呈现出单一的fcc固溶体结构,而随着退火温度增加至850℃之前(t2-t4)该微米丝保持良好的相稳定性,仍保持着单一fcc固溶体结构。当退火温度增加至850℃时(t5),(220)与(311)峰上可以看出,出现了l12相。

91.为了进一步研究退火工艺对高熵合金微米丝力学性能的影响,对实施例1-5 得到的微米丝进行了室温拉伸试验。图2为实施例1-5的样品在室温下的压缩工程应力-应变曲线图,图中实施例1-5的微米丝样品对应标记为t1-t5,表1则为实施例1-5得到的合金样品在室温下的性能测试结果。在铸态下,即样品t1 室温屈服强度为565mpa,而经过400℃退火后(样品t2)屈服强度达到了1195 mpa,提高了约2倍,塑性变化不大,可能是在退火过程中在fcc基体中析出了弥散分布的纳米级l12相导致的。当退火温度由550℃逐渐提升至850℃时 (t3-t5),样品的屈服强度呈升高趋势,而塑性则没有明显变化。

92.综上可得,当退火温度在400℃时,即样品2的t2综合力学性能最好。

93.表1实施例1-5得到的合金样品在室温下的性能测试结果

[0094][0095][0096]

实施例6

[0097]

一种抗氧化增材制造用高熵合金微米丝,与实施例1的操作基本相同,区别在于,al、co、cr、fe、ni、v的原子比例为0.7:1:0.6:1:2.7:0.4。高熵合金微米丝的屈服强度为545mpa,抗拉强度为632mpa,塑性应变为3.11%。

[0098]

实施例7

[0099]

一种抗氧化增材制造用高熵合金微米丝,与实施例1的操作基本相同,区别在于,al、co、cr、fe、ni、v的原子比例为0.6:1:0.7:1:2.6:0.3。高熵合金微米丝的屈服强度为551mpa,抗拉强度为652mpa,塑性应变为3.18%。

[0100]

实施例8

[0101]

本发明实施例1所述真空吸铸法所用水冷铜模的结构参见图3-5,包括熔化腔1,所述熔化腔1内用于放置合金锭,所述熔化腔1外壁设有加热装置11,加热装置11用于给熔化腔1加热,比如采用电弧加热等加热装置11。所述熔化腔1的下端连通设有吸阀2的上端,所述吸阀2的下端连通设置有模型腔3的上端,所述模型腔3的作用是铸型,比如在本发明中其采用圆柱体结构,用于制备合金棒材,所述模型腔3的下端连通有出料口4,所述模型腔3的外部套设有形状可变的冷却装置。

[0102]

所述冷却装置包括靠近所述熔化腔1的上端固定部、靠近所述出料口4的下端固定部、以及位于所述上端固定部和所述下端固定部之间的多个移动壁5,并且所述模型腔3与所述上端固定部之间、所述模型腔3与下端固定部之间均留有距离,这个距离根据水冷铜模尺寸需求决定,比如将该距离设置为1-20cm。所述上端固定部侧壁设有冷却液进口31,所述下端固定部侧壁设有冷却液出口 32。多个所述移动壁5分成多组,每组至少包括两个所述移动壁5,每组的所述移动壁5处于同一高度,该组所有的所述移动壁5之间拼接成柱状的壳结构,所述柱状的壳结构连接在所述上端固定部与所述下端固定部之间,并且将所述熔化腔1外部的位于所述上端固定部和所述下端固定部之间的部分包裹,形成冷却腔,所述冷却液进口31、所述冷却液出口32均与所述冷却腔连通。每个所述移动壁5的内壁对应连接一个电动伸缩杆6,所述电动伸缩杆6垂直于所述模型腔3轴向设置,并且所述电动伸缩杆6的伸缩端安装在所述移动壁5的内壁,所述电动伸缩杆6的固定端按安装在所述模型腔3外壁,相邻的所述移动壁5 的边缘之间、所述移动壁5与所述上端固定部的边缘之间、所述移动壁5与所述下端固定部的边缘之间均通过弹性带7连接,所述弹性带7采用防水弹性材质制备。所述水冷铜模的外部设有控制器和控制面板,所述控制器分别于所有的电动伸缩杆6、控制面板以及电源连接。

[0103]

本实施例水冷铜模的工作原理如下:将合金锭置于熔化腔1内,关闭吸阀2,将熔化腔1、模型腔3内抽真空,为了方便抽真空操作,在所述模型腔3、模型腔3腔壁上均设置抽气口8,每个所述抽气口8上设有气阀,当需要抽真空时,气阀打开,当抽真空完毕时,气阀关闭;每个抽气口8处可设置真空度表以测试熔化腔1、模型腔3内真空度;待模型腔3、抽气口8内真空度达到工艺需求后,再向水冷铜模的熔化腔1、模型腔3内注入惰性气体,为了方便惰性气体的注入,可在所述熔化腔1、模型腔3上均设置注气口9,每个注气口9上设有封闭盖,需要注气时打开封闭盖,不需要注气时关闭封闭盖;注气口9处可设置气压表以测试熔化腔1、模型腔3内气压;采用真空吸铸法制备合金棒时,熔化腔1内气压大于模型腔3内气压;加热使熔化腔1内合金锭熔化,从冷却液进口31处注入冷却液,对模型腔3进行冷却,待达到熔化需求后,关闭加热装置 11,同时打开吸阀2,利用气压差将熔化的合金液吸入模型腔3内,并在冷却液的作用下冷却定型。

[0104]

由于现有技术的冷却腔上下体积大小是固定的,冷却腔侧壁基本上是平行于模型腔3轴向设置,那么随着合金液从上到下的移动,先接触冷却液的部分先降温,而这部分吸收热量的冷却液温度稍有升高,其再继续向下流动时,降温能力是下降的,就会出现模型腔3上部冷却速度大于下部冷却速度的情况,不利于冷却的进行,也不利于合金液向下流动,因此,本实施例将上端固定部和所述下端固定部的高度均设置为1cm以下,将移动壁5设置为可移动,则由移动壁5围绕成的冷却腔的体积是可调的。

[0105]

比如参见图3,按下控制面板上的按键一,则控制器控制各电动伸缩杆6移动,使各个移动壁5处于同一宽度位置,则模型腔3外周冷却腔上下各部的体积相等,冷却液体积也相等,模型腔3上端冷却速度大于下端冷却速度;参见图4,按下控制面板上的按键二,则控制器控制各电动伸缩杆6移动,使位于最下方的一组移动壁5处于较宽位置,则模型腔3外周冷却腔上下各部的体积不等,冷却液体积也不等,模型腔3下端接触的冷却液体积大,则可以达到与模型腔3上端相同的冷却速度,甚至达到大于模型腔3上端的冷却速度的情形。具体利用何种冷却液以及冷却液体积变化,可根据工艺需求提前做好测试,并在控制面板上标记好按键位置。

[0106]

为了适应不同成分合金的冷却速度,可通过更换冷却液的方式,也可通过调大冷却腔体积的方式来改变冷却液的冷却速度。

[0107]

优选的,参见图5,为了避免冷却液温度过低,其与模型腔3直接接触时,模型腔3内外温差过大,导致模型腔3断裂或者模型腔3内部合金棒冷却效果不好的情况,本实施例将所述模型腔3设置为双层结构,包括外层壳300和位于所述外层壳300内部的内层壳301,所述内层壳301用于与合金直接接触,所述外层壳300用于安装电动伸缩杆6,所述外层壳300与内层壳301之间的距离为0.2-1cm,二者之间用连接条302连接。

[0108]

需要说明的是,本发明中未特别提及的部件连接关系均默认采用现有技术,由于其不涉及发明点,且为现有技术普遍应用,故不详述结构连接关系。

[0109]

需要说明的是,本发明中涉及数值范围时,应理解为每个数值范围的两个端点以及两个端点之间任何一个数值均可选用,由于采用的步骤方法与实施例相同,为了防止赘述,本发明描述了优选的实施例。尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0110]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。