1.本发明属于印刷电路板技术领域,具体涉及印刷电路板铜箔蚀刻液技术领域。

背景技术:

2.随着电子设备的高功能化要求,电子部件的高密度集成化、还有高密度安装化等不断推进,这些电子部件中使用的印刷电路板与以往相比更进一步推进了小型薄型化、高密度化和多层化。

3.作为在印刷电路板的基板上以高密度高效形成图案精度高的导体电路层的方法,已开始实施半添加法。专利申请文件201410375020.7公开了一种使用半添加法的印刷电路板的制造方法。具体地,首先准备在绝缘层的一面覆有铜箔的层压板,在该层压板上形成抗蚀图案;接着,在抗蚀图案的开口部内填充铜电镀层;接着,去除抗蚀图案;之后,以铜电镀层的图案作为掩模,对下层的铜箔进行蚀刻,由此形成由铜电镀层和铜箔构成的导体电路。

4.而在铜电路板铜箔蚀刻过程中,铜箔溶解的同时铜电镀层也以较慢的速度微量溶解,为了维持了良好的布线形状,可能会在绝缘层的表面所形成的微细凹凸部分产生铜箔的残渣。随着微细化的推进,残留在导体电路之间的铜箔的蚀刻残渣会构成导体电路的绝缘不良等短路的原因。因此,优选将绝缘层的表面上的铜箔的蚀刻残渣去除。要想去除铜箔的蚀刻残渣,需要过度蚀刻绝缘层的表面。然而,过度蚀刻绝缘层时,导体电路也会被过度蚀刻,因此有时会发生导体电路的形成异常、导体电路的断开。难以在实施过度蚀刻的同时维持布线形状为所期望的形状。

5.因此,在减少铜箔的蚀刻残渣与维持布线形状的平衡方面存在改善的余地,需要研发一种印刷电路板铜箔蚀刻液。

技术实现要素:

6.本发明的目的在于:针对现有技术中铜电路板蚀刻液过程中减少铜箔的蚀刻残渣与维持布线形状的平衡的技术问题,本发明提供了一种印刷电路板铜箔蚀刻液。

7.本发明采用的技术方案如下:

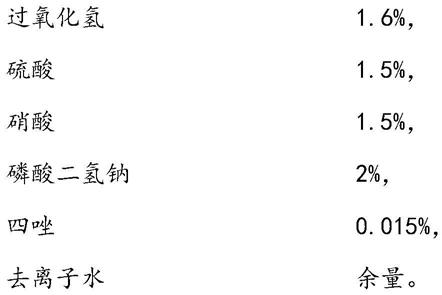

8.一种印刷电路板铜箔蚀刻液。以重量百分比计,所述蚀刻液包括以下组分:

[0009][0010][0011]

采用以上技术方案,过氧化氢的浓度为1.4-1.8%时,能够获得良好的铜的溶解速

度,有利于达到减少铜箔的蚀刻残渣与维持布线形状的平衡。硫酸和硝酸的浓度为1.3-1.7%,能够获得良好的铜的溶解速度,减少了铜箔的蚀刻残渣,同时布线形状良好。磷酸二氢钠作为ph值缓冲液,添加1.8-2.2%的磷酸二氢钠使得所述蚀刻液的ph值保持稳定,且受温度影响较小。

[0012]

进一步,以重量百分比计,所述蚀刻液包括以下组分:

[0013][0014]

更进一步,以重量百分比计,所述蚀刻液包括以下组分:

[0015][0016]

四唑具有吸附于铜表面而抑制铜布线变细的效果和作为过氧化氢稳定剂的效果。其中,优选的,所述四唑选自由1-甲基四唑、1-甲基-5-乙基四唑、1-乙基-5-甲基四唑、1,5-二乙基四唑组成的组中的一种以上。更优选的,所述四唑为1,5-二乙基四唑。

[0017]

关于本发明的蚀刻液的使用温度,一般选择在20~50℃,更优选为25~30℃。使用温度越高则铜的溶解速度变得越快,超过50℃时,过氧化氢的分解变得剧烈,故不优选。

[0018]

关于本发明的蚀刻液的处理时间,没有特别限定。处理时间根据金属厚度、金属表面的状态、蚀刻液的浓度、温度、处理方法等各种条件来适当选择。

[0019]

进一步,本发明优选液体温度30℃条件下的铜电镀层的溶解速度为0.2~0.4μm/分钟,液体温度30℃下的铜箔的溶解速度为1.2~2.8μm/分钟。需要说明的是,本发明中,铜箔的溶解速度是通过以下方法测得的:将化学镀铜基板(尺寸15cm

×

15cm、厚度1.5μm)用蚀刻液在液体温度30℃、喷射压力0.1mpa下喷雾处理25s,由处理前后基板的质量差算出铜溶解量,从而算出单位时间内铜溶解速度。铜电镀层的溶解速度是通过以下方法测得的:将电解镀铜基板(尺寸15cm

×

15cm、厚度10μm)用蚀刻液在液体温度30℃、喷射压力0.1mpa下喷雾处理25s,由处理前后基板的质量差算出铜溶解量,从而算出单位时间内铜溶解速度。

[0020]

进一步,本发明液体温度30℃条件下铜箔的溶解速度相对于铜电镀层的溶解速度之比优选为6~7:1。溶解速度之比低于6:1时,容易产生铜箔的蚀刻残渣;溶解速度之比高于7:1时,底切量较大,不利于维持布线形状。更优选的,液体温度30℃条件下铜箔的溶解速

度相对于铜电镀层的溶解速度之比为6.5:1。

[0021]

相较于现有技术,本发明的有益效果是:

[0022]

通过利用本发明的印刷电路板铜箔蚀刻液,通过控制铜箔和铜电镀层的溶解速度,达到减少铜箔的蚀刻残渣与维持布线形状的平衡,从而获得更高质量的印刷电路板。

具体实施方式

[0023]

以下示出实施例以及比较例更详细地说明本发明。本发明不限于以下的实施例。

[0024]

实施例1

[0025]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0026][0027]

将化学镀铜基板(尺寸15cm

×

15cm、镀敷厚度1.5μm)、以及电解镀铜基板(尺寸15cm

×

15cm、镀敷厚度10μm)分别用以上蚀刻液在液体温度30℃、喷射压力0.1mpa下进行25s的喷雾处理,由处理前后的基板的质量差算出铜溶解量,算出单位时间的铜溶解速度。然后再计算出化学镀铜溶解速度与电解镀铜溶解速度之比。

[0028]

实施例2

[0029]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0030][0031]

印刷电路板蚀刻过程同实施例1。

[0032]

实施例3

[0033]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0034][0035]

印刷电路板蚀刻过程同实施例1。

[0036]

对比例1

[0037]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0038][0039][0040]

印刷电路板蚀刻过程同实施例1。

[0041]

对比例2

[0042]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0043]

对比例3

[0044]

一种印刷电路板铜箔蚀刻液,以重量百分比计,所述蚀刻液包括以下组分:

[0045]

印刷电路板蚀刻过程同实施例1。

[0046]

表1.实施例1-3的印刷电路板铜箔蚀刻液的溶解速度、蚀刻残渣情况及底切量

[0047][0048]

表2.对比例1-3的印刷电路板铜箔蚀刻液的溶解速度、蚀刻残渣情况及底切量

[0049]

技术特征:

1.一种印刷电路板铜箔蚀刻液,其特征在于,以重量百分比计,包括以下组分:2.根据权利要求1所述的印刷电路板铜箔蚀刻液,其特征在于,以重量百分比计,包括以下组分:3.根据权利要求2所述的印刷电路板铜箔蚀刻液,其特征在于,以重量百分比计,包括以下组分:4.根据权利要求1-3任一项所述的印刷电路板铜箔蚀刻液,其特征在于,所述四唑选自由1-甲基四唑、1-甲基-5-乙基四唑、1-乙基-5-甲基四唑、1,5-二乙基四唑组成的组中的一种以上。5.根据权利要求4所述的印刷电路板铜箔蚀刻液,其特征在于,所述四唑为1,5-二乙基四唑。6.根据权利要求1-3任一项所述的印刷电路板铜箔蚀刻液,其特征在于,液体温度30℃条件下的铜电镀层的溶解速度为0.2~0.4μm/分钟,液体温度30℃下的铜箔的溶解速度为1.2~2.8μm/分钟。7.根据权利要求1-3任一项所述的印刷电路板铜箔蚀刻液,其特征在于,液体温度30℃

条件下铜箔的溶解速度相对于铜电镀层的溶解速度之比为6~7:1。8.根据权利要求6所述的印刷电路板铜箔蚀刻液,其特征在于,液体温度30℃条件下铜箔的溶解速度相对于铜电镀层的溶解速度之比为6.5:1。

技术总结

本发明公开了一种印刷电路板铜箔蚀刻液;涉及印刷电路板技术领域;以重量百分比计,所述蚀刻液包括以下组分:过氧化氢1.4-1.8%,硫酸1.3-1.7%,硝酸1.3-1.7%,磷酸二氢钠1.8-2.2%,四唑0.013-0.016%,去离子水余量;所述蚀刻液通过控制铜箔和铜电镀层的溶解速度,达到减少铜箔的蚀刻残渣与维持布线形状的平衡的目的,从而获得更高质量的印刷电路板。从而获得更高质量的印刷电路板。

技术研发人员:司富强

受保护的技术使用者:河南慧泽生物工程有限公司

技术研发日:2021.11.11

技术公布日:2022/2/11