1.本发明属于再生提铜技术领域,涉及一种碱性蚀刻液的再生提铜方法。

背景技术:

2.蚀刻液是一种铜版画雕刻用原料,因具有侵蚀材料的特性来进行雕刻的一种液体,从理论上讲,凡是能使氧化铜生成可溶性铜盐的试剂,都可以用来蚀刻敷铜箔板。

3.cn105002500a公开了一种碱性cucl2废蚀刻液脱铜再生方法,是将废碱性蚀刻液,先蒸发脱氨,再加酸酸化,或直接加酸酸化,然后再经冷却或冷冻,使其中的铜以氯化铜铵复盐结晶析出,过滤得氯化铜铵复盐晶体及其结晶后液,对得到的铜铵复盐进行分离得到铜,所得结晶后液加入氨水、氨气、盐酸、氯化铵中的至少一种作再生剂使其获得再生,返回蚀刻工序继续使用,从而使废碱性蚀刻液中的有效成分得到充分有效地利用,避免二次污染的产生,操作简便,环境友好,适合废碱性蚀刻液脱铜再生的工业应用。但是,上述装置中在进行使用时,是将废碱性蚀刻液进行蒸发脱氮,且操作步骤较为复杂,难以进行高效使用。

4.现有技术中一种碱性蚀刻液的再生提铜方法缺点不足:

5.1、现有技术中碱性蚀刻液的再生提铜方法,使用时,工作人员需要将装置进行快速萃取,但大多数装置的操作方法较为繁杂,不方便工作人员进行快速使用,且价值较低;

6.2、现有技术中碱性蚀刻液的再生提铜方法,使用时,工作人员需要将富铜萃取剂进行反萃,但大多数装置在进行反萃取后,会将多余的贫铜萃取剂丢掉,使得装置的使用效率较低,导致装置的使用较为不便;

7.3、现有技术中碱性蚀刻液的再生提铜方法,使用时,工作人员采用电解沉积的方式将反萃出的硫酸铜进行沉积,使得其便于进行分出铜离子与硫酸的效果,但大多数装置难以进行沉积,导致使用的成本增高。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种碱性蚀刻液的再生提铜方法,只需一次萃取,可快捷、高效、安全地实现碱性蚀刻废液中铜离子的回收,其回收工艺简单,过程操作控制方便,无需专用设备,回收成本低,回收效率和效果好,不会产生二次污染。

9.为达此目的,本发明采用以下技术方案:

10.本发明的碱性蚀刻液的再生提铜方法包括如下步骤:

11.1)加复合萃取剂和催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,所述复合萃取剂为β-二酮与磷酸二异辛酯的混合物;

12.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜;

13.3)将萃取后得到的再生蚀刻液进行调液再生;

14.4)将反萃后得到的硫酸铜进行电解沉积,得到阴极铜与硫酸液体;

15.5)将电解沉积得到的硫酸液体进行再次反萃使用。

16.本发明通过复合萃取剂,只需一次萃取,可快捷、高效、安全地实现碱性蚀刻废液中铜离子的回收,其回收工艺简单,过程操作控制方便,无需专用设备,回收成本低,回收效率和效果好,不会产生二次污染,贫铜萃取剂可再生回用,将其输送到蚀刻废液中进行再次萃取,便于进行重新回收进行有效利用。

17.步骤1)中,所述萃取的具体过程为:将氯化铜溶液中加入氨水,发生络合反应,使得氯化铜溶液中的电子给予体与氨水中的电子接受体进行互相作用产生络合物,络合物为蚀刻新液,将蚀刻新液进行蚀刻,使得蚀刻新液脱模变成蚀刻废液,再加复合萃取剂和催化剂将蚀刻废液进行萃取变成富铜萃取剂与再生蚀刻液,使得蚀刻废液中的铜离子通过萃取剂从废液中无损分离。

18.所述复合萃取剂为β-二酮与磷酸二异辛酯的质量比为(2-5):1,例如为2:1、3:1、4:1或5:1等。

19.所述复合萃取剂与所述蚀刻新液的质量比为1:(5-10),例如为1:5、1:6、1:7、1:8、1:9、1:10等。

20.所述催化剂为钯盐。

21.步骤2)中,将富铜萃取剂进行反萃取,使得富铜萃取剂通过反萃取剂从负载有机相返回水相,使得富铜萃取剂变成贫铜萃取剂与硫酸铜,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取。

22.步骤2)中,所述反萃用到的反萃取剂为质量百分浓度为10-20%的硫酸铜或硫酸溶液。

23.所述富铜萃取剂与所述反萃取剂的质量比为(1-3):1,例如为1:1、2:1或3:1等。

24.步骤3)中,将萃取出的再生蚀刻液进行调液变成再生蚀刻子液,使得再生蚀刻子液通过运输到蚀刻新液中再次进行有效的蚀刻,便于将再生蚀刻液进行再次利用。

25.步骤4)中,将反萃出的硫酸铜进行电解沉积,电解沉积是将硫酸铜通过电流而使其中的某些物质在电极上沉积的过程,方便将浸出的净化液中提取出铜,并且被提取的铜离子被还原沉积在阴极上,使得工作人员得到阴极铜与硫酸液体。

26.步骤4)具体为,将反萃后得到的硫酸铜通入电解槽中,电解液流速为0.1-0.2m3/m2.h,电流密度为200-350a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液。

27.步骤5)中,在将硫酸铜电解沉积出硫酸与阴极铜时,硫酸液体需要进行再次回收利用,继而将硫酸再次进行反萃取,便于将硫酸液体进行再次利用。

28.作为本发明的优选方案,所述再生提铜方法包括如下步骤:

29.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,所述复合萃取剂为质量比为(2-5):1的β-二酮与磷酸二异辛酯的混合物,所述复合萃取剂与所述蚀刻新液的质量比为1:(5-10);

30.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,所述反萃用到的反萃取剂为质量百分浓度为10-20%的硫酸铜或硫酸溶液,所述富铜萃取剂与所述反萃取剂的质量比为(1-3):1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

31.3)将萃取后得到的再生蚀刻液进行调液再生;

32.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.1-0.2m3/

m2.h,电流密度为200-350a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

33.5)将电解沉积得到的硫酸液体进行再次反萃使用。

34.与现有技术相比,本发明的有益效果为:

35.本发明的碱性蚀刻液的再生提铜方法,只需一次萃取,可快捷、高效、安全地实现碱性蚀刻废液中铜离子的回收,其回收工艺简单,过程操作控制方便,无需专用设备,回收成本低,回收效率和效果好,不会产生二次污染;将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取,便于工作人员将资源进行重新回收,且方便将资源进行有效利用的效果。

附图说明

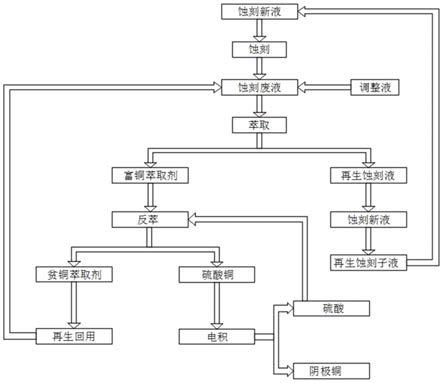

36.图1为本发明的碱性蚀刻液的再生提铜方法的流程示意图。

具体实施方式

37.下面结合附图1,并通过具体实施方式来进一步说明本发明的技术方案。

38.如无具体说明,本发明的各种原料均可市售购得,或根据本领域的常规方法制备得到。

39.如图1所示,本发明的碱性蚀刻液的再生提铜方法,包括如下步骤:

40.1)加复合萃取剂和催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,所述复合萃取剂为β-二酮与磷酸二异辛酯的混合物;

41.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

42.3)将萃取后得到的再生蚀刻液进行调液再生;

43.4)将反萃后得到的硫酸铜进行电解沉积,得到阴极铜与硫酸液体;

44.5)将电解沉积得到的硫酸液体进行再次反萃使用。

45.实施例1

46.本实施例的碱性蚀刻液的再生提铜方法,包括如下步骤:

47.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,复合萃取剂为质量比为3:1的β-二酮与磷酸二异辛酯的混合物,复合萃取剂与蚀刻新液的质量比为1:8;

48.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,反萃用到的反萃取剂为质量百分浓度为10%的硫酸溶液,富铜萃取剂与反萃取剂的质量比为2:1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

49.3)将萃取后得到的再生蚀刻液进行调液再生;

50.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.2m3/m2.h,电流密度为300a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

51.5)将电解沉积得到的硫酸液体进行再次反萃使用。

52.实施例2

53.本实施例的碱性蚀刻液的再生提铜方法,包括如下步骤:

54.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,复合萃取剂为质量比为4:1的β-二酮与磷酸二异辛酯的混合物,复合萃取剂与蚀刻新液的质量比为1:5;

55.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,反萃用到的反萃取剂为质量百分浓度为15%的硫酸铜溶液,富铜萃取剂与反萃取剂的质量比为2:1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

56.3)将萃取后得到的再生蚀刻液进行调液再生;

57.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.2m3/m2.h,电流密度为300a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

58.5)将电解沉积得到的硫酸液体进行再次反萃使用。

59.实施例3

60.本实施例的碱性蚀刻液的再生提铜方法,包括如下步骤:

61.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,复合萃取剂为质量比为5:1的β-二酮与磷酸二异辛酯的混合物,复合萃取剂与蚀刻新液的质量比为1:5;

62.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,反萃用到的反萃取剂为质量百分浓度为15%的硫酸铜溶液,富铜萃取剂与反萃取剂的质量比为2:1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

63.3)将萃取后得到的再生蚀刻液进行调液再生;

64.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.2m3/m2.h,电流密度为300a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

65.5)将电解沉积得到的硫酸液体进行再次反萃使用。

66.实施例4

67.本实施例的碱性蚀刻液的再生提铜方法,包括如下步骤:

68.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,复合萃取剂为质量比为2:1的β-二酮与磷酸二异辛酯的混合物,复合萃取剂与蚀刻新液的质量比为1:5;

69.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,反萃用到的反萃取剂为质量百分浓度为15%的硫酸铜溶液,富铜萃取剂与反萃取剂的质量比为2:1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

70.3)将萃取后得到的再生蚀刻液进行调液再生;

71.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.2m3/m2.h,电流密度为300a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

72.5)将电解沉积得到的硫酸液体进行再次反萃使用。

73.实施例5

74.本实施例的碱性蚀刻液的再生提铜方法,包括如下步骤:

75.1)加复合萃取剂和钯盐催化剂将蚀刻新液进行萃取,得到富铜萃取剂与再生蚀刻液;其中,复合萃取剂为质量比为4:1的β-二酮与磷酸二异辛酯的混合物,复合萃取剂与蚀刻新液的质量比为1:5;

76.2)将富铜萃取剂进行反萃,得到贫铜萃取剂和硫酸铜,反萃用到的反萃取剂为质量百分浓度为15%的硫酸铜溶液,富铜萃取剂与反萃取剂的质量比为3:1,将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取;

77.3)将萃取后得到的再生蚀刻液进行调液再生;

78.4)将反萃后得到的硫酸铜通入电解槽中进行电解沉积,电解液流速为0.2m3/m2.h,电流密度为300a/m2,则在阴极沉积粗铜,在阳极产生氧气,同时重新生成硫酸溶液;

79.5)将电解沉积得到的硫酸液体进行再次反萃使用。

80.实施例6

81.本实施例与实施例1的区别在于,步骤1)的复合萃取剂,β-二酮与磷酸二异辛酯的质量比为1:1,其他的与实施例1的均相同。

82.实施例7

83.本实施例与实施例1的区别在于,步骤1)的复合萃取剂,β-二酮与磷酸二异辛酯的质量比为8:1,其他的与实施例1的均相同。

84.实施例8

85.本实施例与实施例1的区别在于,复合萃取剂与蚀刻新液的质量比为1:4,其他的与实施例1的均相同。

86.实施例9

87.本实施例与实施例1的区别在于,复合萃取剂与蚀刻新液的质量比为1:20,其他的与实施例1的均相同。

88.对比例1

89.本对比例与实施例1的区别在于,步骤1)的萃取剂为β-二酮,不含磷酸二异辛酯,其他的与实施例1的均相同。

90.对比例2

91.本对比例与实施例1的区别在于,步骤1)的萃取剂为磷酸二异辛酯,不含β-二酮,其他的与实施例1的均相同。

92.将实施例1-9与对比例1-2的再生提铜方法,对相同的碱性蚀刻液(铜浓度7000mg/l)中铜离子进行回收,并测试计算铜离子去除率,测试结果见表1。

[0093] 铜离子去除率(%)电解沉积时间(h)实施例199.953实施例299.963实施例399.993实施例499.943实施例599.983实施例699.913实施例799.933实施例899.913实施例999.843对比例199.9110对比例299.7510

[0094]

本发明的碱性蚀刻液的再生提铜方法,只需一次萃取,可快捷、高效、安全地实现碱性蚀刻废液中铜离子的回收,其回收工艺简单,过程操作控制方便,无需专用设备,回收成本低,回收效率和效果好,不会产生二次污染。将贫铜萃取剂进行再生回用,将其输送到蚀刻废液中进行再次萃取,便于工作人员将资源进行重新回收,且方便将资源进行有效利用的效果。

[0095]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0096]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0097]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0098]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。