1.本发明涉及研磨开槽技术领域,具体涉及一种数控研磨开槽机。

背景技术:

2.目前,人们所使用的工艺轴一般采用普通研磨开槽工艺制造,制成的轴精度差,使用寿命短。现有大多数研磨开槽装置仅能实现半自动化,依然需要人工的长时间参与,劳动强度大且人工成本高,少数设备能实现全自动加工作业,但该设备结构复杂,动作响应缓慢,加工加工效率低下,无法满足人们的使用需求,为此,我们提出一种数控研磨开槽机用于解决上述存在的问题。

技术实现要素:

3.针对上述现有技术存在的结构复杂、动作响应缓慢、人工劳动强度大的缺陷,本发明提供一种数控研磨开槽机用于克服上述缺陷。

4.一种数控研磨开槽机,包括机架,所述机架的上表面设置有导轨护罩;驱动机构,所述驱动机构安装于机架的一端;尾座总成,所述尾座总成安装于机架的另一端;所述尾座总成与机架滑动连接以实现尾座总成沿着x轴方向移动;所述驱动机构与尾座总成之间用于安装工艺轴;中座总成,所述中座总成滑动安装于所述机架上;所述中座总成沿着x轴方向移动;立轴砂轮总成,所述立轴砂轮总成安装于中座总成上;所述立轴砂轮总成受控于中座总成并实现y轴方向移动;所述立轴砂轮总成用于对工艺轴研磨开槽。

5.作为优选方案,所述驱动机构包括固定于机架上的床头主轴座;所述床头主轴座内部转动安装有床头主轴;所述床头主轴靠近中座总成一侧设有用于安装工艺轴的卡盘;所述床头主轴上设有刹车盘;所述床头主轴座的内侧安装有刹车器;所述刹车盘与刹车器对应设置。

6.作为优选方案,所述驱动机构还包括安装于床头主轴座上的床头主轴电机;所述床头主轴座远离卡盘一端设有皮带轮罩体;所述皮带轮罩体内设有皮带轮;所述床头主轴电机与床头主轴通过皮带轮传动连接。

7.作为优选方案,所述中座总成包括对称设置于机架上的第一直线滑轨;所述第一直线滑轨沿着机架的长度方向设置;所述第一直线滑轨上滑动安装有中座滑板。

8.作为优选方案,所述中座总成还包括设置于机架上的第一电机和x轴丝杆;所述x轴丝杆与第一电机的输出端连接;所述中座滑板受控于所述x轴丝杆。

9.作为优选方案,所述中座滑板上对称设置有第二直线滑轨;所述第二直线滑轨上滑动安装有导轨滑板;所述中座滑板的侧端设有第二电机;对称的所述第二直线滑轨之间设有y轴丝杆;所述第二电机与y轴丝杆通过同步带传动连接;所述导轨滑板受控于所述y轴

丝杆。

10.作为优选方案,所述立轴砂轮总成包括垂直设置于导轨滑板上的立轴固定座;所述立轴固定座上对称设置有第三直线滑轨;所述第三直线滑轨上滑动安装有旋转减速机座;所述立轴固定座上设置有z轴丝杆;所述旋转减速机座受控于z轴丝杆;所述z轴丝杆调节手轮的顶部安装有z轴丝杆调节手轮。

11.作为优选方案,所述旋转减速机座内设有蜗杆旋转减速机;所述蜗杆旋转减速机的输入端设有角度调节手轮;所述蜗杆旋转减速机的输出端安装有砂轮主轴座;所述砂轮主轴座上安装有第三电机和砂轮主轴;所述砂轮主轴受控于所述第三电机。

12.作为优选方案,所述尾座总成包括尾座滑板;所述尾座总成滑动安装于第一直线滑轨上;所述尾座滑板的顶部设有用于固定工艺轴的尾座体;所述尾座滑板上设有用于调节尾座体伸出量的尾座体调节手轮。

13.作为优选方案,所述尾座总成还包括锁紧机构;所述锁紧机构包括固定于尾座滑板底部的气缸和锁紧导向座;所述气缸的活塞端设有锥形结构的第一锁紧导向杆;所述锁紧导向座上对称嵌接有第二锁紧导向杆;所述第二锁紧导向杆的伸出量受控于第一锁紧导向杆;所述第二锁紧导向杆伸出锁紧导向座一端设有锁紧齿条;所述尾座总成还包括设置于机架上的直齿齿条;当气缸动作将第一锁紧导向杆推出时,所述锁紧齿条与直齿齿条啮合连接实现锁紧作用。

14.有益效果:本发明包括机架、驱动机构、尾座总成、中座总成以及立轴砂轮总成,其中,驱动机构与尾座总成之间安装工艺轴,并通过驱动机构驱动工艺轴转动,由中座总成实现立轴砂轮总成的x轴和y轴位置的调节,立轴砂轮总成自身实现z轴的调节使得砂轮能对工艺轴进行研磨或开槽等;本发明结构简单,安装方便,通过x、y、z三轴联动实现对工艺轴的加工,精准度高,响应迅速,能满足对不同尺寸工艺轴的加工要求,适用性强,同时三个方向全部实现自动化提升加工效率,降低人工的劳动强度。

附图说明

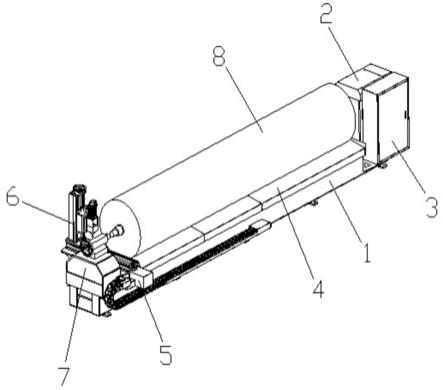

15.图1为本发明的结构示意图。

16.图2为本发明的部分结构图。

17.图3为本发明的俯视图。

18.图4为本发明驱动机构的结构示意图。

19.图5为本发明中座总成的结构示意图。

20.图6为本发明立轴砂轮总成的结构示意图。

21.图7为本发明中座总成与立轴砂轮总成的装配图。

22.图8和图9为本发明尾座总成的结构示意图。

23.图10为本发明图7的部分放大示意图图中:1-机架;2-驱动机构;3-配电箱;4-导轨护罩;5-中座总成;6-立轴砂轮总成;7-尾座总成;8-工艺轴;201-床头主轴座;202-床头主轴;203-卡盘;204-刹车盘;205-刹车器;206-皮带轮罩体;207-床头主轴电机;501-第一直线滑轨;502-第一电机;503-x轴丝杆;504-中座滑板;505-第二电机;506-第二直线滑轨;507-y轴丝杆;508-导轨滑板;601-立轴固定座;602-第三直线滑轨;603-旋转减速机座;604-z轴丝杆调节手轮;605-砂轮主轴座;

606-第三电机;607-砂轮主轴;608-蜗杆旋转减速机;609-角度调节手轮;701-尾座滑板;702-尾座体;703-尾座体调节手轮;704-锁紧机构;705-直齿齿条;7041-气缸;7042-第一锁紧导向杆;7043-锁紧导向座;7044-第二锁紧导向杆;7045-锁紧齿条。

具体实施方式

24.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

25.在本发明中,需要说明的是,术语“上(顶)”、“下(底)”、“内”、“外”、“之间”、“一端”、“另一端”、“靠近”、“远离”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

26.如图1-10所示,本发明提供一种数控研磨开槽机,包括机架1、驱动机构2、尾座总成7、中座总成5以及立轴砂轮总成6,所述机架1的上表面设置有导轨护罩4;所述驱动机构2安装于机架1的一端;所述尾座总成7安装于机架1的另一端;所述尾座总成7与机架1滑动连接以实现尾座总成7沿着x轴方向移动;所述驱动机构2与尾座总成7之间用于安装工艺轴8;所述中座总成5滑动安装于所述机架1上;所述中座总成5沿着x轴方向移动;所述立轴砂轮总成6安装于中座总成5上;所述立轴砂轮总成6受控于中座总成5并实现y轴方向移动;所述立轴砂轮总成6用于对工艺轴8研磨开槽;其中,驱动机构2与尾座总成7之间安装工艺轴8,并通过驱动机构2驱动工艺轴8转动,由中座总成5实现立轴砂轮总成6的x轴和y轴位置的调节,立轴砂轮总成6自身实现z轴的调节使得砂轮能对工艺轴8进行研磨或开槽等;本发明结构简单,安装方便,通过x、y、z三轴联动实现对工艺轴8的加工,精准度高,响应迅速,能满足对不同尺寸工艺轴8的加工要求,适用性强,同时三个方向全部实现自动化提升加工效率,降低人工的劳动强度。

27.在本发明的一些示例中,所述驱动机构2包括固定于机架1上的床头主轴座201;所述床头主轴座201内部转动安装有床头主轴202;所述床头主轴202靠近中座总成5一侧设有用于安装工艺轴8的卡盘203;所述床头主轴202上设有刹车盘204;所述床头主轴座201的内侧安装有刹车器205;所述刹车盘204与刹车器205对应设置;所述驱动机构2还包括安装于床头主轴座201上的床头主轴电机207;所述床头主轴座201远离卡盘203一端设有皮带轮罩体206;所述皮带轮罩体206内设有皮带轮;所述床头主轴电机207与床头主轴202通过皮带轮传动连接;采用该方案,将工艺轴8的一端卡接于卡盘203上,另一端通过尾座总成7定位,当床头主轴电机207通过皮带轮带动床头主轴202转动时,床头主轴202将动力传递至卡盘203进而带动工艺轴8转动加工,设置刹车盘204与刹车器205能保证床头主轴202工作的稳定性,保证加工精度,提升加工质量。

28.在本发明的一些示例中,所述中座总成5包括对称设置于机架1上的第一直线滑轨

501;所述第一直线滑轨501沿着机架1的长度方向设置;所述第一直线滑轨501上滑动安装有中座滑板504;所述中座总成5还包括设置于机架1上的第一电机502和x轴丝杆503;所述x轴丝杆503与第一电机502的输出端连接;所述中座滑板504受控于所述x轴丝杆503;所述中座滑板504上对称设置有第二直线滑轨506;所述第二直线滑轨506上滑动安装有导轨滑板508;所述中座滑板504的侧端设有第二电机505;对称的所述第二直线滑轨506之间设有y轴丝杆507;所述第二电机505与y轴丝杆507通过同步带传动连接;所述导轨滑板508受控于所述y轴丝杆507;采用该方案,第一电机502通过x轴丝杆503驱动中座滑板504沿着第一直线滑轨501移动,即沿着x轴方向移动,进而带动立轴砂轮总成6沿着x轴方向移动,第二电机505通过y轴丝杆507驱动导轨滑板508沿着第二直线滑轨506,即沿着y轴方向移动,进而带动立轴砂轮总成6沿着y轴方向移动,多轴联动调节方便,且能大幅提高加工的精度,保证加工的质量。

29.在本发明的一些示例中,所述立轴砂轮总成6包括垂直设置于导轨滑板508上的立轴固定座601;所述立轴固定座601上对称设置有第三直线滑轨602;所述第三直线滑轨602上滑动安装有旋转减速机座603;所述立轴固定座601上设置有z轴丝杆;所述旋转减速机座603受控于z轴丝杆;所述z轴丝杆调节手轮604的顶部安装有z轴丝杆调节手轮604;所述旋转减速机座603内设有蜗杆旋转减速机608;所述蜗杆旋转减速机608的输入端设有角度调节手轮609;所述蜗杆旋转减速机608的输出端安装有砂轮主轴座605;所述砂轮主轴座605上安装有第三电机606和砂轮主轴607;所述砂轮主轴607受控于所述第三电机606;采用该方案,通过z轴丝杆调节手轮604来转动z轴丝杆,通过z轴丝杆驱动旋转减速机座603,使得旋转减速机座603沿着z轴方向移动,进而实现砂轮主轴607的升降,通过角度调节手轮609驱动蜗杆旋转减速机608可实现砂轮主轴座605的旋转,从而完成砂轮主轴607角度调节,调节结束后,第三电机606即可通过砂轮主轴607带动砂轮转动对工艺轴8进行加工,采用该机构能实现三轴联动对工艺轴8的加工,精准度高,响应迅速。

30.在本发明的一些示例中,所述尾座总成7包括尾座滑板701;所述尾座总成7滑动安装于第一直线滑轨501上;所述尾座滑板701的顶部设有用于固定工艺轴8的尾座体702;所述尾座滑板701上设有用于调节尾座体702伸出量的尾座体调节手轮703;所述尾座总成7还包括锁紧机构704;所述锁紧机构704包括固定于尾座滑板701底部的气缸7041和锁紧导向座7043;所述气缸7041的活塞端设有锥形结构的第一锁紧导向杆7042;所述锁紧导向座7043上对称嵌接有第二锁紧导向杆7044;所述第二锁紧导向杆7044的伸出量受控于第一锁紧导向杆7042;所述第二锁紧导向杆7044伸出锁紧导向座7043一端设有锁紧齿条7045;所述尾座总成7还包括设置于机架1上的直齿齿条705;当气缸7041动作将第一锁紧导向杆7042推出时,所述锁紧齿条7045与直齿齿条705啮合连接实现锁紧作用;采用该方案,通过推动尾座滑板701,使得尾座体702对准工艺轴8的端部,再通过尾座体调节手轮703调节尾座体702的伸出量,使得尾座体702与工艺轴8的端部定位安装,该方案能满足对不同尺寸工艺轴8的加工要求,适用性强,安装结束后,气缸7041动作将第一锁紧导向杆7042推出,由于第一锁紧导向杆7042是锥形设置,当第一锁紧导向杆7042被推出时,通过其锥面即可挤压第二锁紧导向杆7044从侧端伸出,进而推动锁紧齿条7045向外侧移动,直至锁紧齿条7045与直齿齿条705相互啮合,此时气缸7041保压,从而实现尾座滑板701的固定,保证了加工时工艺轴8的稳定性,提升加工精度,加工结束后,气缸7041泄压,第一锁紧导向杆7042和第二

锁紧导向杆7044复位,即可推动尾座滑板701取下工艺轴8。

31.在本发明的一些示例中,所述导轨护罩4的上表面为锥形结构设置;所述导轨护罩4是由金属薄板采用钣金工艺制成;其中,导轨护罩4与床头主轴座201固定连接,导轨护罩4悬空置于机架1的上方,中座滑板504和尾座滑板701均为中空结构设置,所述导轨护罩4贯穿中座滑板504和尾座滑板701上的中空部分;采用该方案,导轨护罩4贯穿中座滑板504和尾座滑板701上的中空部分,能有效避免研磨开槽后的杂碎物与第一直线滑轨501接触,避免中座总成5出现卡死现象,同时导轨护罩4的上表面为锥形结构有利于杂碎物从机架1的两端掉落,也便于后期的清理工作;而钣金则具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点。

32.在本发明的一些示例中,所述机架1设有驱动机构2的一端还设有配电箱3;所述驱动机构2、中座总成5、立轴砂轮总成6以及尾座总成7均受控于配电箱3;采用该方案,通过配电箱3控制各个组件的工作情况,便于工作人员操作,亦可以实现各组件之间的协同动作,保证加工的质量。

33.在本说明书的描述中,参考术语“一个实施方式”、“某些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

34.以上显示和描述了本发明的基本原理和主要特征和本发明的优点 ,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。