1.本发明属于航空发动机零部件加工技术领域,具体涉及一种用于涡轮导向器的料浆渗铝方法。

背景技术:

2.航空发动机中某低压涡轮导向器为钎焊组合零件,因结构特点及使用要求,需对零件的指定部位进行渗铝,只能采用料浆渗铝技术。目前,料浆渗铝技术使用的渗铝料浆大多为现场配制的料浆,渗铝结束后,剩余料浆不可再次使用,造成大量浪费。同时,当渗铝温度较高时,会对零件钎焊质量产生影响,造成焊缝开裂现象。此外,料浆渗铝质量不稳定,易出现烧结、脱落、渗铝层波动大、有断点等现象。因此,亟需提供一种可获得获得高质量渗铝层的料浆渗铝工艺方法。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种用于涡轮导向器的料浆渗铝方法。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种用于涡轮导向器的料浆渗铝方法,其特征在于包括以下步骤:

6.步骤一,料浆准备:将渗铝料浆放入球磨罐中进行球磨,首次球磨时间:3~4h,后续球磨时间:2h

±

30min;步骤二,吹砂:先用胶带将涡轮导向器非渗铝部分进行包裹,随后用白刚玉对涡轮导向器表面进行吹砂,吹砂结束后,拆除保护用胶带,擦洗零件吹砂表面;步骤三,喷涂料浆:使用压敏胶带对涡轮导向器的非喷涂表面进行包裹,随后使用搅拌均匀后的料浆均匀喷涂在涡轮导向器的待渗铝表面,喷涂次数为8~16次,每次喷涂后需对零件进行烘干,烘干温度为130

±

20℃,烘干时间:≥10min;结束后,再将涡轮导向器进行高温烘干,烘干温度为330

±

20℃,烘干时间为30min以上;步骤四,真空渗铝:将涡轮导向器放入真空炉内,抽真空至≤6.65

×

10

﹣1

pa,开炉加热,在2h

±

10min的时间内,将温度均匀提升至950

±

10℃,随后将温度保持在950

±

10℃,维持6~10h,随后以不大于10℃每分钟的冷却速度将温度冷却至500℃,随后对炉内充氩气,随后冷却至150℃后出炉;步骤五,清理:使用压缩空气清理涡轮导向器表面残留的残渣和灰尘,涡轮导向器的料浆渗铝完成。

7.进一步的,所述步骤二中,进行吹砂时,所使用的风压为0.3~0.6mpa,吹砂距离为10~30cm。

8.进一步的,所述步骤二中进行吹砂时,使用120~150目的白刚玉进行。

9.进一步的,所述步骤一种,完成料浆准备后,需将其放入冷藏柜内存储,冷藏温度为0~15℃。

10.进一步的,所述步骤二中,对吹砂表面进行擦洗时,使用清洗剂为酒精与丙酮中的任意一种。

11.进一步的,所述步骤三中,单次喷涂的厚度≤0.02mm,当喷涂厚度达到0.012~0.018mm时,停止喷涂,进入下一步骤。

12.进一步的,所述步骤五之后,还包括对涡轮导向器的检验,目视检查涡轮导向器表面渗铝质量,要求渗铝表面无烧结、脱落等现象,随后用金相法检测随炉试样渗铝层深度,要求渗铝层深度为20μm~60μm。

13.进一步的,所述步骤四中,对炉内充入氩气时,使炉内压力达到0.2~0.4mpa。

14.本发明的有益效果在于:本发明提供的料浆渗铝方法,通过多次喷涂及烘干,获得一定厚度且均匀一致的料浆层;通过真空渗铝技术,在零件待渗铝表面获得渗铝层;最后使用压缩空气或吹砂清理零件渗铝表面残渣及灰尘,由于采用成品料浆,可重复使用,有效减少配制料浆产生的浪费现象,经过大量生产验证,通过本发明的方法可获得渗层均匀且连续的高质量渗铝层,零件表面无烧结、脱落等现象。

附图说明

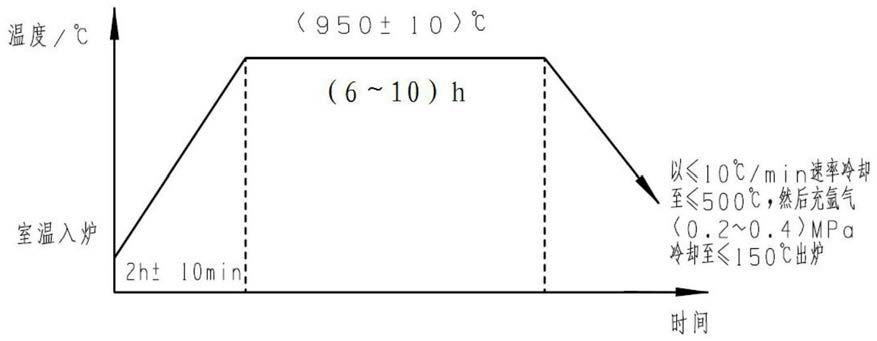

15.图1是本发明进行真空渗铝时的加热曲线示意图。

具体实施方式

16.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

17.某涡轮导向器渗铝部位材料:k403和gh4648,渗铝层深度要求:20μm~60μm),按如下步骤操作:

18.一、生产准备。将由湖南兴弘新材料科技有限公司生产的ac-200渗铝料浆放入球磨罐中球磨,球磨时间应适宜,球磨时间较短:料浆不均匀,球磨时间太长:影响料浆活性。不使用时,料浆需在低温下存储。具体的,将由湖南兴弘新材料科技有限公司生产的ac-200渗铝料浆,放入球磨罐中进行球磨,首次球磨时间:(3~4)h,后续球磨时间:2h

±

30min,不使用时,料浆需在(0~15)℃冷藏柜内存储。

19.二、吹砂。吹砂前需用胶带或专用夹具对零件非渗铝部位进行保护。采用白刚玉对零件表面进行吹砂,在一定条件下,随吹砂目数增大,零件表面粗糙度降低,渗铝层波动大小减小,零件表面与料浆层结合力减小,零件表面出现脱落现象的概率随之增大。经过试验,采用(80~240)目砂子进行吹砂。吹砂结束后,需用清洗剂对吹砂表面进行清理,防止零件表面因残留砂粒等污染物而导致渗铝层间断不连续。具体实施时,采用(120~150)目白刚玉对零件表面进行吹砂,风压:(0.3~0.6)mpa,吹砂距离:(10~30)cm。吹砂结束后,拆除保护用胶带,用酒精或丙酮擦洗零件吹砂表面。

20.三、喷涂料浆。使用喷枪将搅拌均匀的料浆均匀地喷涂在零件待渗铝表面,每次喷涂后需对零件进行烘干,去除料浆层内的水分及溶剂,单次喷涂厚度应薄一些,经过多次喷涂及烘干获得均匀一致的料浆层。料浆喷涂状态与渗铝层质量有直接关系。料浆喷涂厚度直接影响料浆渗铝层深度,其厚度须由渗铝要求及试验情况确定,可通过测量或增重法控制喷涂厚度。具体操作时,喷涂前使用压敏胶带对零件非喷涂面进行保护。使用喷枪将搅拌均匀的料浆均匀地喷涂在零件待渗铝表面,要求单次喷涂厚度:≤0.02mm,每次喷涂后需对零件进行烘干,烘干温度:(130

±

20)℃,烘干时间:≥10min,喷涂次数:(8~16)次,当零件喷涂厚度:(0.012~0.018)mm时,停止喷涂。喷涂结束后,拆除保护用具,经(330

±

20)℃高温烘干,烘干时间:≥30min。

21.四、真空渗铝。将零件放入真空炉内,抽真空至≤6.65

×

10﹣1pa,依据图1所示加热

曲线进行渗铝,即在2h

±

10min的时间内,将温度均匀提升至950

±

10℃,随后将温度保持在950

±

10℃,维持6~10h,随后以不大于10℃每分钟的冷却速度将温度冷却至500℃,随后对炉内充氩气,随后冷却至150℃后出炉。

22.五、清理。使用压缩空气清理渗铝表面残留的残渣、灰尘。

23.六、检验。目视检查零件表面渗铝质量,要求渗铝表面无烧结、脱落等现象。用金相法检测随炉试样渗铝层深度,通常采用同炉试片进行检测要求渗铝层深度为20μm~60μm。

24.本发明采用成品料浆(湖南兴宏新材料科技有限公司生产的ac-200渗铝料浆)进行渗铝,因料浆可重复使用,可有效减少配制料浆产生的浪费现象。经过大量生产验证,通过过程控制,可获得渗层均匀且连续的高质量渗铝层,零件表面无烧结、脱落等现象。