1.本发明属于粉芯丝材技术领域,具体涉及一种无缝镍铝复合粉芯丝材及其制备方法。

背景技术:

2.镍铝喷涂层是热喷涂领域中常用的功能涂层之一,具有结合强度高、耐腐蚀、抗氧化等特点,广泛应用于航空发动机中。

3.镍铝涂层的喷涂原料主要有丝材与粉末两种形式。其中,镍铝丝材具有喷涂工艺灵活、沉积效率高等特点,实际应用较为广泛。镍铝丝材主要通过改变铝的含量来满足不同的实际需求,一些铝含量较低的丝材可以采用熔炼拉拔技术得到合金丝材,但铝含量较低会影响喷涂层的抗氧化性和耐高温腐蚀性,无法达到使用要求,尤其在降低航空发动机相关部件的应用效果。因此针对应用温度较高的航空发动机中使用的镍铝丝材则需要其铝含量较高。但是由于铝含量的提高会降低合金塑性,所以通过常规的熔炼拉拔方法来制备合金丝材存在较大困难,一般采用粉芯丝材的制备工艺生产。

4.目前常见的粉芯丝材大多为有缝丝材,多采用较为成熟的轧制拉拔工艺制备所得。但由于铝的强度低,塑性较差,所以很难采用轧制拉拔工艺制备高铝含量的镍铝丝材。目前也有采用较为复杂的冷旋锻工艺制备无缝丝材,但该采用该工艺制备的高铝镍铝丝材出现粉末致密度低且在喷涂过程中熔化不均匀或断丝的现象,造成喷涂过程火焰不稳定涂层成形质量不高。

技术实现要素:

5.本发明提供了一种无缝镍铝复合粉芯丝材及其制备方法。

6.具体来说,本发明提供了如下技术方案:

7.一种粉芯丝材,其采用外皮包裹粉芯并经旋锻而成,所述粉芯包括以下组分:粒径范围为40μm~100μm的镍铝团聚粉、最大粒径不大于12μm的镍粉、粒径范围为50μm~80μm的铝包镍包覆粉。

8.针对现有技术中高铝镍铝丝材存在的不足,本发明通过调控粉芯的成分及其粒径并结合旋锻处理来提高成品丝材粉芯的致密度、均匀性和整体的热传导效率,可大幅改善丝材的喷涂工艺性和喷涂层的性能。其中,镍铝团聚粉和铝包镍包覆粉粒径较大,可提高粉末流动性,从而保证了丝材的填充率,大粒径粉末之间的缝隙可由小粒径的镍粉进行填充,保证了粉末致密度足够高。

9.本发明选择镍铝团聚粉和铝包镍包覆粉复配,在原料混合阶段可以让铝粉的分布更加均匀,同时避免铝粉影响粉末的流动性。当旋锻加工时,镍铝团聚粉受到压力破碎还原成足够细的铝粉和镍粉,铝粉因此得以均匀的分布在较大粒径的铝包镍包覆粉的周围,提高均匀性的同时利用纯铝自身强度低易变形的特点作为“固体粘结剂”起到了类似粘结的效果,来进一步提高粉芯丝材内粉末的致密度,这对丝材整体的热传导效率有较大的提升。

10.优选的,上述的粉芯丝材中,以重量份计,所述粉芯包括以下组分:

11.35~45份的所述镍铝团聚粉;

12.15~25份的所述镍粉;

13.余量为所述铝包镍包覆粉。

14.按照上述比例配得的粉芯粉末不仅致密程度高,还可提高粉末的均匀性,保证了丝材在喷涂过程中充分且均匀的熔化。

15.优选的,上述的粉芯丝材中,所述镍铝团聚粉中al的含量为2~5%;

16.和/或,所述镍粉的粒径范围为8~12μm;

17.和/或,所述铝包镍包覆粉中al的含量为2~5%。

18.优选的,上述的粉芯丝材中,所述镍铝团聚粉为粒径范围7μm~10μm的镍粉和粒径范围7μm~10μm的铝粉团聚成的粉末。

19.优选的,上述的粉芯丝材中,所述铝包镍包覆粉中铝粉的最大粒径小于10μm,镍粉的粒径范围为50μm~80μm。

20.优选的,上述的粉芯丝材中,所述外皮为金属外皮,进一步优选为无缝纯铝外皮。

21.本发明还提供一种上述的粉芯丝材的制备方法,包括以下步骤:

22.将镍铝团聚粉、镍粉、铝包镍包覆粉混合,得到粉芯;

23.采用外皮对所述粉芯进行包覆,获得初始直径的粉芯丝材;

24.将初始直径的粉芯丝材经过旋转锻造处理后,得到最终直径的粉芯丝材。

25.优选的,上述的制备方法中,控制旋转锻造的总变形量为70~80%。

26.优选的,上述的制备方法中,将初始直径的粉芯丝材进行旋转锻造处理前,先进行热处理,所述热处理的温度为450~500℃,时间为30~45s;进一步优选的,所述热处理后空冷10~20s随即进行旋转锻造处理。本发明制备工艺当中的旋锻前升温热处理可以起到提前预热粉末中铝粉的效果,使铝粉在受到压力时更容易变形,更好的起到类似粘接的效果。

27.上述的制备方法中,粉芯丝材经过旋转锻造处理后,可根据实际情况选择适当的工艺进行退火处理,便于盘丝。

28.本发明还提供一种在基体上形成涂层的方法,包括以下步骤:

29.提供上述的粉芯丝材或上述的制备方法制得的粉芯丝材;

30.利用粉芯丝材在基体上形成涂层。

31.优选的,上述的在基体上形成涂层的方法中,利用粉芯丝材形成涂层的步骤包括将所述粉芯丝材火焰喷涂至基体上。

32.本发明所取得的有益效果:

33.本发明提供的粉芯丝材,在高铝含量的基础上,具有致密度高、均匀性好、热传导效率高等优点,将其通过火焰喷涂至基体上形成涂层,喷涂过程中丝材熔化效率高、焰流稳定,同时涂层成型好、成分稳定、与基体结合强度高。

附图说明

34.图1示出根据实施例2的粉芯丝材的截面金相照片。

35.图2示出根据对比例4的粉芯丝材的截面金相照片。

36.图3示出根据实施例2的粉芯丝材制得的涂层形貌图。

具体实施方式

37.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。

38.如无特别说明,以下实施例中:

39.镍铝团聚粉是按照所需比例配好铝粉(7μm~10μm)和镍粉(7μm~10μm)进行机械混匀,混匀完成后再进行搅拌粘结使其团聚。粘结过程加入质量比1:5的醇酸清漆和丙酮作为粘结剂,粘结剂用量为总粉质量的8%左右,混合直至丙酮挥发完全。团聚后在100℃的环境下处理30min进一步去除粘结剂,经筛分即可得到所需镍铝团聚粉。

40.所述铝包镍包覆粉的粒径范围为50μm~80μm,其是按照所需比例配好铝粉(<10μm)和镍粉(50μm~80μm),粘结剂(质量比为1:10的聚乙烯醇与丙酮)与铝粉的质量比为1:1。将以上物料的混合物装入混料机搅拌,直至粘结剂基本挥发完全。再将包覆好的粉末放人烘干箱在100℃下烘干,经筛分即可得到所需铝包镍包覆粉。

41.所用旋锻机为西安创新精密仪器研究所生产的x10精密旋锻机。

42.以下各实施例中相同部分如下所述:

43.1、制备无缝粉芯丝材:

44.步骤一:按照以下各实施例所述的粉末配比称好粉末,将各粉末混合均匀。混合后采用边机械震荡边填充的方式将粉末填充到预先准备的纯铝管当中(纯铝管的内径为8.12mm,外径为9.52mm),装填完成后两端封口,得到初始直径的粉芯丝材;

45.步骤二:在旋锻设备前放置升温丝材用的管式炉,将填充好未经旋锻加工的粉芯丝材经过管式炉预热后旋锻。管式炉的温度设定为450℃~500℃,保温时间为30s~45s,随后取出空冷,时间为10s~20s℃。冷却完成后立即送入旋锻机当中进行常温旋锻加工,经过四套模具,内径分别是8mm、5mm、4mm、3.15mm,最终定径后成品丝直径可控制在误差

±

0.2mm以内;

46.步骤三:丝材旋锻完成后进行350℃~400℃下退火处理200s,即得无缝粉芯丝材。

47.2、制备涂层:

48.喷涂采用metco-14e型喷枪,喷涂参数为:氧气流量42l/min、乙炔流量30l/min、空气压力600kpa、喷涂距离约300mm。喷涂样板的基体为4032铝合金板。

49.实施例1

50.以质量百分比计,粉芯配方为:

51.纯镍粉(8μm~12μm):15%,

52.含铝3wt%的镍铝团聚粉(40μm~100μm):40%,

53.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

54.管式炉的温度设定为460℃,保温30s后冷却10s。

55.实施例2

56.以质量百分比计,粉芯配方为:

57.纯镍粉(8μm~12μm):20%,

58.含铝3wt%的镍铝团聚粉(40μm~100μm):40%,

59.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

60.管式炉的温度设定为460℃,保温30s后冷却10s。

61.实施例3

62.以质量百分比计,粉芯配方为:

63.纯镍粉(8μm~12μm):20%,

64.含铝3wt%的镍铝团聚粉(40μm~100μm):45%,

65.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

66.管式炉的温度设定为460℃,保温30s后冷却10s。

67.实施例4

68.以质量百分比计,粉芯配方为:

69.纯镍粉(8μm~12μm):25%,

70.含铝5wt%的镍铝团聚粉(40μm~100μm):40%,

71.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

72.管式炉的温度设定为460℃,保温30s后冷却10s。

73.实施例5

74.以质量百分比计,粉芯配方为:

75.纯镍粉(8μm~12μm):25%,

76.含铝3wt%的镍铝团聚粉(40μm~100μm):40%,

77.含铝3wt%的铝包镍包覆粉(50μm~80μm):余量。

78.管式炉的温度设定为500℃,保温30s后冷却10s。

79.对比例1

80.以质量百分比计,粉芯配方为:

81.纯镍粉(8μm~12μm):30%,

82.含铝3wt%的镍铝团聚粉(40μm~100μm):40%,

83.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

84.管式炉的温度设定为460℃,保温30s后冷却10s。

85.对比例2

86.以质量百分比计,粉芯配方为:

87.纯镍粉(8μm~12μm):20%,

88.含铝5wt%的镍铝团聚粉(40μm~100μm):30%,

89.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

90.管式炉的温度设定为460℃,保温30s后冷却10s。

91.对比例3

92.以质量百分比计,粉芯配方为:

93.纯镍粉(8μm~12μm):30%,

94.含铝5wt%的镍铝团聚粉(40μm~100μm):40%,

95.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

96.管式炉的温度设定为500℃,保温50s后冷却10s。

97.对比例4

98.以质量百分比计,粉芯配方为:

99.纯镍粉(8μm~12μm):30%,

100.含铝5wt%的镍铝团聚粉(40μm~100μm):30%,

101.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

102.管式炉的温度设定为500℃,保温50s后冷却20s。

103.对比例5

104.以质量百分比计,粉芯配方为:

105.纯铝粉(7μm~10μm):5%,

106.纯镍粉(8μm~12μm):20%,

107.纯镍粉(50μm~100μm):余量。

108.管式炉的温度设定为460℃,保温30s后冷却10s。

109.对比例6

110.以质量百分比计,粉芯配方为:

111.含铝3wt%的镍铝团聚粉(40μm~100μm):50%,

112.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

113.对比例7

114.以质量百分比计,粉芯配方为:

115.纯镍粉(7μm~10μm):20%,

116.纯铝粉(7μm~10μm):2%

117.纯镍粉(50μm~80μm):40%

118.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

119.管式炉的温度设定为460℃,保温30s后冷却10s。

120.对比例8

121.以质量百分比计,粉芯配方为:

122.纯铝粉(7μm~10μm):3%

123.纯镍粉(7μm~10μm):20%

124.纯镍粉(50μm~80μm):余量。

125.管式炉的温度设定为460℃,保温30s后冷却10s。

126.对比例9

127.以质量百分比计,粉芯配方为:

128.纯铝粉(7μm~10μm):5%

129.纯镍粉(7μm~10μm):20%

130.纯镍粉(50μm~80μm):余量。

131.管式炉的温度设定为460℃,保温30s后冷却10s。

132.对比例10

133.以质量百分比计,粉芯配方为:

134.纯镍粉(8μm~12μm):30%,

135.含铝3wt%的镍铝团聚粉(40μm~100μm),其中细粉粒径范围12μm~16μm:40%,

136.含铝5wt%的铝包镍包覆粉(50μm~80μm):余量。

137.管式炉的温度设定为460℃,保温30s后冷却10s。

138.试验例

139.最终根据丝材截面的金相照片(1)计算各丝材的孔隙率,即铝皮内孔洞和粉末间隙面积占总面积的百分比,可反映出丝材的致密程度。(2)丝材的质量会影响送丝稳定性,尤其是火焰的稳定状态(焰流出现间断、熄灭、以及焰流角度过小(小于20

°

)均判断为不稳定),可以根据连续送丝过程中焰流稳定的时间占总时间的百分比,也就是焰流稳定比来评判稳定状态。(3)丝材的质量同样会影响涂层的性能,包括涂层成分的稳定性,涂层与基体的结合强度等,其中涂层成分稳定性主要依靠镍的沉积率来判断。

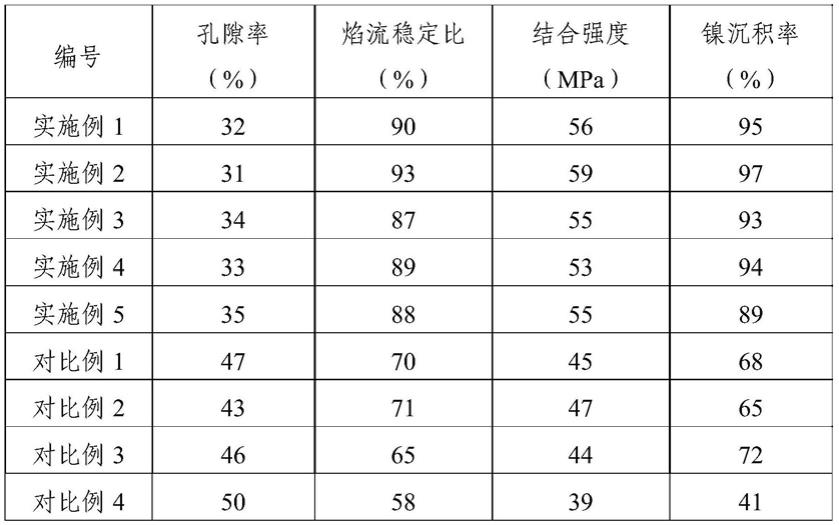

140.丝材截面的孔隙率、喷涂时焰流稳定时间占总送丝时间的比值、涂层的结合强度以及涂层中镍的沉积率如表1所示(其中,结合强度根据gb 9796-88得到,沉积率则是采用xrd分析涂层当中的各元素含量计算得出)。

141.图1和图2分别示出实施例2和对比例4制备的粉芯丝材的截面金相照片,可以看出,实施例2的粉芯丝材中粉芯致密度明显优于对比例4。

142.图3示出实施例2的粉芯丝材制得的涂层形貌图,可以看出,涂层致密,呈层状结构,无明显的未熔颗粒及杂质,整体表现良好。

143.表1测试结果

[0144][0145][0146]

附:表1中,

“‑”

代表未能形成有效的涂层。

[0147]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描

述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。