1.本发明涉及轮毂铸造技术领域,具体涉及一种摩托车铝合金轮毂的低压铸造方法。

背景技术:

2.目前,在轮毂生产领域,由于摩托车铝合金轮毂属于整车安全件,对产品的强度、机械性能能都有着很高的要求,基本采用重力铸造中心浇注的工艺生产。其优点是工艺成熟,设备投入较低,但重力铸造生产效率、工艺出品率较低,后道工序较多,铸件的强度、精度、表面粗糙度较低,已难以适应高端市场对产品性能的要求。

3.低压铸造工艺出品率、毛坯精度、强度较重力铸造高,已在汽车铝合金轮毂行业普及,但由于摩托车铝合金轮毂辐条、毂部造型复杂,辐条壁厚普遍在4mm左右,常规中心浇注低压铸造辐条和轮辋成型难度大、内部质量无法保证,且中心浇注浇口部位厚大、辐条、毂部性能不稳定,不适应摩托车铝合金轮毂的生产制造,需要加以改进才能用于摩托车铝合金轮毂的铸造。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种摩托车铝合金轮毂的低压铸造方法。

5.为实现上述目的,本发明提供了如下技术方案来实现的:

6.一种摩托车铝合金轮毂的低压铸造方法,低压铸造方法基于低压铸造模具,低压铸造模具包括底板,底板上部设有下模芯,下模芯中间位置设有轴座,轴座上部设有分流锥,底板上部中间位置设置有轴座压板,轴座压板位于轴座的下方,底板上部位于下模芯外侧的位置设置有侧模,侧模上部设置有上模板,上模板下部设置有上模芯,上模芯上部中间位置设置有中心冒口盖板,中心冒口盖板中间位置设置有中心冒口,中心冒口盖板中间位于中心冒口下方的位置设置有上模小模芯,底板上设有浇口,浇口下部设有浇口套,浇口上部设有进料口,侧模内设有相连通的主浇道和侧浇道,主浇道下部与进料口连通,上模芯、下模芯、侧模、分流锥之间构成型腔,侧浇道与型腔连通,低压铸造模具上设置有冷却系统;

7.包括以下步骤:升液:铝液由保温炉液面高度上升到浇口套中间位置,保温炉压力1.8-2.3psi,升液时间7-8s;

8.充型:铝液从浇口套中间位置继续上升,通过主浇道和侧浇道,进入型腔,依次填充型腔中对应的轮辋部、辐条部、毂部,最终充满整个型腔,保温炉压力7-8psi,充型时间10-15s;

9.增压:保温炉压力2-5s内升高至20-24psi;

10.保压:保温炉压力保持80s-100s;

11.取件:温炉内泄压,关闭冷却系统,开模取件。

12.作为优选,底板和侧模之间设有定位块。

13.作为优选,底板上设有两个浇口,两个浇口对称设置且夹角为度。

14.作为优选,冷却系统包括设置于上模芯内的上模冷却环、设置于分流锥内的分流锥冷却管、设置于下模芯内的辐条冷却环和轮辋冷却环、设置于轴座压板内的毂部冷却环。

15.作为优选,主浇道为s形管状结构,侧浇道采用梯形结构。

16.作为优选,浇口为陶瓷浇口。

17.与现有技术相比,本发明的有益效果是:低压铸造模具配合冷却系统,使得辐条、轮辋、毂部基本同时凝固,同重力铸造遵循自下而上的顺序凝固相比较,能提高铸造效率30%以上,工艺出品率提升25%以上,产品性能提升5%以上,同时自动化技术十分成熟,可实现轮毂铸造的自动化。

附图说明

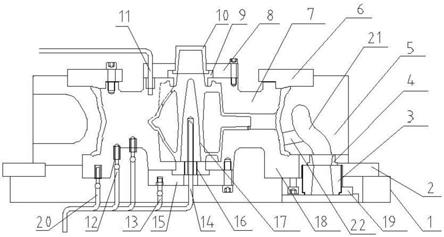

18.图1为本发明中低压铸造模具的结构示意图;

19.附图标记:底板1;定位块2;浇口3;进料口4;侧模5;上模板6;上模芯7;中心冒口盖板8;上模小模芯9;中心冒口10;上模冷却环11;辐条冷却环12;毂部冷却环13;分流锥冷却管14;轴座压板15;轴座16;分流锥17;下模芯18;浇口套19;轮辋冷却环20;主浇道21;侧浇道22。

具体实施方式

20.下面结合附图1对本发明的实施例进行详细阐述。

21.一种摩托车铝合金轮毂的低压铸造方法,所述的低压铸造方法基于铝合金轮毂低压铸造模具,低压铸造模具包括底板1,底板1上部设有下模芯18,下模芯18中间位置设有轴座16,轴座16上部设有分流锥17,底板1上部中间位置设置有轴座压板15,轴座压板15位于轴座16的下方,底板1上部位于下模芯外侧的位置设置有侧模5,侧模5上部设置有上模板6,上模板6下部设置有上模芯7,上模芯7上部中间位置设置有中心冒口盖板8,中心冒口盖板8中间位置设置有中心冒口10,中心冒口盖板8中间位于中心冒口10下方的位置设置有上模小模芯9,底板1上设有浇口3,浇口3下部设有浇口套19,浇口3上部设有进料口4,侧模5内设有相连通的主浇道21和侧浇道22,主浇道21下部与进料口4连通,上模芯7、下模芯18、侧模5、分流锥17之间构成型腔,侧浇道22与型腔连通,低压铸造模具上设置有冷却系统;

22.包括以下步骤:升液:铝液由保温炉液面高度上升到浇口套19中间位置,保温炉压力1.8-2.3psi,升液时间7-8s;

23.充型:铝液从浇口套19中间位置继续上升,通过主浇道21和侧浇道22,进入型腔,依次填充型腔中对应的轮辋部、辐条部、毂部,最终充满整个型腔,保温炉压力7-8psi,充型时间10-15s,充型过程平稳,有效避免皮下毛孔、氧化皮等铸造缺陷的产生;

24.增压:保温炉压力2-5s内升高至20-24psi;

25.保压:保温炉压力保持80s-100s,开启冷却系统,型腔中辐条部开始凝固,逐步向两侧扩展至轮辋部和毂部,基本同时凝固,凝固距离短,生产周期可以有效缩短20%以上,同时辐条力学性能、尤其是延伸率可有效得到提升,还可以避免重力铸造中辐条中间毂部晶粒易粗大、力学性能较低的缺陷;

26.取件:待铸件凝固后,温炉内泄压,浇口残留的铝液回流至保温炉内,关闭冷却系

统,开模取件。

27.作为优选,底板1上部设有定位块2,定位块2用于限定侧模5的安装位置。

28.作为优选,底板1上设有两个浇口3,两个浇口3对称设置且夹角为180度。

29.作为优选,冷却系统包括设置于上模芯7内的上模冷却环11、设置于分流锥17内的分流锥冷却管14、设置于下模芯18内的辐条冷却环12和轮辋冷却环20、设置于轴座压板15内的毂部冷却环13,冷却系统根据模具的热节点设置,优化模具温度场分布。

30.依次开启上模冷却环11、辐条冷却环12、分流锥冷却管14、毂部冷却环13、轮辋冷却环20,保证铸件按照上轮辋

‑‑

辐条

‑‑

毂部

‑‑

下轮辋顺序进行凝固。

31.作为优选,主浇道21为s形管状结构,横截面为圆形,上端封闭,减少充型时的阻力,提高铝液的流动性,侧浇道22位于主浇道21约1/2的位置,与分型面呈10

°

以上的夹角,采用梯形结构,梯形大尺寸端与主浇道相切,小尺寸端与浇口平滑连接。

32.作为优选,浇口3为陶瓷浇口。

33.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。