1.本实用新型涉及加工设备领域,特别涉及一种铆钉冲头加工设备。

背景技术:

2.铆钉冲头的种类很多,按照用途分有:空心,实心,半空心,抽芯,击芯等,地域上的限制也产生了很多地方的名称,通常情况下,孔径和深度已有了标准可以省略,现在对铆钉的打磨尤其重要;

3.现有的铆钉冲头加工过程,通常都是通过人工用打磨抢对铆钉冲头的外侧进行打磨,这种方式对需要人为拿着铆钉冲头进行打磨,存在一定的安全隐患;现有的铆钉冲头加工过程中,缺少遮挡以及对打磨屑体收集的结构,导致在打磨过程中碎屑会发生溅射,且散落至周围地面,后续不易打扫,不利于使用。

技术实现要素:

4.本实用新型的主要目的在于提供一种铆钉冲头加工设备,可以有效解决背景技术中的现有的铆钉冲头加工过程,通常都是通过人工用打磨抢对铆钉冲头的外侧进行打磨,这种方式对需要人为拿着铆钉冲头进行打磨,存在一定的安全隐患;现有的铆钉冲头加工过程中,缺少遮挡以及对打磨屑体收集的结构,导致在打磨过程中碎屑会发生溅射,且散落至周围地面,后续不易打扫,不利于使用的技术问题。

5.为实现上述目的,本实用新型采取的技术方案为:

6.一种铆钉冲头加工设备,包括壳体,所述壳体的底端靠中部安装有圆柱,所述圆柱的底端安装有底壳,所述底壳的外侧安装有橡胶垫,所述壳体的顶端靠中部安装有电机,所述电机的底端贯穿壳体的顶端安装有传动杆,所述传动杆的底端安装有圆筒,所述圆筒的内壁两侧与顶端均安装有磨砂纸,所述圆筒的顶端靠两侧均安装有圆杆,所述圆筒的两侧靠中部均安装有滑块,所述壳体的底端靠两侧均安装有卡柱;

7.所述底壳的顶端靠两侧均开设有卡孔,所述底壳的顶端靠中部开设有圆槽,所述底壳的内壁底端靠中部安装有连接筒,所述连接筒的两端贯穿安装有活动杆,所述活动杆的两端安装有集屑桶,所述底壳的内部底端靠两侧均安装有承重块。

8.作为本实用新型的进一步方案,所述壳体的内壁顶端靠两组圆杆的顶端开设有圆环槽,且两组圆杆的底端分别固定连接在圆筒的顶端靠两侧。

9.作为本实用新型的进一步方案,所述圆筒的内壁两侧靠两组滑块的一侧均开设有滑槽,且圆筒的外侧通过滑块与滑槽活动连接在壳体的内部。

10.作为本实用新型的进一步方案,所述传动杆的底端固定连接在圆筒的顶端靠中部,且传动杆的顶端固定连接在电机的底端。

11.作为本实用新型的进一步方案,所述集屑桶的底端通过活动杆活动连接在底壳的内部,且集屑桶的一侧开设有槽口。

12.作为本实用新型的进一步方案,所述壳体的底端通过两组卡柱与卡孔固定连接在

底壳的顶端,且壳体的的底端直径等于底壳的顶端面积。

13.与现有技术相比,本实用新型具有如下有益效果:本实用新型通过电机带动传动杆转动,而传动杆的另一端是固定在圆筒的顶端,因此传动杆能够带着圆筒旋转,从而圆筒内壁两侧与顶端安装的磨砂纸对铆钉冲头外侧进行打磨,同时圆筒在转动的过程中,顶端安装的两组圆杆增加了圆筒与壳体之间的连接结构,保证圆筒在旋转的过程中不易脱落,且圆筒的两侧安装的滑块配合壳体内壁两侧开设的滑槽,对圆筒的旋转位置进行限定,避免转动发生倾斜,通过设置圆筒对铆钉冲头的外侧进行打磨,相比平常人工打磨,更加的效率与安全,减少了打磨过程发生意外的情况,提升使用安全;

14.通过将产生的铁屑掉落至底壳顶端开设的圆槽,进而掉入底壳内部安装的集屑桶内,在铆钉冲头打磨完成过后,将集屑桶的一侧向外部拉扯,因集屑桶的底端是听过活动杆与连接筒活动连接在底壳内部的,进而在拉扯集屑桶的一侧时,其底端还能够位于底壳的内部,保持一侧裸出的状态,通过槽口对收集铁屑进行收集处理,同时底壳内部两侧安装的两组承重块提升底壳的整体重量,在打磨过程中减少设备的晃动,通过设置集屑桶对打磨过程中产生的铁屑进行收集,避免散落至周围地面,同时便于后期的清洁,提升来设备的实用性与功能性。

附图说明

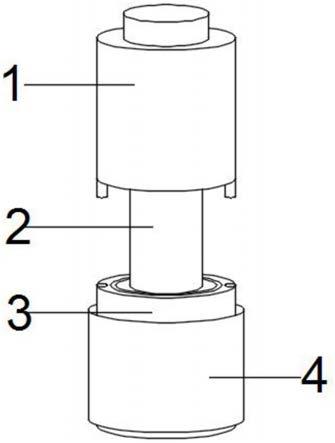

15.图1为本实用新型一种铆钉冲头加工设备的整体结构示意图;

16.图2为本实用新型一种铆钉冲头加工设备的壳体的剖面图;

17.图3为本实用新型一种铆钉冲头加工设备的底壳的剖视图。

18.图中:1、壳体;2、圆柱;3、底壳;4、橡胶垫;5、电机;6、传动杆;7、圆筒;8、磨砂纸;9、卡柱;10、圆杆;11、滑块;12、集屑桶;13、承重块;14、卡孔;15、圆槽;16、活动杆;17、连接筒。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.如图1-3所示,一种铆钉冲头加工设备,包括壳体1,壳体1的底端靠中部安装有圆柱2,圆柱2的底端安装有底壳3,底壳3的外侧安装有橡胶垫4,壳体1的顶端靠中部安装有电机5,电机5的底端贯穿壳体1的顶端安装有传动杆6,传动杆6的底端安装有圆筒7,圆筒7的内壁两侧与顶端均安装有磨砂纸8,圆筒7的顶端靠两侧均安装有圆杆10,圆筒7的两侧靠中部均安装有滑块11,壳体1的底端靠两侧均安装有卡柱9;

21.底壳3的顶端靠两侧均开设有卡孔14,底壳3的顶端靠中部开设有圆槽15,底壳3的内壁底端靠中部安装有连接筒17,连接筒17的两端贯穿安装有活动杆16,活动杆16的两端安装有集屑桶12,底壳3的内部底端靠两侧均安装有承重块13。

22.壳体1的内壁顶端靠两组圆杆10的顶端开设有圆环槽,且两组圆杆10的底端分别固定连接在圆筒7的顶端靠两侧,设置两组圆杆10增加圆筒7与壳体1之间的连接结构,保证圆筒7在转动时不易脱落。

23.圆筒7的内壁两侧靠两组滑块11的一侧均开设有滑槽,且圆筒7的外侧通过滑块11与滑槽活动连接在壳体1的内部,设置滑槽配合滑块11使得圆筒7转动更加顺滑,且不易改

变位置。

24.传动杆6的底端固定连接在圆筒7的顶端靠中部,且传动杆6的顶端固定连接在电机5的底端。

25.集屑桶12的底端通过活动杆16活动连接在底壳3的内部,且集屑桶12的一侧开设有槽口,设置集屑桶12对打磨产生的碎屑进行收集,便于后期的清洁,同时资源再利用。

26.壳体1的底端通过两组卡柱9与卡孔14固定连接在底壳3的顶端,且壳体的1的底端直径等于底壳3的顶端面积。

27.需要说明的是,本实用新型为一种铆钉冲头加工设备,在使用时,首先将铆钉冲头空心端放入圆柱2的外侧,对铆钉冲头的位置进行固定,此时将壳体1底端安装的两组卡柱9校准底壳3顶端开设的两组卡孔14,从而将壳体1的底端与底壳3顶端啮合,此时打开电机5,使其带动传动杆6转动,而传动杆6的另一端是固定在圆筒7的顶端,因此传动杆6能够带着圆筒7旋转,从而圆筒7内壁两侧与顶端安装的磨砂纸8对铆钉冲头外侧进行打磨,同时圆筒7在转动的过程中,顶端安装的两组圆杆10增加了圆筒7与壳体1之间的连接结构,保证圆筒7在旋转的过程中不易脱落,且圆筒7的两侧安装的滑块11配合壳体1内壁两侧开设的滑槽,对圆筒7的旋转位置进行限定,避免转动发生倾斜,在打磨过程中,手握底壳3外侧安装的橡胶垫4,提升设备整体的稳定性,而产生的铁屑会因壳体1与底壳3的啮合而散落至壳体1的内壁,从而掉落至底壳3顶端开设的圆槽15,进而掉入底壳3内部安装的集屑桶12内,在铆钉冲头打磨完成过后,将集屑桶12的一侧向外部拉扯,因集屑桶12的底端是听过活动杆16与连接筒17活动连接在底壳3内部的,进而在拉扯集屑桶12的一侧时,其底端还能够位于底壳3的内部,保持一侧裸出的状态,通过槽口对收集铁屑进行收集处理,同时底壳3内部两侧安装的两组承重块13提升底壳3的整体重量,在打磨过程中减少设备的晃动。

28.本实用新型通过电机5带动传动杆6转动,而传动杆6的另一端是固定在圆筒7的顶端,因此传动杆6能够带着圆筒7旋转,从而圆筒7内壁两侧与顶端安装的磨砂纸8对铆钉冲头外侧进行打磨,同时圆筒7在转动的过程中,顶端安装的两组圆杆10增加了圆筒7与壳体1之间的连接结构,保证圆筒7在旋转的过程中不易脱落,且圆筒7的两侧安装的滑块11配合壳体1内壁两侧开设的滑槽,对圆筒7的旋转位置进行限定,避免转动发生倾斜,通过设置圆筒7对铆钉冲头的外侧进行打磨,相比平常人工打磨,更加的效率与安全,减少了打磨过程发生意外的情况,提升使用安全;通过将产生的铁屑掉落至底壳3顶端开设的圆槽15,进而掉入底壳3内部安装的集屑桶12内,在铆钉冲头打磨完成过后,将集屑桶12的一侧向外部拉扯,因集屑桶12的底端是听过活动杆16与连接筒17活动连接在底壳3内部的,进而在拉扯集屑桶12的一侧时,其底端还能够位于底壳3的内部,保持一侧裸出的状态,通过槽口对收集铁屑进行收集处理,同时底壳3内部两侧安装的两组承重块13提升底壳3的整体重量,在打磨过程中减少设备的晃动,通过设置集屑桶12对打磨过程中产生的铁屑进行收集,避免散落至周围地面,同时便于后期的清洁,提升来设备的实用性与功能性。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。