1.本发明属于工业热处理技术领域,具体涉及重力式加压淬火装置。

背景技术:

2.在钢板生产中,为了提高产品的后续加工性能或最终制品的使用性能,在生产过程中,需要对产品进行热处理,包括退火、淬火、正火、回火等。

3.在高强度钢板的生产过程中,为了提高钢板基体的强度和塑韧性,通常需要对钢板基体进行淬火和回火处理,在现有技术的钢板基体的淬火处理中,其通过喷水冷却淬火也是一种常用的方式。通过喷嘴对钢板表面进行大量喷水,以起到淬火处理的目的。

4.但钢板因为其使用的场合不同,合金的表面状态不同,厚度变化范围比较大,对淬火装置的要求更高。首先是冷却速度要快,否则起不到淬火处理的目的。再有,冷却速度要能够控制,否则对于厚板,就会淬不透,对于薄板,大的水量会使其变形,影响平整度。此外,水流必须沿钢板的长度宽度方向均匀一致,否则也会产生性能不均、板型不平直而造成废品。同时为了提高淬火效率,必须将停留在钢板表面的水排走,否则由于水在高温下沸腾产生水膜阻止冷却水的进一步冷却,影响冷却效率。

5.现有技术淬火过程中,喷嘴直接对钢板基体进行喷水,自由变形量大,平面度较差,不利于控制工件质量,加大了后续工序的加工难度,增加了操作工人的劳动强度。基于上面的考虑,现有技术中的淬火装置不能满足高强度钢板淬火处理的要求。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的就在于提供重力式加压淬火装置,该淬火装置在淬火过程中能有效保证钢板的表面平整度,保证钢板淬火质量。

7.本发明的技术方案是这样实现的:一种重力式加压淬火装置,包括支撑块和压块,所述压块和支撑块上下相对设置,并在支撑块上表面和压块下表面分别设有点支撑机构和点压机构,点支撑机构和点压机构之间的距离与待淬火钢板对应,且所述压块具有一定重量,从而将待淬火钢板压设在点支撑机构上且点支撑机构和点压机构均与待淬火钢板点接触,点压机构和点支撑机构内均匀设有若干喷嘴且点压机构和点支撑机构上的喷嘴对称设置,所有喷嘴通过管道与高压水连通,以对待淬火钢板上下两表面进行淬火。

8.进一步地,所述点支撑机构和点压机构均采用齿形格栅制成。

9.进一步地,点支撑机构和点压机构上的所有喷嘴分别均匀分布在对应齿形格栅的间隔内。

10.进一步地,所有喷嘴均可转动且可升降,便于对不同厚度的钢板进行淬火处理。

11.进一步地,点支撑机构上所有喷嘴到对应待淬火钢板表面的距离与点压机构上所有喷嘴到对应待淬火钢板表面的距离相等,且均为60 mm~100mm。

12.进一步地,点压机构上的所有喷嘴的喷射方向与水平方向具有夹角,所述夹角为

60

°

~85

°

。

13.进一步地,压块上表面设有吊耳,便于将压块吊起取出钢板。

14.进一步地,所述支撑块下方设有水箱,所述支撑块支撑设置在水箱内且位于水箱上部,便于冷却水流入水箱。

15.与现有技术相比,本发明具有如下有益效果:1、本发明在对钢板淬火的同时通过点支撑机构和点压机构与钢板接触,并利用压块的自重对钢板进行加压处理,保证淬火过程中钢板表面的平整度,从而有利于提高钢板淬火质量。

16.2、本发明在点压机构和点支撑机构间隙均匀设置喷嘴,且喷嘴的高度和角度可以调节,使得在淬火处理较厚或较薄的钢板时,均能保证点压机构和点支撑机构上的喷嘴至钢板上、下表面的距离和角度相当,上下喷嘴喷出的冷却水相对钢板能够对称,使钢板上下两表面的冷却速度不会有差异。同时能够控制冷却速度,其对于厚板薄板均能淬透,淬火性能均匀、板型平直不变形,不影响平整度。

附图说明

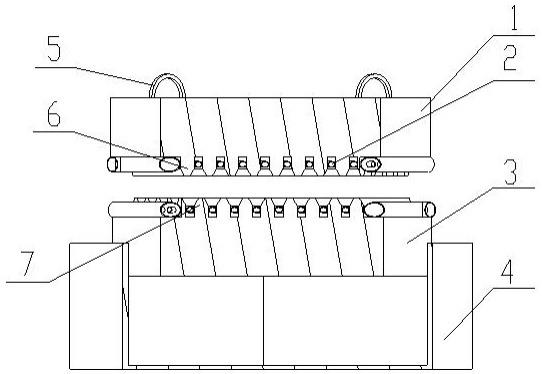

17.图1-本发明的结构示意图。

18.图2-本发明的俯视图。

19.图3-本发明使用状态的结构示意图。

20.其中:1-压块;2-喷嘴;3-支撑块;4-水箱;5-吊耳;6-点压机构;7-点支撑机构;8-钢板。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步详细说明。

22.参见图1、图2和图3,重力式加压淬火装置,包括支撑块3和压块1,所述压块1和支撑块3上下相对设置,并在支撑块3上表面和压块1下表面分别设有点支撑机构7和点压机构6,点支撑机构7和点压机构6之间的距离与待淬火钢板8对应,且所述压块1具有一定重量,从而将待淬火钢板8压设在点支撑机构7上且点支撑机构和点压机构均与待淬火钢板点接触,点压机构6和点支撑机构7内均匀设有若干喷嘴2且点压机构6和点支撑机构7上的喷嘴2对称设置,所有喷嘴2通过管道与高压水连通,以对待淬火钢板8上下两表面进行淬火。

23.这样,点支撑机构和点压机构与待淬火钢板进行点接触,同时应保证接触点分布均匀且点支撑机构和电压机构与待淬火钢板接触面积尽量小,压块具有一定重量,这样就可以依靠自重对待淬火钢板进行加压,然后使用高压水进行淬火,从而保证在淬火过程中钢板表面平整,进而提高钢板淬火质量。

24.在具体应用时,可以按不同钢板厚度设计压块重量,例如对长*宽*厚度为2m*1m*8mm的钢板进行淬火时,优选3吨重压块,这样对钢板淬火的同时也对钢板进行加压处理,避免在淬火的过程中出现钢板表面不平整的问题。

25.具体实施时,所述点支撑机构7和点压机构6均采用齿形格栅制成。

26.具体实施时,点支撑机构7和点压机构6上的所有喷嘴2分别均匀分布在对应齿形格栅的间隔内。

27.具体实施时,所有喷嘴2均可转动且可升降,便于对不同厚度的钢板8进行淬火处理。

28.这样就可以对喷嘴的高度和角度进行调节,使得在淬火处理较厚或较薄的钢板时,均能保证点压机构和点支撑机构上的喷嘴至钢板上、下表面的距离和角度相当,上下喷嘴喷出的冷却水相对钢板能够对称,使钢板上下两表面的冷却速度不会有差异。同时能够控制冷却速度,其对于厚板薄板均能淬透,淬火性能均匀、板型平直不变形,不影响平整度。

29.具体实施时,点支撑机构7上所有喷嘴2到对应待淬火钢板8表面的距离与点压机构6上所有喷嘴2到对应待淬火钢板8表面的距离相等,且均为60 mm~100mm。

30.具体实施时,点压机构6上的所有喷嘴2的喷射方向与水平方向具有夹角,所述夹角为60

°

~85

°

。

31.这样,能将停留在钢板表面的水排走,防止水在高温下沸腾产生水膜阻止冷却水的进一步冷却,提高冷却效率。

32.具体实施时,压块1上表面设有吊耳5,便于将压块1吊起以取出钢板8。

33.这样,需对待淬火钢板进行淬火处理时,将压块吊起,然后将待淬火钢板放置在点支撑机构上,然后将压块放置在待淬火钢板上方,并将待淬火钢板压紧在点支撑机构和电压机构之间,再喷射高压水对待淬火钢板上下表面进行淬火处理,处理好之后,将压块吊起,将淬火完成的钢板取下,就可以用于处理下一块待淬火钢板。

34.具体实施时,所述支撑块3下方设有水箱4,所述支撑块3支撑设置在水箱4内且位于水箱4上部,便于冷却水流入水箱4。

35.最后需要说明的是,本发明的上述实施例仅是为说明本发明所作的举例,而并非是对本发明实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化和变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。