1.本实用新型涉及光热管生产技术领域,具体涉及一种光热管生产用内外抛光设备。

背景技术:

2.现有的光热管在初生产后内外壁上会存在凹凸不平或毛刺的现象发生,而光热管的抛光装置多是半机械抛光作业,需要人工抛光,抛光效率低,费时费力,生产成本高,且由于光热管是管状零部件,不易抛光,且抛光效果差。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在的不足,提出了一种光热管生产用内外抛光设备,包括主壳体,所述的主壳体内设有冷却装置和抛光腔,所述的冷却装置包括进气罩、气泵和散热罩,所述的进气罩的一端与主壳体相连,所述的进气罩的另一端与气泵的一端相连,所述的气泵的另一端与散热罩的一端相连,所述的散热罩的另一端与抛光腔相连,所述的进气罩内设有过滤板;所述的主壳体的一端设有推进装置,所述的拖进装置内设有推进电机,所述的推进电机与驱动齿轮通过驱动轴相连,所述的驱动齿轮与推进杆相咬合,且所述的推进杆上设有咬合齿槽,所述的推进杆上与咬合齿槽相对应的另一侧设有限位槽,所述的限位槽内嵌有限位滑块,且所述的限位滑块设在推进装置内。

4.所述的抛光腔内两端设有夹盘a和夹盘b,所述的夹盘a通过轴承与抛光腔内壁相连,所述的夹盘b通过轴承与电动推杆的一端相连,所述的电动推杆的另一端穿过抛光腔与主壳体内壁相连,所述的夹盘a和夹盘b之间夹有光热管,所述的光热管的底端设有三组托举架,且所述的托举架设在抛光腔的底端,所述的托举架包括电动支撑推杆,所述的电动支撑推杆的顶端设有u型托板,所述的u型托板的内壁上设有硅胶垫,所述的光热管上套有外壁抛光装置,所述的外壁抛光装置的一端通过移动齿轮与齿槽相咬合。

5.所述的外壁抛光装置包括抛光轴承,所述的抛光轴承包括轴承内圈和轴承外圈,所述的轴承内圈上设有抛光齿槽,所述的抛光齿槽上咬合有抛光齿轮,所述的抛光齿轮与外壁抛光电机相连,所述的外壁抛光电机设在轴承外圈上,所述的轴承外圈上设有移动电机,所述的移动电机与移动齿轮相连,所述的轴承外壁上设有抛光液喷嘴和清洗液喷嘴。

6.所述的推进杆的一端设有限位板,所述的推进杆的另一端与内壁抛光电机相连,所述的内壁抛光电机与内壁抛光盘相连,所述的内壁抛光电机上设有抛光液喷嘴和清洗液喷嘴。

7.所述的抛光液喷嘴和清洗液喷嘴通过导管与电气控制箱相连,所述的电气控制箱通过导管与储料箱相连,所述的储料箱内设有抛光液箱和清洗液箱,所述的抛光液箱和清洗液箱通过气管与加压泵相连,所述的电气控制箱内设有电磁阀,且所述的电磁阀设在抛光液喷嘴和清洗液喷嘴与储料箱之间的导管上,所述的电气控制箱与抛光液喷嘴和清洗液喷嘴之间的导管上设有收卷盒,所述的收卷盒包括收卷壳体,所述的收卷壳体的中心处设

有弹片框架,所述的弹片框架外套有弹簧片。

8.本实用新型的有益效果为:提出了一种结构紧凑的一种光热管生产用内外抛光设备,通过设有的内壁抛光盘可对光热管内壁进行抛光;通过设置的气泵实现了,在光热管在抛光过程中防止光热管过热造成破损,且由于通过设置了t型的进气罩并大口进气小口出气,实现了对室温的降温效果,再通过t型的散热罩小口进气大口出气,实现了对光热管大面积降温的需求,通过设置的过滤板降低了室内空气中杂质进入到抛光腔内对抛光作业的影响;通过设置的外壁抛光装置,实现了对光热管的外壁的抛光,且与内壁抛光盘合用,可实现对光热管的内壁外壁同时进行抛光,提高了工作效率。

附图说明

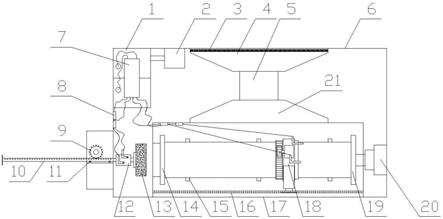

9.图1是本实用新型的内部结构示意图。

10.图2是本实用新型的外壁抛光装置结构示意图。

11.图3是本实用新型的托举架结构示意图。

12.图4是本实用新型的收卷盒结构示意图。

13.图中:1、储料箱,2、加压泵,3、过滤板,4、进气罩,5、气泵,6、主壳体,7、电气控制箱,8、收卷盒,9、驱动齿轮,10、推进杆,11、限位滑块,12、内壁抛光电机,13、内壁抛光盘,14、夹盘a,15、托举架,16、齿槽,17、抛光腔,18、外壁抛光装置,19、夹盘b,20、电动推杆,21、散热罩,81、收卷壳体,82、弹簧片,83、弹片框架,151、硅胶垫,152、u型托板,153、电动支撑推杆,181、轴承内圈,182、轴承内圈,183、抛光齿槽,184、移动齿轮,185、外壁抛光电机,186、移动电机。

具体实施方式

14.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

15.实施例1,如图所示:一种光热管生产用内外抛光设备,包括主壳体6,所述的主壳体6内设有冷却装置和抛光腔17,所述的冷却装置包括进气罩4、气泵5和散热罩21,所述的进气罩4的一端与主壳体6相连,所述的进气罩4的另一端与气泵5的一端相连,所述的气泵5的另一端与散热罩21的一端相连,所述的散热罩21的另一端与抛光腔17相连,所述的进气罩4内设有过滤板3;所述的主壳体6的一端设有推进装置,所述的拖进装置内设有推进电机,所述的推进电机与驱动齿轮9通过驱动轴相连,所述的驱动齿轮9与推进杆10相咬合,且所述的推进杆10上设有咬合齿槽16,所述的推进杆10上与咬合齿槽16相对应的另一侧设有限位槽,所述的限位槽内嵌有限位滑块11,且所述的限位滑块11设在推进装置内。所述的抛光腔17内两端设有夹盘a14和夹盘b19,所述的夹盘a14通过轴承与抛光腔17内壁相连,所述的夹盘b19通过轴承与电动推杆20的一端相连,所述的电动推杆20的另一端穿过抛光腔17与主壳体6内壁相连,所述的夹盘a14和夹盘b19之间夹有光热管,所述的光热管的底端设有三组托举架15,且所述的托举架15设在抛光腔17的底端,所述的托举架15包括电动支撑推杆153,所述的电动支撑推杆153的顶端设有u型托板152,所述的u型托板152的内壁上设有硅胶垫151,所述的光热管上套有外壁抛光装置18,所述的外壁抛光装置18的一端通过移动

齿轮184与齿槽16相咬合。

16.实施例2,一种光热管生产用内外抛光设备,所述的外壁抛光装置18包括抛光轴承,所述的抛光轴承包括轴承内圈182和轴承外圈181,所述的轴承内圈182上设有抛光齿槽183,所述的抛光齿槽183上咬合有抛光齿轮,所述的抛光齿轮与外壁抛光电机185相连,所述的外壁抛光电机185设在轴承外圈181上,所述的轴承外圈181上设有移动电机186,所述的移动电机186与移动齿轮184相连,所述的轴承外壁上设有抛光液喷嘴和清洗液喷嘴。所述的推进杆10的一端设有限位板,所述的推进杆10的另一端与内壁抛光电机12相连,所述的内壁抛光电机12与内壁抛光盘13相连,所述的内壁抛光电机12上设有抛光液喷嘴和清洗液喷嘴。所述的抛光液喷嘴和清洗液喷嘴通过导管与电气控制箱7相连,所述的电气控制箱7通过导管与储料箱1相连,所述的储料箱1内设有抛光液箱和清洗液箱,所述的抛光液箱和清洗液箱通过气管与加压泵2相连,所述的电气控制箱7内设有电磁阀,且所述的电磁阀设在抛光液喷嘴和清洗液喷嘴与储料箱1之间的导管上,所述的电气控制箱7与抛光液喷嘴和清洗液喷嘴之间的导管上设有收卷盒8,所述的收卷盒8包括收卷壳体81,所述的收卷壳体81的中心处设有弹片框架83,所述的弹片框架83外套有弹簧片82。通过设有的外壁抛光装置18,实现了管热管的内外壁同时抛光,提高了工作效率。

17.本实用新型在使用时,将主壳体6的盖板打开,再将外壁抛光装置18套在光热管外壁上,再将光热管放在升起后的托举架15上,再通过电动推杆20将光热管夹住,并将外壁抛光装置18推至一端,通过对电气控制箱7的控制实现对光热管的抛光,光热管内壁通过驱动齿轮9咬合推进杆10移动,推进杆10带动内壁抛光电机12移动至光热管的一端,此时内壁抛光电机12带动内壁抛光盘13转动,外壁抛光电机185带动轴承内圈182转动,实现光热管的内壁和外壁同时抛光,在抛光的同时通过电气控制箱7控制对光热管的内壁和外壁进行抛光液和清洗液的喷洒,通过对气泵5的控制,实现了对光热管在抛光过程中产生的热量进行散热;当外壁抛光装置18在移动时移动到任意一个托举架15时,托举架15通过电动支撑推杆153进行下降,使外壁抛光装置18通过并对光热管外壁进行抛光;电气控制箱7通过导线与加压泵2、气泵5、内壁抛光电机12、电动推杆20、电动支撑推杆153、外壁抛光电机185和移动电机186相连。

18.本实用新型提出了一种结构紧凑的一种光热管生产用内外抛光设备,通过设有的内壁抛光盘13可对光热管内壁进行抛光;通过设置的气泵5实现了,在光热管在抛光过程中防止光热管过热造成破损,且由于通过设置了t型的进气罩4并大口进气小口出气,实现了对室温的降温效果,再通过t型的散热罩21小口进气大口出气,实现了对光热管大面积降温的需求,通过设置的过滤板3降低了室内空气中杂质进入到抛光腔17内对抛光作业的影响;通过设置的外壁抛光装置18,实现了对光热管的外壁的抛光,且与内壁抛光盘13合用,可实现对光热管的内壁外壁同时进行抛光,提高了工作效率。

19.最后说明的是,选取上述实施例并对其进行了详细的说明和描述是为了更好的说明本实用新型专利的技术方案,并不是想要局限于所示的细节。本领域的技术人员对本实用新型的技术方案进行修改或同等替换,而不脱离本实用新型技术方案的宗旨和范围的,均应涵盖在本实用新型的权利要求范围当中。