1.本实用新型涉及凸轮轴加工设备技术领域,尤其涉及一种高精度智能自适应凸轮轴磨床尾座。

背景技术:

2.凸轮轴广泛应用在汽油机或柴油机等发动机中,用以控制气缸进排气门开启和关闭,其加工质量的好坏直接决定着发动机的工作性能。

3.凸轮轴一般通过模具铸造而成,而铸造的凸轮轴表面一般都很粗糙,但凸轮轴在发动机内高速运转,因此粗糙度要求非常高,目前凸轮轴的磨削精加工通常由数控凸轮磨床磨削,磨削时将凸轮轴放置在磨床的夹持机构中,由夹持机构带动凸轮轴旋转,通过磨削机构的进给运动与凸轮轴的旋转运动联动,加工出符合要求的凸轮形状。

4.凸轮磨床的夹持机构一般包括头架和尾座,两者将凸轮轴夹持在中间,头架一般还需要带动凸轮轴旋转,尾座可以调节对凸轮轴的夹持力,但目前的凸轮磨床尾座不能自我的感知对凸轮轴的夹持力和判定凸轮轴是否准确装夹,在凸轮轴磨削加工时,不能对凸轮轴的夹持力进行稳定的调节和安全保护,从而不能达到对凸轮轴的柔性化加工。

技术实现要素:

5.有鉴于此,本实用新型的目的是提供一种高精度智能自适应凸轮轴磨床尾座,在与头架一起对凸轮轴夹持的情况下,能够自我感知夹持力的大小和判定凸轮轴准确夹持位置,并在磨削过程中自动调节夹持力,起到安全保护,实现凸轮轴的柔性化加工。

6.本实用新型通过以下技术手段解决上述技术问题:

7.一种凸轮磨床尾座,包括底座,所述底座上固定连接有竖板和尾座套,所述竖板上设置有第一通孔,所述尾座套上设置有第二通孔,所述竖板的第一通孔处固定连接有伺服电机,所述伺服电机的输出轴穿过第一通孔固定连接有丝杆,所述丝杆连接有第一丝杆螺母,所述第一丝杆螺母连接有连接板,所述连接板上还固定连接有推杆,所述第二通孔内滑动的设置有套筒;所述套筒的一端固定连接有尾座顶尖,所述套筒远离尾座顶尖的一侧内部设置有阶梯孔,所述阶梯孔包括第一阶梯孔和第二阶梯孔,所述第二阶梯孔的直径小于第一阶梯孔的直径,所述推杆滑动的设置在第一阶梯孔内;所述推杆内设置有传感器孔,所述传感器孔的底部设置有压力传感器,所述传感器孔内设置有弹性件,所述弹性件的一端与压力传感器相抵,所述弹性件的另一端位于第二阶梯孔内并与第二阶梯孔的底部相抵;所述连接板与套筒远离尾座顶尖的一端固定连接有拉回杆和位置传感器,所述套筒远离顶尖的一端固定连接有l形信号杆,所述l形信号杆和位置传感器配对设置;所述压力传感器、位置传感器和伺服电机均电连接有控制器。

8.进一步,所述套筒靠近尾座顶尖的一端滑动的套设有密封套,所述密封套与尾座套靠近尾座顶尖的一端固定连接,所述尾座套上设置有与第二通孔连通的注油孔,所述注油孔上螺纹连接有密封螺丝。使用的时候,可以拧开密封螺丝,通过注油孔向第二通孔内注

入润滑油,当套筒在来回尾座套的第二通孔内来回滑动的时候,具有润滑油的润滑,使得套筒带动尾座顶尖的来回运动时,更加的顺畅。

9.进一步,所述拉回杆为拉回螺栓,所述连接板上设置有螺纹通孔,所述套筒远离尾座顶尖的一端设置有螺纹盲孔,所述拉回螺栓螺纹连接在螺纹通孔和螺纹盲孔内。当需要收回尾座顶尖时,伺服电机带动丝杆反向旋转,从而带动连接板向远离凸轮轴的方向拉动,再利用拉回螺栓将套筒和固定在套筒上的尾座顶尖拉回。

10.进一步,所述弹性件为弹簧。弹簧弹性好,稳定性也更好,使用寿命更长。

11.进一步所述连接板上开设有第三通孔和第四通孔,所述第三通孔内设置有第二丝杆螺母,所述第二丝杆螺母与连接板固定连接,所述丝杆连接在第二丝杆螺母内,所述推杆穿过第四通孔与连接板固定连接。如此,丝杆与第二丝杆螺母相对旋转运动,丝杆就可以带动连接板来回的运动,从而带动推杆来回运动;来回运动过程中,连接板上固定连接有位置传感器,能判定夹持位置是否准确。

12.进一步,所述伺服电机的输出轴和丝杆之间固定连接有联轴器。联轴器将伺服电机的输出轴与丝杆固定连接在一起,方便拆卸和安装。

13.进一步,所述竖板和尾座套一体成型。竖板与尾座套一体成型,使得本结构更加的简单。

14.本实用新型的有益效果:

15.1、本实用新型的凸轮磨床尾座,使用时头架顶尖顶住凸轮轴的一端,尾座顶尖对准凸轮轴的另一端,然后控制器控制启动伺服电机,伺服电机旋转,从而带动丝杆旋转,丝杆旋转从而带动连接板可以沿着丝杆直线运动,连接板向尾座套的方向运动,进而推动套筒和尾座顶尖运动,对凸轮轴夹紧。在凸轮轴磨削时,弹性件可以起到调节缓冲的作用,避免尾座顶尖与凸轮轴的刚性相抵,从而可以实现凸轮轴的柔性化加工。

16.2、本实用新型的凸轮轴在加工时,压力传感器可以随时测量到推杆挤压套筒的作用力,即可以间接检测到尾座顶尖和头架顶尖对凸轮轴的夹持力,从而检测对凸轮轴的夹持力处于虚压或者过压状态,当压力过大或者过小时,压力传感器将检测的数据传输给控制器,控制器可以再控制伺服电机的正转或者反转,带动连接板直线运动,进而调节推杆对套筒的推力,达到调节凸轮轴的夹紧压力,使得凸轮轴一直保持在合适的夹持力下,保证凸轮轴的加工精度。

17.3、本实用新型能判定装夹的工件是否准确在位,如工件不准确在位,位置传感器会反馈给控制器信号,停止砂轮启动磨削,这样既保证产品每次能准确装夹又可以有效防止砂轮撞击工件的事故发生。

附图说明

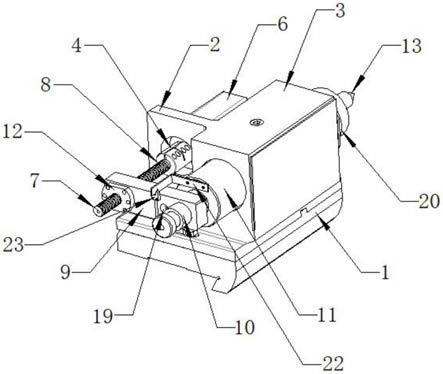

18.图1是本实用新型一种凸轮磨床尾座的结构示意图;

19.图2是图1的尾座套处的局部剖面示意图。

20.其中,底座1、竖板2、尾座套3、第一通孔4、第二通孔5、伺服电机6、丝杆7、联轴器8、连接板9、推杆10、套筒11、第二丝杆螺母12、尾座顶尖13、第一阶梯孔14、第二阶梯孔15、传感器孔16、压力传感器17、弹簧18、拉回螺栓19、密封套20、密封螺丝21、l形信号杆22、位置传感器23。

具体实施方式

21.以下将结合附图对本实用新型进行详细说明:

22.如图1-2所示:

23.一种凸轮磨床尾座,包括底座1,底座1上通过螺栓固定连接有一体成型的竖板2和尾座套3,竖板2上开设有第一通孔4,尾座套3上开设有第二通孔5,竖板2的第一通孔4处通过螺栓固定连接有伺服电机6,伺服电机6的输出轴穿过第一通孔4固定连接有丝杆7,伺服电机6的输出轴和丝杆7之间固定连接有联轴器8,丝杆7通过第一丝杆螺母连接有连接板9,连接板9上还固定连接有推杆10,第二通孔5内滑动的设置有套筒11,连接板9上开设有第三通孔和第四通孔,第三通孔内设置有第二丝杆螺母12,第二丝杆螺母12与连接板9通过螺栓固定连接,丝杆7螺纹连接在第二丝杆螺母12内,推杆10穿过第四通孔与连接板9固定连接;套筒11的一端固定连接有尾座顶尖13,套筒11远离尾座顶尖13的一侧内部设置有阶梯孔,阶梯孔包括第一阶梯孔14和第二阶梯孔15,第二阶梯孔15的直径小于第一阶梯孔14的直径,推杆10滑动的设置在第一阶梯孔14内;推杆10内设置有传感器孔16,传感器孔16的底部设置有压力传感器17,传感器孔16内设置有弹簧18,弹簧18的一端与压力传感器17相抵,弹簧18的另一端位于第二阶梯孔15内并与第二阶梯孔15的底部相抵。

24.连接板9与套筒11远离尾座顶尖13的一端固定连接有拉回螺栓19和位置传感器23,连接板9上设置有螺纹通孔,套筒11远离尾座顶尖13的一端设置有螺纹盲孔,拉回螺栓19螺纹连接在螺纹通孔和螺纹盲孔内;套筒11远离顶尖13的一端固定连接有l形信号杆22,l形信号杆22和位置传感器23配对设置;位置传感器23、压力传感器17和伺服电机6均电连接有控制器。

25.套筒11靠近尾座顶尖13的一端滑动的套设有密封套20,密封套20与尾座套3靠近尾座顶尖13的一端固定连接,尾座套3上设置有与第二通孔5连通的注油孔,注油孔上螺纹连接有密封螺丝21。

26.本实用新型的有益效果:

27.使用时,头架顶尖顶住凸轮轴的一端,尾座顶尖13对准凸轮轴的另一端,然后控制器控制启动伺服电机6,伺服电机6旋转,从而带动丝杆7旋转,丝杆7旋转从而带动连接板9可以沿着丝杆7直线运动,连接板9向尾座套3的方向运动,进而利用推杆10推动套筒11和尾座顶尖13向前运动,对凸轮轴夹紧。

28.在凸轮轴磨削时,弹簧18可以起到调节缓冲的作用,避免尾座顶尖13与凸轮轴的刚性相抵,从而可以实现凸轮轴的柔性化加工。并且,在加工时,压力传感器17可以随时测量到推杆10挤压套筒11的作用力,即可以间接检测到尾座顶尖13和头架顶尖对凸轮轴的夹持力,从而检测对凸轮轴的夹持力处于虚压或者过压状态,当压力过大或者过小时,压力传感器17将检测的数据传输给控制器,控制器可以再控制伺服电机6的正转或者反转,带动连接板9直线运动,进而调节推杆10对套筒11的推力,达到调节凸轮轴的夹紧压力,使得凸轮轴一直保持在合适的夹持力下,保证凸轮轴的加工精度和防止因为夹持力不够产品飞出导致的人身安全事故。

29.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在

本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。