1.本实用新型涉及铝型材加工技术领域,具体为一种铝型材制作用脱模组件。

背景技术:

2.铝材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成。主要金属元素是铝,在加上一些合金元素,提高铝材的性能。

3.在铝型材生产加工中,需要进行脱模,目前大多数铝型材脱模均为人工手动敲打脱模,不仅费时费力,且敲打力度不易掌握,易造成模具损坏。

4.基于此,本实用新型设计了一种铝型材制作用脱模组件,以解决上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种铝型材制作用脱模组件,以解决上述背景技术中提出的目前大多数铝型材脱模均为人工手动敲打脱模,不仅费时费力,且敲打力度不易掌握,易造成模具损坏的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种铝型材制作用脱模组件,包括工作台,所述工作台的底部固接有四组呈阵列状分布的撑腿,所述工作台的上方设置有顶板,所述顶板与所述工作台之间固接有四组呈阵列状分布的撑杆,所述工作台上开设有下料口,所述顶板的底部固接有侧板,所述顶板的底部安装设置有电机,所述电机的顶部动力输出端固接有主转杆,所述顶板上贯穿设置有两组对称的从转杆,所述从转杆与所述主转杆均通过轴承与所述顶板转动连接,所述主转杆与两组所述从转杆之间均连接设置有皮带组件,两组所述从转杆的底部均固接有主锥齿轮,所述侧板上通过轴承转动连接有两组左右对称的上转杆和两组左右对称的下转杆,所述上转杆的前端固接有从锥齿轮,所述从锥齿轮与所述主锥齿轮相啮合,位于同侧的所述上转杆与所述下转杆之间连接设置有下皮带组件,所述下转杆上固接有转辊,所述转辊上固接有三组呈阵列状分布的拉线,所述拉线的外端固接有锤球,所述下料口内设置有模具。

7.优选的,所述下料口的内腔中部设置有可放置模具的边沿,便于对模具进行支撑。

8.优选的,所述侧板位于所述电机的后侧,且两组所述皮带组件位于所述顶板的上方,便于对两组从转杆进行转动。

9.优选的,所述转辊的底端位于所述侧板的下方,避免侧板卡在下方的模具上。

10.优选的,所述锤球的材质为橡胶,便于对模具底部进行锤打,将铝型材脱模。

11.与现有技术相比,本实用新型的有益效果是:

12.1、本实用新型结构简单,操作方便,通过电机与皮带组件配合,锤球对模具进行规律性锤打,便于铝型材脱模,无需人工手动操作,省时省力;

13.2、通过锥齿轮啮合配合,多组皮带组件配合,拉线与锤球连接,使锤球锤打力度相同,避免对模具造成损坏,提高工作效率,便于广泛使用。

14.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

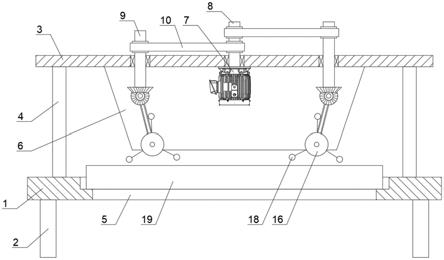

16.图1为本实用新型结构示意图;

17.图2为本实用新型局部放大图。

18.附图中,各标号所代表的部件列表如下:

19.1-工作台,2-撑腿,3-顶板,4-撑杆,5-下料口,6-侧板,7-电机,8-主转杆,9-从转杆,10-皮带组件,11-主锥齿轮,12-上转杆,13-下转杆,14-从锥齿轮,15-下皮带组件,16-转辊,17-拉线,18-锤球,19-模具。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

21.请参阅图1-2,本实用新型提供一种技术方案:一种铝型材制作用脱模组件,包括工作台1,工作台1的底部固接有四组呈阵列状分布的撑腿2,工作台1的上方设置有顶板3,顶板3与工作台1之间固接有四组呈阵列状分布的撑杆4,工作台1上开设有下料口5,顶板3的底部固接有侧板6,顶板3的底部安装设置有电机7,电机7的顶部动力输出端固接有主转杆8,顶板3上贯穿设置有两组对称的从转杆9,从转杆9与主转杆8均通过轴承与顶板3转动连接,主转杆8与两组从转杆9之间均连接设置有皮带组件10,两组从转杆9的底部均固接有主锥齿轮11,侧板6上通过轴承转动连接有两组左右对称的上转杆12和两组左右对称的下转杆13,上转杆12的前端固接有从锥齿轮14,从锥齿轮14与主锥齿轮11相啮合,位于同侧的上转杆12与下转杆13之间连接设置有下皮带组件15,下转杆13上固接有转辊16,转辊16上固接有三组呈阵列状分布的拉线17,拉线17的外端固接有锤球18,下料口5内设置有模具19。

22.进一步的,下料口5的内腔中部设置有可放置模具19的边沿,便于对模具19进行支撑。

23.进一步的,侧板6位于电机7的后侧,且两组皮带组件10位于顶板3的上方,便于对两组从转杆9进行转动。

24.进一步的,转辊16的底端位于侧板6的下方,避免侧板6卡在下方的模具19上。

25.进一步的,锤球18的材质为橡胶,便于对模具19底部进行锤打,将铝型材脱模。

26.本实施例的一个具体应用为:本实用新型适用于对铝型材的脱模,具体为一种铝型材制作用脱模组件,使用时,将带有铝型材的模具19倒放在下料口5内,使铝型材对准下料口5的下部分,然后启动电机7,电机7的动力输出端带动主转杆8转动,由于两组皮带组件

10的作用带动两组从转杆9转动,主锥齿轮11与从锥齿轮14啮合,带动上转杆12转动,上转杆12通过下皮带组件15带动下转杆13转动,使转辊16通过拉线17带动三组锤球18转动,锤球18击打在模具19上,使模具19内部的铝型材松动,然后铝型材掉落穿过下料口5进行脱模。

27.该文中出现的电器元件均与外界的电源电性连接。

28.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

29.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种铝型材制作用脱模组件,包括工作台(1),其特征在于:所述工作台(1)的底部固接有四组呈阵列状分布的撑腿(2),所述工作台(1)的上方设置有顶板(3),所述顶板(3)与所述工作台(1)之间固接有四组呈阵列状分布的撑杆(4),所述工作台(1)上开设有下料口(5),所述顶板(3)的底部固接有侧板(6),所述顶板(3)的底部安装设置有电机(7),所述电机(7)的顶部动力输出端固接有主转杆(8),所述顶板(3)上贯穿设置有两组对称的从转杆(9),所述从转杆(9)与所述主转杆(8)均通过轴承与所述顶板(3)转动连接,所述主转杆(8)与两组所述从转杆(9)之间均连接设置有皮带组件(10),两组所述从转杆(9)的底部均固接有主锥齿轮(11),所述侧板(6)上通过轴承转动连接有两组左右对称的上转杆(12)和两组左右对称的下转杆(13),所述上转杆(12)的前端固接有从锥齿轮(14),所述从锥齿轮(14)与所述主锥齿轮(11)相啮合,位于同侧的所述上转杆(12)与所述下转杆(13)之间连接设置有下皮带组件(15),所述下转杆(13)上固接有转辊(16),所述转辊(16)上固接有三组呈阵列状分布的拉线(17),所述拉线(17)的外端固接有锤球(18),所述下料口(5)内设置有模具(19)。2.根据权利要求1所述的一种铝型材制作用脱模组件,其特征在于:所述下料口(5)的内腔中部设置有可放置模具(19)的边沿。3.根据权利要求1所述的一种铝型材制作用脱模组件,其特征在于:所述侧板(6)位于所述电机(7)的后侧,且两组所述皮带组件(10)位于所述顶板(3)的上方。4.根据权利要求1所述的一种铝型材制作用脱模组件,其特征在于:所述转辊(16)的底端位于所述侧板(6)的下方。5.根据权利要求1所述的一种铝型材制作用脱模组件,其特征在于:所述锤球(18)的材质为橡胶。

技术总结

本实用新型公开了铝型材加工技术领域的一种铝型材制作用脱模组件,包括工作台,工作台的底部固接有四组呈阵列状分布的撑腿,工作台的上方设置有顶板,顶板与工作台之间固接有四组呈阵列状分布的撑杆,工作台上开设有下料口,顶板的底部固接有侧板,顶板的底部安装设置有电机,电机的顶部动力输出端固接有主转杆,顶板上贯穿设置有两组对称的从转杆。本实用新型结构简单,操作方便,通过电机与皮带组件配合,锤球对模具进行规律性锤打,便于铝型材脱模,无需人工手动操作,省时省力;通过锥齿轮啮合配合,多组皮带组件配合,拉线与锤球连接,使锤球锤打力度相同,避免对模具造成损坏,提高工作效率,便于广泛使用。便于广泛使用。便于广泛使用。

技术研发人员:黄铁兴 池海涛 冯永平 张建雷 刘馥兵

受保护的技术使用者:福建祥鑫股份有限公司

技术研发日:2021.05.27

技术公布日:2022/2/11