1.本实用新型是关于气体传输技术领域,尤其涉及一种控制流体单元及导流装置。

背景技术:

2.许多工业生产会产生大量的工业气体,这些工业气体有的是可以满足环保要求直接排放的,有的是需要余热回收的,有的是需要除尘的,也有的是需要进行物理或化学反应去除有害成分的等等。这些大量的工业气体,在传输时需要较大截面尺寸的管道,同时在气体输送时会有多次的变向,造成管道内气流不均,分层、紊乱甚至涡流的现象都有可能出现。这些工业气体的用途不同,后续设备对其使用要求也不一样,一般来说在流通截面内均匀的进入后续设备是比较理想的状态。

3.在工业生产中,工业气体的输送方式有很多种,大流量气体输送有很多情况下使用的是矩形管道,其具有易于制作、气流分布均匀的特点而被广泛使用;然而,矩形管道在转弯时气流的均匀流场会被打破,可造成设备的局部冲刷和气流的紊乱,影响对气体的使用和处理。为防止气流变向时出现紊乱甚至出现涡流的现象,通常的做法是在管道内设置导流板或者折流板等,用以限制气流的流向,使气流在弯道处以柱塞流的形式通过,具有导流的作用,但并不能保证管道截面内流量是均布的。

4.例如,现在设备制造厂通常的做法如图1所示:当气流通过管道弯头时,受导流板01的限制,气流基本上能保持原来的流场状态。

5.此种在管道弯头设置导流板01的方法,气流基本上能保持原来的流场状态,但管道截面内的流场不均匀现象不会得到改善;增设导流板01后,气流被分层,通过弯头后在层内又可产生新的小幅度紊乱。此技术并不能将管道截面内的气流进行均布。

6.现有技术中还有一种烟气颗粒分离装置,如图2和图3所示,提出了一种针对转炉烟气颗粒的干式分离装置。该技术是在汽化冷却烟道末端设置一壳体,在壳体内设置有烟气颗粒分离装置,该分离装置由多层且间隔一定距离的平行斜板02组成;烟气流经该装置时被分割成多个扁平的柱塞流,可以快速沉降烟气颗粒且能对烟气隔爆。通过设置合适的斜板间距和倾斜角度可以快速铺获忽米级的烟气颗粒。

7.但是,上述烟气颗粒分离装置的缺点是含有粉尘的烟气流经多层沉降斜板时,整个截面内各处的流速可能不均匀,会出现局部流速过快的现象,造成烟气中的粉尘沉降困难不能达到满意的烟气颗粒分离效果。

8.现有技术中还有一种烟气导流系统及余热锅炉(公开号为cn210141578u,公告日为2020年3月13日的中国实用新型专利),如图4所示,提出了一种针对余热锅炉进风口的导流装置。该技术是在余热锅炉的进风烟道03内设置有导流机构04(包括导流板和旋转机构),在余热锅炉05的入口截面内设置有多个流速测量点,根据各流速测量点的数值,通过设置在烟道外侧的旋转机构,调整对应的导流板角度,最终达到进风口截面内流速大致均匀的效果。

9.但是,上述烟气导流系统存在以下缺点:(1)由于受流量传感器耐温范围的限制,

该导流调节系统的使用范围有一定的局限性。(2)导流板在烟道截面内是横向设置的,对于进来的烟气流速在纵方向上可以实现调节,在水平方向上的调节作用十分有限。(3)该导流装置需要配套数据采集、数据分析和自动调节等控制系统,增加投资及运行费用。

10.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种控制流体单元及导流装置,以克服现有技术的缺陷。

技术实现要素:

11.本实用新型的目的在于提供一种控制流体单元及导流装置,能使管道截面内流场得以均布,避免了因流场不均造成局部冲刷过快或者气流絮乱的后果。

12.本实用新型的目的可采用下列技术方案来实现:

13.本实用新型提供了一种控制流体单元,包括箱体;箱体具有相对设置的进风面板和出风面板,在进风面板上开设有至少一个进风孔,在出风面板上开设有均布设置的多个出风孔,且各出风孔的总面积大于各进风孔的总面积。

14.在本实用新型的一较佳实施方式中,出风孔的数量大于进风孔的数量。

15.在本实用新型的一较佳实施方式中,出风面板上的各出风孔的形状和尺寸均相同。

16.本实用新型还提供了一种导流装置,包括相互拼接的多个上述的控制流体单元;各控制流体单元的进风面板均位于导流装置的同一侧并拼接构成进风墙,各控制流体单元的出风面板均位于导流装置的同一侧并拼接构成出风墙。

17.在本实用新型的一较佳实施方式中,箱体为六面体结构。

18.在本实用新型的一较佳实施方式中,箱体为矩形体结构,多个控制流体单元按照横向单行排列或者按照纵向单列排列。

19.在本实用新型的一较佳实施方式中,箱体为矩形体结构,多个控制流体单元按照多层多列的矩形阵列排列。

20.在本实用新型的一较佳实施方式中,多个控制流体单元按照单排圆弧排列。

21.在本实用新型的一较佳实施方式中,多个控制流体单元沿圆周方向按照多层排列围成圆筒形。

22.在本实用新型的一较佳实施方式中,导流装置还包括上下间隔布置的上水冷环管和下水冷环管,以及连接在上水冷环管和下水冷环管之间并周向间隔排布的多个水冷管;在每个水冷管上从上至下均间隔固设有多个限位块,控制流体单元的箱体夹设在相邻两个水冷管之间并与限位块连接。

23.在本实用新型的一较佳实施方式中,每个控制流体单元的箱体的底面由出风面板向进风面板的方向倾斜向下设置。

24.在本实用新型的一较佳实施方式中,每个控制流体单元的箱体的形状和尺寸均相同;每个控制流体单元的进风孔的数量均相同,位于同一层的每个控制流体单元的进风孔的尺寸均相同,各控制流体单元的进风孔的尺寸从上至下逐渐缩小;每个控制流体单元的出风孔的数量和尺寸均相同。

25.由上所述,本实用新型的控制流体单元及导流装置,通过在进风面板和出风面板上分别开设进风孔和出风孔,并保证各出风孔的总面积大于各进风孔的总面积,整个控制

流体单元构成双层导流结构;工业气体经过该控制流体单元时,依次穿过进风孔和出风孔,气流经过两次减压,管道截面内的流速得以均衡分布,避免了因流场不均造成对后续设备的局部过快冲刷,防止气流出现紊乱和涡流现象,有效解决了工业气体在传输过程中流速不均、气流分层、紊乱甚至出现涡流的现象,满足了后续设备的气体使用和处理。

附图说明

26.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

27.图1:为现有技术中具有导流作用的管道弯头的结构示意图。

28.图2:为现有技术中烟气颗粒分离装置的结构示意图。

29.图3:为图2中沿a向的结构示意图。

30.图4:为现有技术中烟气导流系统及余热锅炉的结构示意图。

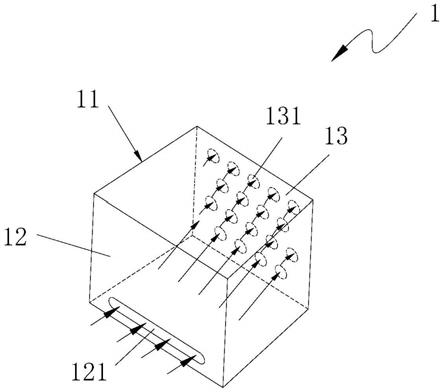

31.图5:为本实用新型提供的控制流体单元的结构示意图。

32.图6:为本实用新型提供的导流装置的第一种结构中横向单行排列的示意图。

33.图7:为本实用新型提供的导流装置的第一种结构中纵向单列排列结构示意图。

34.图8:为本实用新型提供的导流装置的第二种结构的示意图。

35.图9:为本实用新型提供的导流装置的第三种结构的结构示意图。

36.图10:为本实用新型提供的导流装置的第四种结构的结构示意图。

37.图11:为图10的俯视图。

38.图12:为本实用新型提供的导流装置应用在炼钢转炉汽化冷却烟道末端时的结构示意图。

39.附图标号说明:

40.现有技术:

41.01、导流板;02、平行斜板;03、进风烟道;04、导流机构;05、余热锅炉。

42.本实用新型:

43.1、控制流体单元;

44.11、箱体;12、进风面板;121、进风孔;13、出风面板;131、出风孔;

45.2、导流装置;

46.21、进风墙;22、出风墙;

47.23、上水冷环管;24、下水冷环管;25、水冷管;26、限位块;

48.3、炼钢转炉汽化冷却烟道;

49.4、外壳;41、吊挂管;42、联箱管。

具体实施方式

50.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

51.如图5所示,本实施例提供一种控制流体单元1,包括箱体11,箱体11具有相对设置的进风面板12和出风面板13,在进风面板12上开设有至少一个进风孔121,在出风面板13上开设有均布设置的多个出风孔131,且各出风孔131的总面积大于各进风孔121的总面积。

52.对于进风孔121和出风孔131的数量可以根据实际需要而定,进风孔121和出风孔131的形状可以为圆形、正方形、长圆形或长方形等多种形状,具体根据需要而定,只要保证各出风孔131的总面积大于各进风孔121的总面积即可,以保证气流先后穿过进风面板12和出风面板13时能经过两次降压。例如,本实施例中如图5所示,进风面板12上开设有1个进风孔121,该进风孔121的形状为长圆形,出风面板13上开设有18个出风孔131,该出风孔131的形状为圆形。出风面板13上的各出风孔131应均匀布置,以保证各出风孔131流速大致相等。

53.由此,本实施例中的控制流体单元1,通过在进风面板12和出风面板13上分别开设进风孔121和出风孔131,并保证各出风孔131的总面积大于各进风孔121的总面积,整个控制流体单元1构成双层导流结构;工业气体经过该控制流体单元1时,依次穿过进风孔121和出风孔131,气流经过两次减压,管道截面内的流速得以均衡分布,避免了因流场不均造成对后续设备的局部过快冲刷,防止气流出现紊乱和涡流现象,有效解决了工业气体在传输过程中流速不均、气流分层、紊乱甚至出现涡流的现象,满足了后续设备的气体使用和处理。

54.优选地,出风孔131的数量大于进风孔121的数量,以保证气流经各出风孔131流出并扩散后,整个流场更加均匀。出风面板13上的各出风孔131的形状和尺寸均相同,既便于加工和制造,又能保证各出风孔131的流速更加均匀。另外,由于进风孔121处气体流速较高,冲刷比较严重,进风面板12需采用专用的高强度材料,例如耐热钢、不锈钢或耐磨钢等。

55.进一步地,如图5至图12所示,本实施例还提供一种导流装置2,包括相互拼接的多个上述的控制流体单元1,各控制流体单元1的进风面板12均位于导流装置2的同一侧并拼接构成进风墙21,各控制流体单元1的出风面板13均位于导流装置2的同一侧并拼接构成出风墙22。

56.整个导流装置2将多个控制流体单元1拼接组合后可以构成多种结构形式的分流墙,可设置在工业气体输送管道内、管道末端或后续设备的进口端等位置;当气体流经此分流墙时,气体经过进风墙21和出风墙22构成的双层墙体孔,压力经历两次减压,达到出风孔131流速均匀的效果,管道截面内流场得以均布;避免了因气体输送管路的变向造成的局部冲刷严重,气流分层、紊乱甚至涡流的现象,当输送介质为高温烟气时又存在燃爆的隐患。该技术能够为后续的气体使用或处理提供较佳的流场状态,而且整个导流装置2不需要提供额外的动力能源,结构简单,成本低,是一个环保结构。

57.更具体地,对于控制流体单元1中箱体11的形状以及组装形成的整个导流装置2的形状可以根据输送管道的截面形状,管道末端或后续设备进口端等位置的截面形状而定,灵活性较强。为了更便于拼接组装,控制流体单元1中的箱体11优选为六面体结构。

58.举例来说,导流装置2可以采用如下几种结构形式:

59.第一种:如图6和图7所示,箱体11为矩形体结构,多个控制流体单元1按照图6中示出的横向单行排列或者按照图7中示出的纵向单列排列,可以在线性方向将气流均布。

60.第二种:如图8所示,箱体11为矩形体结构,多个控制流体单元1按照多层多列的矩形阵列排列,构成矩形截面的分流墙,可以在矩形管道内将气流均布。

61.第三种:多个控制流体单元1按照单排圆弧排列,构成弧形的分流墙,可以在圆弧方向将气流均布。

62.此种情况下可以按照图9中示出的,箱体11为直四棱柱结构,且直四棱柱的底面为

等腰梯形,进风面板12和出风面板13形成在直四棱柱结构中相对设置的其中两个侧面(即与等腰梯形的上底和下底相邻的两个侧面)上;直四棱柱结构中相对设置的另外两个侧面(即与等腰梯形的两个腰相邻的两个侧面)用于与相邻的直四棱柱结构中对应的侧面拼接。此时多个控制流体单元1组装成的分流墙近似为弧形。当然,此种情况下也可以直接将进风面板12和出风面板13设计为弧形面,然后依次拼接,构成弧形的分流墙。

63.第四种:如图10至图12所示,多个控制流体单元1沿圆周方向按照多层排列围成圆筒形,构成圆筒形的分流墙,此时各控制流体单元1的进风面板12均位于导流装置2的内侧,各控制流体单元1的出风面板13均位于导流装置2的外侧,气流由筒内经过两次降压后均匀的排到筒外,可实现均布分配气流的功能。

64.此种情况下,为了更便于安装和维护,并提高控制流体单元1的使用寿命,导流装置2还包括上下间隔布置的上水冷环管23和下水冷环管24,以及连接在上水冷环管23和下水冷环管24之间并周向间隔排布的多个水冷管25。在每个水冷管25上从上至下均间隔固设有多个限位块26,控制流体单元1的箱体11夹设在相邻两个水冷管25之间并与限位块26连接。

65.具体地,各水冷管25沿周向均匀布置,水冷管25与上水冷环管23和下水冷环管24是相互连通的,内部通入循环冷却水,可以对导流装置2中的各控制流体单元1进行冷却降温,应用在输送介质为高温烟气的情形时可以对控制流体单元1起到更好的保护作用,延长其使用寿命。可以理解,水冷管25一般为圆形管,该控制流体单元1的箱体11中靠近水冷管25的侧面具有部分圆弧面,能与水冷管25紧密贴合,以保证各控制流体单元1与水冷管25固定后相互之间不存在缝隙,气流仅从进风孔121进入。一般限位块26焊接在水冷管25上,控制流体单元1的箱体11与限位块26之间采用焊接方式固定,相较于直接将各控制流体单元1焊接在一起而言,此方式既便于组装拼接,又便于后期维护。

66.优选地,每个控制流体单元1的箱体11的底面由出风面板13向进风面板12的方向倾斜向下设置,更便于烟气颗粒能自动向下滑落,提高烟气颗粒的分离效果;具体倾斜角度可以根据实际需要而定,一般箱体11的底板与水平面的角度为5-70

°

。一般限位块26采用长方形板体,限位块26的一端与水冷管25焊接,限位块26的板面方向优选与箱体11的底面按相同的倾斜角度放置;这样,在安装各控制流体单元1时,只需将各箱体11摆在相邻水冷管25之间并保证箱体11的底面与限位块26的板面平齐即可,再将箱体11和限位块26焊接,操作简便;而且箱体11的底面与限位块26的板面倾斜角度相同时,两者焊接时焊缝最长,更便于焊接且更加牢固。

67.进一步地,气体通过由多层多列控制流体单元1组成的导流墙之前,流场是不均匀的,为了保证出风孔131的流速一致,流速高的区域的控制流体单元1的进风孔121尺寸要设计偏小一些,流速低的区域的控制流体单元1的进风孔121尺寸要设计偏大一些。而且同一个导流墙的控制流体单元1的出风孔131尺寸和布置最好相同,以保证烟气经出风孔131排出并扩散后,流场更加均匀。因此,优选地,每个控制流体单元1的箱体11的形状和尺寸均相同;每个控制流体单元1的进风孔121的数量均相同,位于同一层的每个控制流体单元1的进风孔121的尺寸均相同,各控制流体单元1的进风孔121的尺寸从上至下逐渐缩小;每个控制流体单元1的出风孔131的数量和尺寸均相同,以达到每个出风孔131的烟气流速大致相等。

68.在一个具体的例子中,如图10和图12所示,在炼钢转炉汽化冷却烟道3末端设置有

一个密闭的空间结构,该密闭空间由沉降装置的外壳4内部空间构成。在该气密空间上部设置有一根上水冷环管23,该上水冷环管23与法兰盘固焊在一起并与外壳4的上部连接,在该上水冷环管23上周向均布焊接有多个水冷管25,每个水冷管25上按一定间距焊接有限位块26,该多个水冷管25的之间通过限位块26焊接有多层控制流体单元1,构成圆筒形的分流墙;水冷管25的下端与下水冷环管24焊接。一般在实际应用时,上水冷环管23上还会在水冷管25的外侧连接有两圈用于水冷的吊挂管41,在外壳4的下部且还设有两根环形的联箱管42,这两根联箱管42分别与上述的两圈吊挂管41连接,以用于对外壳4内的相应部分进行水冷。对控制流体单元1的各尺寸进行设计时,应保证烟气进入进风孔121时为减速过程,以保证减压效果。

69.该例子中,外壳4的上端连接炼钢转炉汽化冷却烟道3的末端,转炉的高温烟气由烟道末端排出后进入该密闭的空间结构内,高温烟气由控制流体单元1的进风孔121流入,出风孔131流出,风压经过两次下降后,实现均速排出,满足后续烟气处理。

70.当然,具体导流装置2中多个控制流体单元1的形状以及拼接组装成的导流墙的形状可以根据需要而定,同一个导流装置2中各控制流体单元1的形状和尺寸可以相同,也可以不同,均根据实际工业气体的流场的分布情况而定,本实施例仅为举例说明。

71.综上,本实施例中的控制流体单元1,可以为一六面箱体结构,在其中的两个面上开设通孔,一个为进风孔面,另一个为出风孔面,出风孔131截面积和大于进风孔121截面积和。该控制流体单元1是一种双墙结构,气流穿过该控制流体单元1时等于穿过了二道带孔的墙,压力和流速经过了两次再分配,输送出均匀流场的气流,防止了气流在输送时分层、紊乱或涡流现象,保证了后期对气体的使用和处理的效果;当输送介质为高温烟气时,可防止燃爆的发生。

72.该控制流体单元1可单独使用,也可单层或单列,或多层多列组合,如线性、弧形、矩形或筒形等,灵活性和通用性更强。多个控制流体单元1可组合成各种截面形状的导流墙(例如线性、弧形、矩形或筒形等形状),构成的导流装置2能输出均匀流场的气体,满足用户对使用气体的要求。

73.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。