1.本实用新型涉及光学元件加工技术领域,具体涉及一种整流罩铣磨成型专用夹具。

背景技术:

2.随着光学事业的不断发展,某些形状类似整流罩类的光学元件在光学系统中得到越来越多的应用。但由于整流罩类光学元件外形特殊,各类尺寸指标要求较高,给加工带来一定难度,其主要特点是:中心薄、等厚差、面型精度、光洁度、垂直度等要求较高,在加工过程中如铣磨成型定位难造成光学元件易偏心、导致生产质量不高、效率低下等。鉴于整流罩类光学元件本身的特殊性,给整个生产环节带来诸多不可控因素,严重制约了此类产品的生产质量及效率,其具体表现在:光学元件铣磨成型定位难、误差大、易偏心、效率低、良品率低等问题。

技术实现要素:

3.本实用新型提供一种整流罩铣磨成型专用夹具,在光学元件加工过程中夹具不易变形,同时做到省时省力、事半功倍的效果。

4.为了达到上述目的,本实用新型提供如下技术方案:一种整流罩铣磨成型专用夹具,所述夹具由夹头和夹柄构成,所述夹头为圆桶结构;台阶,所述台阶位于所述夹头开口端的内缘处,所述夹头的底端中央设有插孔,并且所述夹头中部区域设有多条向四周辐射的开槽;所述夹柄与所述夹头同轴设定,并通过插头与所述插孔配合,所述夹柄中部同轴设有盘座,所述盘座与所述夹头底部接触配合,所述盘座远离所述插头的一端,同轴设有柄杆,所述柄杆与所述铣磨设备的工件轴配合。

5.优选的,所述夹头根据所要铣磨成型的整流罩类的光学元件的外形尺寸设定;所述夹具通过内螺纹拧紧固定在铣磨设备工件轴上,所述台阶根据光学元件外圆及边厚尺寸进行铣磨。

6.优选的,一种整流罩定位铣磨成型方法,包括如下步骤:

7.步骤一、根据所要铣磨成型的整流罩类的光学元件的外形尺寸特征,设计并制作出相应的夹具;

8.步骤二、将所述夹具通过内螺纹拧紧固定在铣磨设备工件轴上,根据光学元件外圆及边厚尺寸对所述夹具铣磨出一个台阶,然后通过所述台阶将所述光学元件固定在所述夹具中;所述夹具为一次性装夹,并在所述台阶加工完成后,立即固定所述光学元件;

9.步骤三、将所述光元件通过所述台阶固定在所述夹具上,并启动铣磨设备完成对所述光学元件的加工成型。

10.优选的,所述夹具由夹头和夹柄构成,所述夹头为圆桶结构,所述台阶位于所述夹头开口端的内缘处,所述夹头的底端中央设插孔,并且所述夹头中部区域设有多条向四周辐射的开槽;所述夹柄与所述夹头同轴设定,并通过插头与所述插孔配合,所述夹柄中部同

轴设有盘座,所述盘座与所述夹头底部接触配合,所述盘座远离所述插头的一端,同轴设有柄杆,所述柄杆与所述铣磨设备的工件轴配合。

11.优选的,所述夹具为尼龙材质,所述夹具的柄采用ly12材质。

12.优选的,所述光学元件放置于制作出的夹头的腔体内,并通过所述夹头的材料弹性夹具弹性固定配合。

13.本实用新型有益效果:该方法夹具起到了固定光学元件作用,使光学元件在加工时受力位置保持不变。同时还具有基准、定位作用,通过夹具上所设计的槽以及一次装夹铣台阶,靠尼龙本身具备的弹性夹持力夹持光学元件外圆,起到良好的基准、定位作用。还能避免加工过程中偏心问题。另外、该方法中,光学元件装夹方便简单、检测快捷。从而使零件生产效率大幅提升,产品质量得到保证。在实际应用过程中,通过对大量整流罩类光学元件的加工总结,其结果表明:同一批零件之间边缘等厚误差较为稳定,均小于0.05mm的误差,因此工艺稳定可靠,生产质量以及效率较之前大幅上升。通过数据统计,生产质量提高了50%,生产效率提高了1.7倍。因此采用本实用新型夹具来进行装夹定位,加工过程中夹具不易变形,同时达到省时省力、事半功倍的效果。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

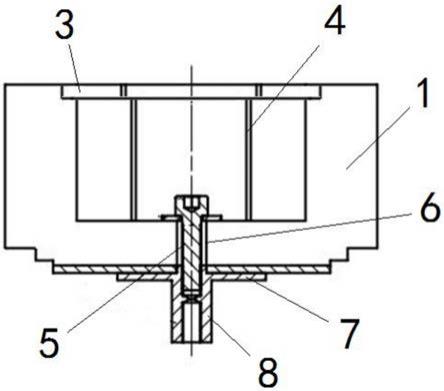

15.图1为本实用新型夹具结构示意图;

16.图2为本实用新型步骤方法流程图。

具体实施方式

17.下面将结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.实施例一:

19.根据图1、图2所示,一种整流罩铣磨成型专用夹具,所述夹具由夹头1和夹柄构成,所述夹头1为圆桶结构;台阶3,所述台阶3位于所述夹头1开口端的内缘处,所述夹头1的底端中央设有插孔6,并且所述夹头中部区域设有多条向四周辐射的开槽4,开槽4用于膨胀以及切削;所述夹柄与所述夹头同轴设定,并通过插头5与所述插孔6配合,所述夹柄中部同轴设有盘座7,所述盘座7与所述夹头1底部接触配合,所述盘座7远离所述插头5的一端,同轴设有柄杆,所述柄杆与所述铣磨设备的工件轴配合。其中,所述夹头1根据所要铣磨成型的整流罩类的光学元件的外形尺寸设定;所述夹具通过内螺纹拧紧固定在铣磨设备工件轴上,所述台阶根据光学元件外圆及边厚尺寸进行铣磨。

20.一种整流罩定位铣磨成型方法,包括如下步骤:

21.步骤一、根据所要铣磨成型的整流罩类的光学元件的外形尺寸特征,设计并制作

出相应的夹具;

22.步骤二、将所述夹具通过内螺纹拧紧固定在铣磨设备工件轴上,根据光学元件外圆及边厚尺寸对所述夹具铣磨出一个台阶3,然后通过所述台阶3将所述光学元件固定在所述夹具中;所述夹具为一次性装夹,并在所述台阶3加工完成后,立即固定所述光学元件。

23.步骤三、将所述光元件通过所述台阶3固定在所述夹具上,并启动铣磨设备完成对所述光学元件的加工成型。

24.其中所述夹具由夹头1和夹柄构成,所述夹头1为圆桶结构,所述台阶3位于所述夹头1开口端的内缘处,所述夹头1的底端中央设插孔6,并且所述夹头1中部区域设有多条向四周辐射的开槽4;所述夹柄与所述夹头1同轴设定,并通过插头5与所述插孔6配合,所述夹柄中部同轴设有盘座7,所述盘座7与所述夹头1底部接触配合,所述盘座7远离所述插头5的一端,同轴设有柄杆8,所述柄杆8与所述铣磨设备的工件轴配合。所述夹具为尼龙材质,所述夹具的柄采用ly12材质。所述光学元件放置于制作出的夹头1的腔体内,并通过所述夹头1的材料弹性夹具弹性固定配合。

25.上述步骤中,第一阶段为整流罩类光学元件铣磨成型夹具准备阶段,即根据所要加工的光学元件外形尺寸规格,制作相应的加工夹具,确保夹具外各尺寸公差。

26.第二阶段为铣磨成型加工前准备阶段,即将组装成的夹具固定于铣磨设备工件轴上,根据光学元件外形尺寸特点铣台阶3。

27.第三阶段为将所要铣磨成型的光学元件放置于制作出的夹具腔体中,靠夹具弹性夹持力固定好光学元件,并调整设备开始加工。

28.该方法夹具起到了固定光学元件作用,使光学元件在加工时受力位置保持不变。同时还具有基准、定位作用,通过夹具上所设计的槽以及一次装夹铣台阶3,靠尼龙本身具备的弹性夹持力夹持光学元件外圆,起到良好的基准、定位作用。还能避免加工过程中偏心问题。另外、该方法中,光学元件装夹方便简单、检测快捷。从而使零件生产效率大幅提升,产品质量得到保证。

29.在实际应用过程中,通过对大量整流罩类光学元件的加工总结,其结果表明:同一批零件之间边缘等厚误差较为稳定,均小于0.05mm的误差,因此工艺稳定可靠,生产质量以及效率较之前大幅上升。通过数据统计,生产质量提高了50%,生产效率提高了1.7倍。

30.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应所述以权利要求的保护范围为准。