1.本发明涉及铝合金技术领域,尤其涉及一种用于汽车防撞梁的铝合金及其制备方法。

背景技术:

2.随着汽车制造进入轻量化的发展轨道,铝合金凭借质轻、比强度高、易成型和易加工等优良特性应用在汽车产品的比例越来越高。其中,汽车防撞梁是用来减轻车辆受到碰撞时吸收碰撞能量的装置,由横梁、吸能盒,连接汽车的安装板组成。当发生低速碰撞时,防撞梁能有效吸收碰撞能量,尽可能减少撞击力对车身的损害,减轻对人员伤害。

3.铝用防撞梁的材质一般使用6082铝合金,作为汽车安全件,要求有更高的强度和韧性。但现有的6082材料,其延伸率波动较大,有些甚至不足8%,难以有效满足防撞梁的使用需求。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种用于汽车防撞梁的铝合金及其制备方法,其韧性好。

5.本发明还要解决的技术问题在于,提供一种用于汽车防撞梁的铝合金的制备方法。

6.为了解决上述技术问题,本发明提供了一种用于汽车防撞梁的铝合金,其主要由以下质量百分比的成分组成:

7.si 0.7-0.9%,mg 0.7-0.9%,cu≤0.1%,mn 0.5-0.7%,fe≤0.35%,zn≤0.1%,cr≤0.1%,ti≤0.1%,余量为al和不可避免的杂质,所述不可避免杂质的含量≤0.15%。

8.作为上述技术方案的改进,所述主要由以下质量百分比的成分组成:

9.si 0.8-0.9%,mg 0.75-0.85%,cu 0.04-0.08%,mn 0.6-0.7%,fe 0.1-0.2%,zn≤0.1%,cr≤0.05%,ti 0.06-0.08%,余量为al和不可避免的杂质,所述不可避免杂质的含量≤0.15%。

10.作为上述技术方案的改进,所述铝合金的抗拉强度≥330mpa,屈服强度≥300mpa,断后延伸率≥12%。

11.相应的,本发明还公开了一种上述的用于汽车防撞梁铝合金的制备方法,其包括:

12.(1)按照比例准备各种原料备用;其中,以重量百分比计的原料配方如下:

13.si 0.7-0.9%,mg 0.7-0.9%,cu≤0.1%,mn 0.5-0.7%,fe≤0.35%,zn≤0.1%,cr≤0.1%,ti≤0.1%,余量为al和不可避免的杂质,所述不可避免杂质的含量≤0.15%;

14.(2)将原料混合熔铸后得到铸棒;

15.(3)将所述铸棒进行均质处理;

16.(4)将均质后的铸棒挤压,得到粗坯;

17.(5)将粗坯进行时效处理,即得用于汽车防撞梁铝合金成品。

18.作为上述技术方案的改进,步骤(2)中,熔炼温度为740-760℃,铸造速度为60-80mm/min。

19.作为上述技术方案的改进,步骤(3)中,均质处理温度为540-550℃,均质处理时间为8-10h。

20.作为上述技术方案的改进,步骤(3)中,均质处理后采用强风和水雾共同进行冷却,以使冷却速率≥250℃/h。

21.作为上述技术方案的改进,步骤(4)中,挤压前铸棒温度为480-500℃,挤压出口粗坯温度≥540℃,挤压速度为6-8m/min。

22.作为上述技术方案的改进,步骤(5)中,时效温度为170-180℃,时效时间为8-12h。

23.实施本发明,具有如下有益效果:

24.本发明提供了一种用于汽车防撞梁的铝合金,通过对于化学成分和工艺优化,使得铝合金的抗拉强度≥330mpa,屈服强度≥300mpa,断后延伸率≥12%。且本发明的铝合金,其内部组织稳定,产品韧性好。

具体实施方式

25.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明作进一步地详细描述。

26.本发明提供了一种用于汽车防撞梁的铝合金,其主要由以下质量百分比的成分组成:

27.si 0.7-0.9%,mg 0.7-0.9%,cu≤0.1%,mn 0.5-0.7%,fe≤0.35%,zn≤0.1%,cr≤0.1%,ti≤0.1%,余量为al和不可避免的杂质,所述不可避免杂质的含量≤0.15%。

28.其中,si、mg是主要的强化元素,其可结合形成镁硅化合物,优化铝合金的各项力学性能。si的含量为0.7-0.9wt%,当si含量>0.9wt%时,合金内过剩si含量过高,容易形成块状硅相,破坏基体的连续性,进而降低挤压塑性。示例性的,si含量为0.72wt%、0.78wt%、0.83wt%或0.88wt%,但不限于此。优选的,si的含量为0.8-0.9wt%。其中,mg的含量为0.7-0.9wt%,示例性的为0.73wt%、0.75wt%、0.8wt%或0.85wt%,但不限于此。优选的,mg的含量为0.75-0.85%。

29.其中,mn和cr在铝合金中可生成mnal6和cral7,其以小质点形式弥散分布在基体,有效钉轧位错和亚晶界,提高再结晶温度,对再结晶和/或再结晶晶粒的长大起阻碍作用,同时可改善铝合金的韧性。但mn、cr添加过多会显著增加合金的淬火敏感性,过量时还会分别形成含mn、cr的粗大第二相,不仅削弱镁硅化合物的沉淀强化效果,还降低合金的可挤压性。因此,将mn含量控制为0.5-0.7wt%,cr含量控制为≤0.1wt%。示例性的,mn含量为0.54wt%、0.57wt%、0.63wt%、0.66wt%或0.69wt%,但不限于此。优选的,mn的含量为0.6-0.7wt%,cr的含量≤0.05wt%。

30.其中,ti可与al形成tial3相,成为结晶时的非自发核心,用来细化铸态组织和提高材料韧性。具体的,其含量为≤0.1wt%。优选的,ti含量为0.06-0.08wt%,示例性的为

0.062wt%、0.064wt%、0.066wt%、0.07wt%或0.075wt%,但不限于此。

31.其中,cu具有一定的强化作用,但也会增加淬火敏感性。为此,控制其含量≤0.1wt%。优选的,cu的含量为0.04-0.08wt%;示例性的可为0.045wt%、0.05wt%、0.055wt%、0.06wt%、0.065wt%、0.07wt%、0.075wt%或0.08wt%,但不限于此。

32.其中,fe、zn属于杂质成分,fe会降低铝合金塑性,弱化挤压性能。在本发明中,fe含量≤0.35wt%,zn含量≤0.1wt%。优选的,fe的含量为0.1-0.2wt%;示例性的可为0.12wt%、0.14wt%、0.16wt%、0.18wt%或0.19wt%,但不限于此。

33.相应的,为了有效提升本发明中用于汽车防撞梁的铝合金的各项性能,还需要结合制备方法,具体的,本发明中用于汽车防撞梁的铝合金的制备方法包括以下步骤:

34.s1:按照比例准备各种原料备用;

35.具体的,本发明中的原料包括但不限于:回炉料、纯铝锭、al-20%mn中间合金、al-20%cr中间合金、al-50%cu中间合金、高纯镁、高纯硅、铝钛硼丝(控制各原料中的fe含量即可,一般无需专门添加fe元素,除非有必要可适当添加fe)。

36.s2:将原料混合熔铸后得到铝铸棒;

37.具体的,s2包括:

38.s21:将各种原料混合熔炼,得到第一合金液;

39.具体的,由于本发明的铝合金中含有较多的难熔金属mn,其容易引起晶内偏析及固液区塑性降低,导致抗裂能力不足。因此,将熔炼温度控制为740-760℃,并且在熔炼过程中作充分搅拌以保证炉内金属完全熔化与成分均匀。示例性的,熔炼温度为742℃、744℃、747℃、750℃、755℃或758℃,但不限于此。

40.s22:将第一合金液进行精炼静置,得到第二合金液;

41.具体的,精炼温度740-760℃,精炼过程中通入高纯氩气;精炼后静置0.5-1h。

42.s23:将第二合金液进行铸造,得到铸棒;

43.由于mn增大了合金的粘度,使其流动性下降,影响合金铸造性能。当铸造速度过高时,会使液穴加深,延伸至结晶槽外,容易形成中心裂纹缺陷,铸造速度过低时,容易产生表面裂纹和冷隔等缺陷。因此铸造速度应控制在60-80m/min范围内。示例性的,铸造速度为61m/min、63m/min、65m/min、67m/min、70m/min、73m/min、75m/min或79m/min,但不限于此。

44.此外,为了消除mn带来的不利影响,还应在铸造时加大冷却强度,以减少或消除晶内偏析现象,冷却水量应控制为260-280m3/h。

45.s3:将铸棒进行均质处理;

46.具体的,由本发明成分制备得到的铸棒中,铸态组织的塑性差,可挤压性较差。为提高铸棒的可挤压性,必须对铸棒进行均质化处理。均质化目的是通过退火,减少或消除铸造时快速冷凝产生的晶内偏析,球化晶界的针状或者片状的alfesi化合物,完成片状β相向球状α相的转变,起到消除铸造应力,减少变形抗力和提高可挤压性的效果。具体的,为了充分发挥mn细化晶粒和增强韧性的作用,应适当降低均质温度,并提升均质后的冷却速率。

47.具体的,均质温度为540-550℃,示例性的为542℃、544℃、546℃或548℃,但不限于此。均质时间为8-10h,示例性的为8.2h、8.5h、9h或9.5h,但不限于此。均质后采用强风+水雾冷却(冷却速率≥250℃/h),以消除晶内偏析及铸造应力,获得组织均匀的铸棒。

48.s4:将均质后的铸棒挤压,得到粗坯;

49.其中,由于防撞梁型材的力学性能指标高,需较多镁硅相强化,导致合金的变形抗力大,因此挤压时应适当提高铸棒加热温度,但不能过高,否则容易在型材的圆角位拖铝。具体的,挤压前铸棒温度应控制480~500℃,示例性的为483℃、486℃、488℃、450℃、452℃、454℃或458℃,但不限于此。

50.其中,由于本发明的铝合金中含有较多的过剩硅,导致其脆性增加,挤压速度过快容易导致型材拖铝。而含量较高的mn会使合金的淬火敏感性显著增加,当挤压速度过慢时,会延长型材通过模具工作带至淬火区入口这段区域的时间,导致镁硅相大量高温析出,降低基体的过饱和固溶度,造成力学性能损失。因此挤压速度控制在6-8m/min,示例性的为6.3m/min、6.6m/min、6.9m/min、7.2m/min、7.5m/min或7.9m/min,但不限于此。

51.其中,挤压出口粗坯温度≥540℃,具体的为540~550℃。此温度在镁硅化合物的固溶温度以上,可保证不降低其过饱和度,提升时效过程中镁硅强化相的弥散析出量,提升强度。

52.s5:将粗坯进行时效处理,即得用于汽车防撞梁铝合金成品。

53.其中,时效温度为170~180℃,在该温度下可使得固溶的mg、si原子重新分解,在铝合金基体中沉淀出细小、弥散分布的镁硅强化相,进而提升力学性能。示例性的,时效温度为172℃、174℃、176℃、178℃或180℃,但不限于此。时效时间为8~12h,示例性的为8.5h、9h、9.5h、10h、10.5h、11h或11.5h,但不限于此。

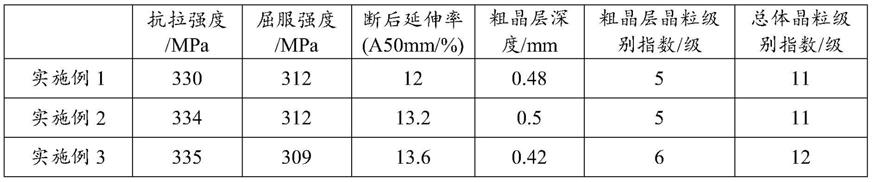

54.综上,通过上述配方与工艺的综合调节,可得到抗拉强度≥330mpa,屈服强度≥300mpa,断后延伸率≥12%的铝合金型材。此外,对本发明中铝合金进行晶粒度评级,其显微晶粒级别指数≥11级,粗晶层晶粒度级别指数≥5级,粗晶层深度为0.3~0.5mm。

55.下面以具体实施例进一步说明本发明:

56.实施例1

57.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

58.si 0.73%,mg 0.95%,cu 0.01%,mn 0.55%,fe 0.33%,zn 0.05%,cr 0.09%,ti 0.06%,不可避免杂质0.15%,余量为al。

59.其制备方法为:

60.(1)按照比例准备各种原料备用;

61.(2)将原料混合熔铸后得到铸棒;

62.其中,熔炼温度为740℃,铸造速度为80m/min;

63.(3)将铸棒进行均质处理;其中,均质温度为550℃,时间为8h;均质后采用强风+水雾冷却,冷却速度为280℃/h;

64.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为480℃,挤压出口粗坯的温度为540℃,挤压速度为8m/min;

65.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

66.其中,时效制度为170℃

×

12h。

67.实施例2

68.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

69.si 0.88%,mg 0.73%,cu 0.1%,mn 0.53%,fe 0.25%,zn 0.03%,cr 0.05%,ti 0.05%,不可避免杂质0.15%,余量为al。

70.其制备方法为:

71.(1)按照比例准备各种原料备用;

72.(2)将原料混合熔铸后得到铸棒;

73.其中,熔炼温度为740℃,铸造速度为75m/min;

74.(3)将铸棒进行均质处理;其中,均质温度为540℃,时间为10h;均质后采用强风+水雾冷却,冷却速度为260℃/h;

75.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为490℃,挤压出口粗坯的温度为550℃,挤压速度为6.5m/min;

76.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

77.其中,时效制度为180℃

×

12h。

78.实施例3

79.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

80.si 0.78%,mg 0.87%,cu 0.05%,mn 0.68%,fe 0.12%,zn 0.02%,cr 0.02%,ti 0.06%,不可避免杂质0.13%,余量为al。

81.其制备方法为:

82.(1)按照比例准备各种原料备用;

83.(2)将原料混合熔铸后得到铸棒;

84.其中,熔炼温度为760℃,铸造速度为70m/min;

85.(3)将铸棒进行均质处理;其中,均质温度为550℃,时间为8.5h;均质后采用强风+水雾冷却,冷却速度为250℃/h;

86.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为500℃,挤压出口粗坯的温度为550℃,挤压速度为8m/min;

87.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

88.其中,时效制度为180℃

×

10h。

89.实施例4

90.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

91.si 0.85%,mg 0.79%,cu 0.03%,mn 0.68%,fe 0.23%,zn 0.01%,cr 0.01%,ti 0.08%,不可避免杂质0.1%,余量为al。

92.其制备方法为:

93.(1)按照比例准备各种原料备用;

94.(2)将原料混合熔铸后得到铸棒;

95.其中,熔炼温度为755℃,铸造速度为75m/min;

96.(3)将铸棒进行均质处理;其中,均质温度为548℃,时间为9h;均质后采用强风+水雾冷却,冷却速度为260℃/h;

97.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为7.5m/min;

98.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

99.其中,时效制度为175℃

×

10h。

100.实施例5

101.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

102.si 0.83%,mg 0.78%,cu 0.05%,mn 0.66%,fe 0.15%,zn 0.02%,cr 0.04%,ti 0.07%,不可避免杂质0.1%,余量为al。

103.其制备方法为:

104.(1)按照比例准备各种原料备用;

105.(2)将原料混合熔铸后得到铸棒;

106.其中,熔炼温度为755℃,铸造速度为75m/min;

107.(3)将铸棒进行均质处理;其中,均质温度为548℃,时间为9h;均质后采用强风+水雾冷却,冷却速度为260℃/h;

108.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为7.5m/min;

109.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

110.其中,时效制度为175℃

×

10h。

111.实施例6

112.本实施例提供一种用于汽车防撞梁的铝合金,其配方为:

113.si 0.83%,mg 0.78%,cu 0.05%,mn 0.66%,fe 0.15%,zn 0.02%,cr 0.04%,ti 0.07%,不可避免杂质0.1%,余量为al。

114.其制备方法为:

115.(1)按照比例准备各种原料备用;

116.(2)将原料混合熔铸后得到铸棒;

117.其中,熔炼温度为755℃,铸造速度为75m/min;

118.(3)将铸棒进行均质处理;其中,均质温度为540℃,时间为10h;均质后采用强风+水雾冷却,冷却速度为250℃/h;

119.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为8m/min;

120.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

121.其中,时效制度为180℃

×

9h。

122.对比例1

123.本对比例提供一种用于汽车防撞梁的铝合金,其配方为:

124.si 0.75%,mg 0.9%,cu 0.1%,mn 0.2%,fe 0.3%,zn 0.1%,cr 0.1%,ti 0.1%,不可避免杂质0.15%,余量为al。

125.其制备方法为:

126.(1)按照比例准备各种原料备用;

127.(2)将原料混合熔铸后得到铸棒;

128.其中,熔炼温度为755℃,铸造速度为75m/min;

129.(3)将铸棒进行均质处理;其中,均质温度为548℃,时间为9h;均质后采用强风+水雾冷却,冷却速度为260℃/h;

130.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为7.5m/min;

131.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

132.其中,时效制度为175℃

×

10h。

133.对比例2

134.本对比例提供一种用于汽车防撞梁的铝合金,其配方为:

135.si 0.75%,mg 1.05%,cu 0.05%,mn 0.8%,fe 0.3%,zn 0.05%,cr 0.01%,ti 0.03%,不可避免杂质0.1%,余量为al。

136.其制备方法为:

137.(1)按照比例准备各种原料备用;

138.(2)将原料混合熔铸后得到铸棒;

139.其中,熔炼温度为755℃,铸造速度为75m/min;

140.(3)将铸棒进行均质处理;其中,均质温度为548℃,时间为9h;均质后采用强风+水雾冷却,冷却速度为260℃/h;

141.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为7.5m/min;

142.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

143.其中,时效制度为175℃

×

10h。

144.对比例3

145.本对比例提供一种用于汽车防撞梁的铝合金,其配方为:

146.si 0.83%,mg 0.78%,cu 0.05%,mn 0.66%,fe 0.15%,zn 0.02%,cr 0.04%,ti 0.07%,不可避免杂质0.1%,余量为al。

147.其制备方法为:

148.(1)按照比例准备各种原料备用;

149.(2)将原料混合熔铸后得到铸棒;

150.其中,熔炼温度为720℃,铸造速度为100m/min;

151.(3)将铸棒进行均质处理;其中,均质温度为530℃,时间为12h;均质后采用强风+水雾冷却,冷却速度为200℃/h;

152.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为495℃,挤压出口粗坯的温度为540℃,挤压速度为7.5m/min;

153.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

154.其中,时效制度为175℃

×

10h。

155.对比例4

156.本对比例提供一种用于汽车防撞梁的铝合金,其配方为:

157.si 0.83%,mg 0.78%,cu 0.05%,mn 0.66%,fe 0.15%,zn 0.02%,cr 0.04%,ti 0.07%,不可避免杂质0.1%,余量为al。

158.其制备方法为:

159.(1)按照比例准备各种原料备用;

160.(2)将原料混合熔铸后得到铸棒;

161.其中,熔炼温度为755℃,铸造速度为75m/min;

162.(3)将铸棒进行均质处理;其中,均质温度为548℃,时间为9h;均质后采用强风+水

雾冷却,冷却速度为260℃/h;

163.(4)将均质后的铸棒挤压,得到粗坯;其中,挤压前铸棒温度为460℃,挤压出口粗坯的温度为520℃,挤压速度为12m/min;

164.(5)将粗坯进行时效处理,即得用于汽车防撞梁的铝合金成品。

165.其中,时效制度为160℃

×

12h。

166.将实施例1-6、对比例1-4的铝合金做测试,结果如下:

[0167][0168][0169]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。