1.本发明涉及合金材料技术领域,具体涉及一种耐冲刷腐蚀的铜镍合金及其制备方法。

背景技术:

2.铜镍合金作为一种耐海水腐蚀性较好的合金,在船舶用发动机的冷凝管、海水输送管等领域发挥重要的作用。但是目前国产的铜镍合金面临服役时间短、易被腐蚀失效的问题。

技术实现要素:

3.有鉴于此,本发明的目的是提供一种对于耐冲刷腐蚀性能较好的铜镍合金及其制备方法。

4.本发明采取的技术方案为:

5.一种铜镍合金,主要成分为:ni 9.5~10.5%,fe 1.1~1.3%,mn 0.5~0.7%,ti 0.18~0.22%,余量为cu。

6.相应地,本发明还提供了上述铜镍合金的制备方法及后处理加工方法,包括如下步骤:

7.(1)按照重量百分比称量各合金元素原料,其中fe为cu-15%fe中间合金,mn为cu-30%mn中间合金,ti为cu-20%ti中间合金。

8.(2)将所有合金原料按照熔点的顺序从下往上添加入真空熔炼炉坩埚中。

9.(3)将炉腔体内抽真空及升至高温后停止抽真空并通入高纯氩气。

10.(4)待所有原料熔化成清液,浇铸于模具中进行冷却,形成合金铸锭。

11.(5)将铸锭切割后进行均匀化化退火。

12.(6)将均匀化退火后的样品轧制变形。

13.(7)将轧制变形后的样品进行再结晶退火。

14.所述的铜镍合金的制备方法步骤(3)中,真空度为8

×

10-2

mpa,高温的温度为900℃。通入高纯氩气后炉内真空度为2.0

×

10-2

~2.4

×

10-2

mpa。

15.所述的铜镍合金的后处理加工方法步骤(5)中,均匀化退火温度为1050℃,时间为4小时。

16.所述的铜镍合金的后处理加工方法步骤(6)中,合金的轧制变形量为80%。

17.所述的铜镍合金的后处理加工方法步骤(7)中,再结晶退火温度为800℃,时间为1小时。

18.所述的耐冲刷腐蚀铜镍合金的制备方法及后处理加工方法,合金的硬度可达到86~90hv,合金的拉伸强度可达到310~330mpa,合金的延伸率可达50%~55%。合金在质量分数为3.5%的氯化钠溶液中自腐蚀电位为-0.28v~-0.23v,腐蚀电流密度为4

×

10-5

~4.5

×

10-5

a/cm2。在经过15天冲刷腐蚀后合金在质量分数为3.5%的氯化钠溶液中自腐蚀电位

为-0.12v~-0.1v,腐蚀电流密度为9

×

10-6

~1.1

×

10-5

a/cm2。

19.本合金设计理念如下:

20.ni:铜镍合金中镍的含量增加,极化曲线阳极部分会出现一个钝化平台,并且钝化电流密度会随之减小,合金管的耐海水腐蚀能力增强。铜镍合金的硬度和抗拉强度随着合金中镍添加量的增高而升高。考虑到此合金以cu-10ni合金为基础,因此ni的含量范围9.5~10.5%。

21.fe:在铜镍合金中添加铁有利于提高合金的耐蚀性能,且铁元素只有固溶在铜镍合金中才能有效地提高合金管道的耐腐蚀性能。

22.mn:锰作为高温强化相,具有提高再结晶温度,抑制再结晶粗化的作用,能显著提高合金强度及抗冲击腐蚀的能力,同时还能起到一定的除碳作用,改善合金的工艺性能。但是锰含量过高时会损伤钢材的韧性,因此需要精确控制。

23.ti:钛作为晶格收缩剂,起到细化晶粒和减少晶间腐蚀的作用,对于材料的机械强度能有较好的提升。

24.有益效果:本发明通过添加ti元素及调节合金中各元素成分配比,制备出来的铜镍合金与传统b10铜镍合金相比具有更好的耐冲刷腐蚀性能,硬度能比传统b10铜镍合金提高3%~5%,同时工艺方法简便,对设备要求不高。

附图说明

25.图1为实施例1铸态金相图。

26.图2为实施例2铸态金相图。

27.图3为比较例1铸态金相图。

28.具体实施方法

29.本发明包括但不限于以下实例中各成分元素按比例搭配所熔炼而成的合金,还包括各成分在给定成分范围间的自由组合。

30.实施例1

31.一种耐冲刷腐蚀铜镍合金,具体成分配比,按质量百分数:ni:9.936%、fe:1.201%、mn:0.621%、ti:0.22%。余量为cu。

32.制备工艺:

33.(1)按照重量百分比称量各合金元素原料。

34.(2)将所有合金添加入真空熔炼炉坩埚中。

35.(3)将炉腔体内抽真空至8

×

10mpa及升至900℃后停止抽真空并通入高纯氩气至炉体内抽真空至2

×

102mpa。

36.(4)继续升高温度至1800℃并保温15分钟使所有原料熔化成清液,浇铸于模具中进行冷却,形成合金铸锭。

37.(5)铸锭切割后进行均匀化化退火,均匀化退火温度为1050℃,升温过程速度控制为10℃/min,时间为4小时,随后随炉冷却至室温。此过程中全程使用高纯氮气作保护性气体。

38.(6)均匀化退火后的样品使用单辊轧机逐步冷轧至原来厚度的20%。

39.(7)轧制变形后的样品进行再结晶退火,再结晶退火温度为800℃,升温过程速度

控制为10℃/min,时间为1小时。随后随炉冷却至室温。此过程中全程使用高纯氮气作保护性气体。

40.实施例2

41.与实施例1的不同之处在于,按质量百分数ni:9.705%、fe:1.301%、mn:0.663%、ti:0.18%。余量为cu。

42.比较例1

43.与实施例1的不同之处在于,按质量百分数ni:10.08%、fe:1.199%、mn:0.558%。余量为cu。

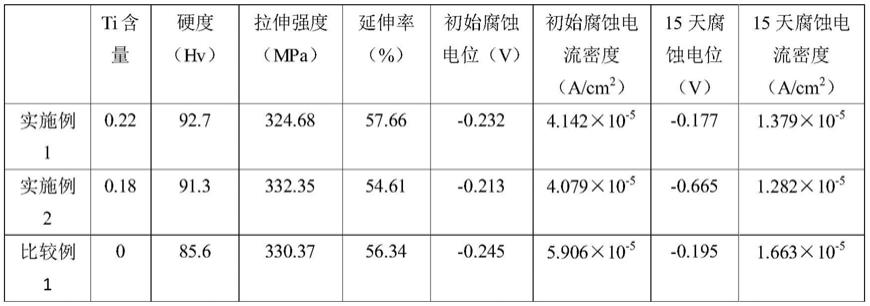

44.将实施例1、2和对比例1获得的合金材料进行硬度、拉伸强度、延伸率、电化学腐蚀测试,其结果如表1所示。

45.表1实施例与比较例的各参数对比

[0046][0047]

由表1可以看到添加ti能提升材料的硬度,同时在电化学测试中可获得更小的腐蚀电流及越高的腐蚀电位。

[0048]

通过图1、图2与图3进行对比来看,实施例1与实施例2的树枝晶大小小于比较例1的树枝晶大小,树枝晶尺寸较小说明材料晶粒细化的效果更好,从而提升材料的机械性能及耐冲刷腐蚀性能。

[0049]

上述示例只用于说明本发明,除此之外,还有多种不同的实施方式,在此不再一一列举。

技术特征:

1.一种铜镍合金,其成分为ni 9.5~10.5%,fe 1.1~1.3%,mn 0.5~0.7%,ti 0.18~0.22%,余量为cu。2.一种权利要求1所述的铜镍合金的制备方法,其特征在于,包括以下步骤:(1)按照重量百分比称量各合金元素原料;其中fe为cu-15%fe中间合金,mn为cu-30%mn中间合金,ti为cu-20%ti中间合金;(2)将所有合金原料按照熔点的顺序从下往上添加入真空熔炼炉坩埚中;(3)将炉腔体内抽真空及升至高温后停止抽真空并通入高纯氩气;(4)待所有原料熔化成清液,浇铸于模具中进行冷却,形成合金铸锭;(5)将铸锭切割后进行均匀化化退火;(6)将均匀化退火后的样品轧制变形;(7)将轧制变形后的样品进行再结晶退火。3.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,真空度为8

×

10-2

mpa,高温的温度为900℃。通入高纯氩气后炉内真空度为2.0

×

10-2

~2.4

×

10-2

mpa。4.根据权利要求2所述的制备方法,其特征在于,步骤(5)中,均匀化退火温度为1050℃,时间为4小时。5.根据权利要求2所述的制备方法,其特征在于,步骤(6)中,合金的轧制变形量为80%。6.根据权利要求2所述的制备方法,其特征在于,步骤(7)中,再结晶退火温度为800℃,时间为1小时。

技术总结

本发明公开了一种耐冲刷腐蚀的铜镍合金。按照重量百分比计,该种合金的化学成分为:Ni 9.5~10.5%,Fe 1.1~1.3%,Mn 0.5~0.7%,Ti 0.18~0.22%,余量为Cu。熔炼使用的熔炼炉为中频真空熔炼炉。称取各合金元素原料,将合金原料加入到真空熔炼炉坩埚中,通过抽真空及升温操作后将所有原料熔化成清液,浇铸于模具中进行冷却。冷却之后进行切割,然后在1050℃的温度下均匀化退火4小时。将退火后的样品使用轧机逐步轧至80%,最后在800℃的温度下再结晶退火1小时。本发明通过合理设计合金各元素配比及工艺方案,制备得到具有较好耐海水冲刷腐蚀的铜镍合金,可作为船用铜镍合金管的材料。料。

技术研发人员:周洪雷 陈小红 刘平 王昊 欧阳思思 赵宇鹏 李伟 马凤仓 付少丽

受保护的技术使用者:上海理工大学

技术研发日:2021.12.07

技术公布日:2022/2/11