1.本发明涉及电磁无心夹具领域,尤其涉及一种用于轴承套圈磨削的自适应电磁无心夹具。

背景技术:

2.电磁无心夹具通常用来定位和夹紧回转类工件,采用电磁无心夹具进行磨削具有加工效率高、精度和表面质量好等优点。电磁无心夹具被广泛应用于轴承套圈类工件回转表面的精密、超精密加工。电磁无心夹具工作时,将交流电整流为直流电,直流电通过线圈产生电磁效应,工件在电磁效应影响下会发生磁化,并被吸紧,实现轴向定位。机床工件轴转动带动电磁无心夹具磁极转动,磁极又通过磁力的作用带动工件转动,由于工件中心与主轴中心有一定的偏移量,工件不能绕主轴的轴线和工件的轴线同步转动,而只能绕前后支承所决定的工件几何中心转动,使磁极和工件端面之间产生摩擦力,磨削过程中工件被稳定地夹持在支承块上,绕工件自身轴线转动。

3.薄壁轴承套圈截面积较小,径向壁厚较小,刚性很低,当进行磨削时,进给量与实际磨削之间必然会存在差距,所以砂轮对套圈的磨削力是动态变化的,动态变化的磨削力造成两支承对套圈的作用力也是动态变化的,且受磨削力影响,套圈所受电磁无心夹具支承的支持力也是变化的,当支承对套圈的压力过大时,套圈的会产生较大的夹紧变形,造成残次品,并且处于动态变化状态的压力也会增加套圈的振动,影响磨削加工的稳定进给。现有技术中由于砂轮和轴承套圈之间的磨削力难以检测,导致现有的电磁无心夹具难以对轴承套圈的夹持力进行控制,难以满足薄壁轴承套圈较高精度的磨削要求。

技术实现要素:

4.为解决现有的电磁无心夹具难以对轴承套圈的夹持力进行控制,容易出现夹持力过大,造成轴承套圈变形,或在加工过程中振动的问题,本发明提供了一种用于轴承套圈磨削的自适应电磁无心夹具。

5.本发明为解决上述技术问题所采用的技术方案是:一种用于轴承套圈磨削的自适应电磁无心夹具,包括安装在机床主轴上的夹具体,夹具体的端面安装有磁盘,磁盘的端面安装有磁极,夹具体内设有能够在通电后产生磁吸附力的线圈,使轴承套圈沿轴向一侧的端面能够吸附在磁极的端面上,磁极的侧面设有两个支撑,两个支撑同时压设在轴承套圈的外壁或内壁上,从而对轴承套圈沿径向进行支撑,支撑靠近轴承套圈的一端安装有滚轮,滚轮一侧的圆柱面从支撑的端面伸出并与轴承套圈相切贴合,使滚轮能够与轴承套圈的外壁或内壁相对滚动,支撑的内部设有压力传感器,压力传感器能够检测轴承套圈对滚轮沿径向的压力;两个支撑分为对轴承套圈进行磨削时相对靠近砂轮的前支撑和相对远离砂轮的后支撑,前支撑的压力传感器将检测的压力数值传递至控制器,作为前支撑对轴承套圈的径向力f1,后支撑的压力传感器也将检测的压力数值传递至控制器,作为后支撑对轴承套

圈的径向力f2,控制器根据所收到的f1和f2的数值实时计算出通过线圈的电流i的数值,并根据计算出的电流i的数值对电流大小进行实时控制,从而使控制器能够对线圈的磁吸附力进行实时控制。

6.电流i的计算方法为,根据轴承套圈的轴线建立坐标系,轴承套圈的轴线o与磁极的轴线o'之间具有偏心量e,坐标系x轴沿水平方向并与轴承套圈的轴线o垂直相交,坐标系y轴沿竖直方向并与轴承套圈的轴线o垂直相交;控制器内预存有四个角度数值,分别为:—f1与x轴的夹角,—f2与y轴的夹角,—fn与x轴以及f

t

与y轴的夹角,—f0与y轴的夹角;fn为砂轮对轴承套圈的磨削力沿径向的分力,f

t

为砂轮对轴承套圈的磨削力沿切向的分力,fn与f

t

相互垂直;f0为磁极对轴承套圈的径向力,与偏心量e相互垂直;控制器内还预存有:轴承套圈的重力g,滚轮与轴承套圈的摩擦系数,空载状态前支撑的径向力,空载状态后支撑的径向力,控制器根据式(1)和式(2)分别计算出fn和f

t

的数值,并根据式(3)计算出和的数值,为前支撑对轴承套圈的切向力,与f1相互垂直,为后支撑对轴承套圈的切向力,与f2相互垂直,

ꢀꢀ

(1);

ꢀꢀ

(2);

ꢀꢀ

(3);分别建立x轴的矢量平衡方程式(4)和y轴的矢量平衡方程式(5),控制器根据式(4)和式(5)的其中一个计算出f0的数值,

ꢀꢀ

(4);

ꢀꢀ

(5);控制器内还预存有:磁极与轴承套圈的摩擦系数,控制器根据式(6)计算出轴承套圈所受的电磁力q,

ꢀꢀ

(6);控制器内还预存有:线圈匝数n,线圈长度l,线圈的磁通量横截面面积s,线圈和轴承套圈的相对磁导率,控制器根据式(7)即可计算出电流i,

ꢀꢀ

(7)。

7.根据上述技术方案,本发明的有益效果是:本发明在电磁无心夹具的支撑内安装了压力传感器,能够实时检测两个支撑与轴

承套圈之间的压力,然后通过控制器实时计算出通过线圈的电流的数值,并根据计算出的电流的数值对电流大小进行实时控制,从而使控制器能够对线圈的磁吸附力进行实时控制。现有的电磁无心夹具会采用固定大小的电流,在电流固定的情况下虽然磁吸附力也是固定的,但是轴承套圈实际受到的夹持力却会随着砂轮对轴承套圈磨削的过程而动态变化,比如当砂轮和轴承套圈上相对凸出的表面相互磨削时,磨削进给量就会突然增大,导致轴承套圈受到的夹持力突然增大,很容易造成轴承套圈变形,而当砂轮和轴承套圈上相对凹陷的表面相互磨削时,磨削进给量就会突然减小,导致轴承套圈受到的夹持力突然减小,夹持力的动态变化会增加轴承套圈的振动,使磨削加工难以稳定进给。但本发明能够根据轴承套圈实时受到的夹持力控制电流的大小随之改变,当夹持力增大时,控制器计算出的电流数值也会随之增大,此时控制器主动减小电流,磁吸附力减小后夹持力就会随之减小;当夹持力减小时,控制器计算出的电流数值也会随之减小,此时控制器主动增大电流,磁吸附力增大后夹持力就会随之增大。因此,本发明能够自动按照与磨削力的动态变化趋势相反的趋势来调整夹持力的大小,既能有效避免夹持力过大,防止轴承套圈变形,也能显著降低夹持力在动态变化过程中的浮动范围,显著减少轴承套圈在磨削过程中的振动。本发明通过对两个支撑与轴承套圈之间的压力进行检测,再计算出能够调整夹持力大小的电流数值,克服了现有的电磁无心夹具难以对轴承套圈的夹持力进行控制的问题,砂轮和轴承套圈之间的磨削力虽然难以检测,但本发明创新性的改为检测支撑与轴承套圈之间的压力,通过在支撑内设置滚轮和压力传感器能够非常方便的实现压力的检测,最终实现了电磁无心夹具对轴承套圈磨削过程的自适应,能够满足薄壁轴承套圈较高精度的磨削要求。

附图说明

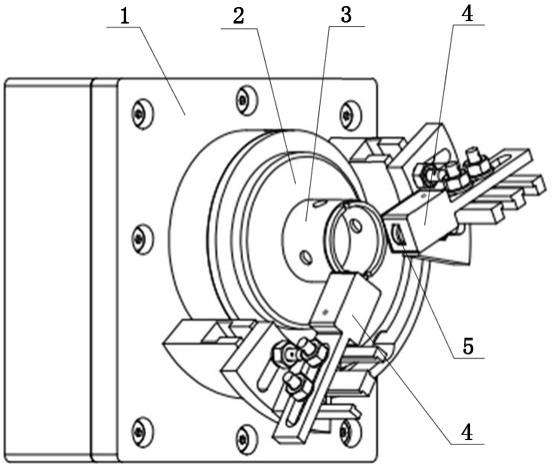

8.图1为本发明的示意图;图2为支撑的剖视示意图;图3为轴承套圈、砂轮和磁极的受力示意图;图4为坐标系下的轴承套圈受力分析图。

9.图中标记:1、夹具体,2、磁盘,3、磁极,4、支撑,5、滚轮,6、压力传感器,7、砂轮,8、轴承套圈。

具体实施方式

10.参见附图,具体实施方式如下:如图1所示,一种用于轴承套圈磨削的自适应电磁无心夹具,包括安装在机床主轴上的夹具体1,夹具体1的端面安装有磁盘2,磁盘2的端面安装有磁极3,夹具体1内设有能够在通电后产生磁吸附力的线圈,使轴承套圈8沿轴向一侧的端面能够吸附在磁极3的端面上,磁极3的侧面设有两个支撑4,两个支撑4同时压设在轴承套圈8的外壁或内壁上,从而对轴承套圈8沿径向进行支撑。

11.如图2所示,支撑4靠近轴承套圈8的一端安装有滚轮5,滚轮5一侧的圆柱面从支撑4的端面伸出并与轴承套圈8相切贴合,使滚轮5能够与轴承套圈8的外壁或内壁相对滚动,支撑4的内部设有压力传感器6,压力传感器6能够检测轴承套圈8对滚轮5沿径向的压力。

12.两个支撑4分为对轴承套圈8进行磨削时相对靠近砂轮7的前支撑4和相对远离砂

轮7的后支撑4,前支撑4的压力传感器6将检测的压力数值传递至控制器,作为前支撑对轴承套圈的径向力f1,后支撑4的压力传感器6也将检测的压力数值传递至控制器,作为后支撑对轴承套圈的径向力f2,控制器根据所收到的f1和f2的数值实时计算出通过线圈的电流i的数值,并根据计算出的电流i的数值对电流大小进行实时控制,从而使控制器能够对线圈的磁吸附力进行实时控制。

13.电流i的计算方法为,如图4所示,根据轴承套圈的轴线建立坐标系,轴承套圈的轴线o与磁极的轴线o'之间具有偏心量e,坐标系x轴沿水平方向并与轴承套圈的轴线o垂直相交,坐标系y轴沿竖直方向并与轴承套圈的轴线o垂直相交。

14.控制器内预存有四个角度数值,分别为:—f1与x轴的夹角,—f2与y轴的夹角,—fn与x轴以及f

t

与y轴的夹角,—f0与y轴的夹角。

15.如图3所示,fn为砂轮对轴承套圈的磨削力沿径向的分力,f

t

为砂轮对轴承套圈的磨削力沿切向的分力,fn与f

t

相互垂直;f0为磁极对轴承套圈的径向力,与偏心量e相互垂直。

16.控制器内还预存有:轴承套圈的重力g,滚轮与轴承套圈的摩擦系数,空载状态前支撑的径向力,空载状态后支撑的径向力,控制器根据式(1)和式(2)分别计算出fn和f

t

的数值,并根据式(3)计算出和的数值,为前支撑对轴承套圈的切向力,与f1相互垂直,为后支撑对轴承套圈的切向力,与f2相互垂直,

ꢀꢀ

(1);

ꢀꢀ

(2);

ꢀꢀ

(3)。

17.分别建立x轴的矢量平衡方程式(4)和y轴的矢量平衡方程式(5),控制器根据式(4)和式(5)的其中一个计算出f0的数值,

ꢀꢀ

(4);

ꢀꢀ

(5)。

18.控制器内还预存有:磁极与轴承套圈的摩擦系数,控制器根据式(6)计算出轴承套圈所受的电磁力q,

ꢀꢀ

(6)。

19.控制器内还预存有:线圈匝数n,线圈长度l,线圈的磁通量横截面面积s,线圈和轴承套圈的相对磁导率,控制器根据式(7)即可计算出电流i,

ꢀꢀ

(7)。

20.如果电磁无心夹具采用固定大小的电流,那么虽然磁吸附力也是固定的,但是轴承套圈实际受到的夹持力却会随着砂轮对轴承套圈磨削的过程而动态变化,比如当砂轮和轴承套圈上相对凸出的表面相互磨削时,磨削进给量就会突然增大,导致轴承套圈受到的夹持力突然增大,很容易造成轴承套圈变形,而当砂轮和轴承套圈上相对凹陷的表面相互磨削时,磨削进给量就会突然减小,导致轴承套圈受到的夹持力突然减小,夹持力的动态变化会增加轴承套圈的振动,使磨削加工难以稳定进给。

21.但本发明能够根据轴承套圈实时受到的夹持力控制电流的大小随之改变,当磨削进给量突然增大,导致轴承套圈受到的夹持力突然增大时,控制器计算出的电流i的数值也会随之增大,此时控制器主动减小电流,线圈的磁吸附力就会减小,轴承套圈受到的夹持力就会随之减小,消除了夹持力原本突然增大的变化趋势,避免夹持力过大;而当磨削进给量突然减小,导致轴承套圈受到的夹持力突然减小时,控制器计算出的电流i的数值也会随之减小,此时控制器主动增大电流,线圈的磁吸附力就会增大,轴承套圈受到的夹持力就会随之增大,消除了夹持力原本突然减小的变化趋势,避免夹持力过小而夹持不稳的情况,减小轴承套圈的振动。因此,本发明能够自动按照与磨削力的动态变化趋势相反的趋势来调整夹持力的大小,既能有效避免夹持力过大,也能显著降低夹持力在动态变化过程中的浮动范围,实现了电磁无心夹具对轴承套圈磨削过程的自适应。

22.实施例:选择7009c角接触球轴承外圈,以“支外磨内”的方式磨削轴承套圈内圆,轴承套圈内径为45mm,宽度为16mm,重0.16kg;砂轮直径为40mm,宽度为10mm,砂轮磨料为白刚玉,结合剂为树脂结合剂,砂轮转速为25m/s,轴承套圈转速为225r/min,背吃刀量为0.004mm。

23.电磁无心夹具的安装参数为6

°

为26

°

为1

°

,为4

°

,e为m。

24.通过摩擦试验测得为0.1,为0.2。空载时测得=20.8n,=10.6n,磨削时测得f1=69.9n,f2=29.5n。

25.由(1)、(2)式可求得:fn=38.3n,f

t

=21.5n,再由(4)式或(5)式求得f0=13.1n,再由(6)式求得q=187n,圆整为190n。

26.电磁无心夹具线圈对应材料相对磁导率为300,选电磁无心夹具线圈匝数n为2400,长度l为0.2m,s为,最后由(7)式得:i≈0.4a。

27.控制器持续实时计算出电流i的数值,就可以对电流大小进行实时控制,从而使控制器能够对线圈的磁吸附力进行实时控制。具体实施时,如何根据计算出的电流i控制实际电流的变化趋势以及进行控制时对电流大小的调整程度,都是本领域技术人员能够根据实际情况进行调整的,所以本发明的电磁无心夹具能够适用于不同的轴承套圈和不同的磨削工况。