一种用于pcb现场提铜的低酸低氯电解方法以及废液再生回用方法

技术领域

1.本发明属于蚀刻废液处理的技术领域,具体涉及一种用于pcb现场提铜的低酸低氯电解方法以及废液再生回用方法。

背景技术:

2.近几年,酸性蚀刻废液在pcb厂现场提铜采用的是直接电解的方式,在电解的过程中阴极电解出单质铜,阳极产生氯气。阴极产生的单质铜能够带来经济来源,而阳极所产生的氯气,众所周知,其为一种黄绿色剧毒气体,氯气比空气重,若处置不当泄露到空气中会造成严重的安全事故。

3.目前在pvb厂现场提铜过程中处理氯气的方式主要有两种,一种是将氯气用于氧化酸性蚀刻生产槽液中产生的一价铜离子,首先,氯气在水溶液中的溶解度很低,在酸性溶液中其溶解度更小,并且氯气中氯的化合价为零价,氧化能力弱,因此,采用氯气于生产槽液中进行反应,其反应速度很慢,且容易造成氯气泄漏,存在安全隐患;另一种是采用碱液吸收氯气用于生产漂白水,首先必须考虑碱液以及漂白水的储存,两种都是属于价值较低、需要较大批量运输的物料,都需要较大的储存设备,占用空间较大;其次,pcb厂现场提铜所产生的氯气属于副产物,杂质含量较多,所生产的漂白水品质不高,最后,为了确保氯气的充分吸收,在漂白水中要保留5%以上的氢氧化钠,导致碱液的浪费。因此,pcb厂现场提铜所产生的氯气在处理过程中需要不菲的场地、设备以及药剂成本,所有跟氯气相关的缓解均需要长期连接尾气吸收系统,以确保氯气不泄露,增加了运行成本和风险。

4.因此,采用经济而又高效方法处理pcb厂现场提铜所产生的氯气以及提高pcb厂现场提铜中废液再生利用是当务之急。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种用于pcb现场提铜的低酸低氯电解方法以及废液再生回用方法,使得电解过程中主反应生产氮气而不是氯气,大大减轻了危害和成本,解决了传统电解过程会产生氯气的问题,使得pcb厂现场提铜的安全性大大增加,以及处理形成能够满足回收利用条件的低酸度的蚀刻子液,使得蚀刻速率显著提高。

6.本发明的技术内容如下:

7.本发明提供了一种用于pcb现场提铜的低酸低氯电解方法,包括如下步骤:在pcb板生产所产生的酸性蚀刻废液中,加入铵离子化合物;

8.其中,所述酸性蚀刻废液中cu

2+

的浓度为100~200g/l,酸当量为0.4~2.0n;

9.所述铵离子化合物中铵离子的浓度为0.5~1.5mol/l;

10.所述铵离子化合物包括氯化铵;

11.传统的酸性蚀刻废液的电解提铜过程中,其发生的主反应为:

12.阳极:2cl--2e

→

cl2;

13.阴极:cu

2+

+2e

→

cu。

14.而采用本发明的在酸性蚀刻废液中,加入铵离子化合物之后,电解过程中发生的主反应为:

15.阳极:2nh

4+

-6e

→

n2+8h

+

;

16.阴极:cu

2+

+2e

→

cu;

17.其中,2cl--2e

→

cl2变为副反应,氯气仍有少量产生,但是产生量降到原来的5%以下。

18.本发明还提供了一种基于以上低酸低氯电解方法形成的废液再生回用方法,包括如下步骤:经过以上二次电解之后产生的电解废液中,加入添加剂,并用活性炭过滤之后,回收使用到蚀刻生产槽中;

19.所述添加剂包括硫氰酸盐或二氨基甲苯系列化合物的一种或以上;

20.所述含硫氰酸根的化合物包括硫氰酸钾、硫氰酸钠、硫氰酸铵的一种或以上,其使用浓度为500~1000mg/l;

21.所述二氨基甲苯系列化合物包括邻二氨基甲苯、间二氨基甲苯、对二氨基甲苯的一种或以上,其使用浓度为500~1000mg/l,其与蚀刻生产槽液中的铜离子形成铜氨配合物,使得游离态的铜离子浓度趋于稳定从而改善蚀刻因子;

22.所述二次废液中,cu

2+

的浓度为30~40g/l,酸当量为4.0~6.0n,减少了60%以上浓度的31%工业浓盐酸的使用。

23.本发明的有益效果如下:

24.本发明的用于pcb现场提铜的低酸低氯电解方法中,引入铵离子化合物,使得电解过程中主反应生产氮气而不是氯气,大大减轻了危害和成本,解决了传统电解过程会产生氯气的问题,使得pcb厂现场提铜的安全性大大增加,安全设施和尾气吸收设备的投入大大减少,降低了pcb厂现场提铜的场地要求和管理成本,且通过产生盐酸以及节约氯气处理成本使得每生产一吨电解铜增加了50~100%的直接经济效益,所引入的氯化铵形成一种新的电解工艺,对于经济价值、安全性以及项目推广等方面有着积极而大幅度的综合性提升,为pcb厂现场提铜带来革命性的提升;

25.针对以上电解产生的二次废液中,本发明还提出对二次废液的再生回用方法,通过引入添加剂硫氰酸盐或二氨基甲苯系列化合物,处理形成能够满足回收利用条件的低酸度的蚀刻子液,并且所得蚀刻子液有助于蚀刻速率的显著提高,经过三个循环后,使得酸性蚀刻一次良率从80%左右提高到93%或以上,还提供了回用液的使用比例,取得了很好的回用效果,解决了高回用率所带来的系统性问题;

26.根据以上针对pcb板蚀刻所提出的低酸蚀刻、低氯电解提铜以及废液再生回用的整体方案,是典型的清洁生产和资源再生利用方案,不但显著降低生产成本,而且提高了资源使用效率,节能减排。

附图说明

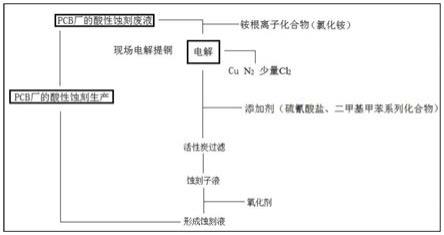

27.图1为本发明的用于pcb现场提铜的低酸低氯电解以及电解废液的再生回用工艺流程图。

具体实施方式

28.以下通过具体的实施案例以及附图说明对本发明作进一步详细的描述,应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定。

29.若无特殊说明,本发明的所有原料和试剂均为常规市场的原料、试剂。

30.实施例1

31.一种用于pcb现场提铜的低酸低氯电解方法:

32.选取pcb厂的酸性蚀刻废液,进行现场提铜,酸性蚀刻废液中,所述酸性蚀刻废液中cu

2+

的浓度为100~200g/l,酸当量为0.4~2.0n,蚀刻环境为温度50℃,上压2.2

㎏

,下压2.0

㎏

,氧化还原电位550mv,酸当量1.0n,比重1.293;

33.加入1mol/l(约50g/l)的氯化铵,电解过程中的主反应为:

34.阳极:2nh

4+

-6e

→

n2+8h

+

;

35.阴极:cu

2+

+2e

→

cu;

36.其中,2cl--2e

→

cl2为副反应。

37.对比例1

38.传统电解,将酸性蚀刻废液直接进行电解,电解过程中的主反应为:

39.阳极:2cl--2e

→

cl2;

40.阴极:cu

2+

+2e

→

cu;

41.经检测,实施例1产生的cl2为对比例1的5%以下,可见氯化铵的引入用于解决氯气问题的效果较为显著。

42.实施例2

43.一种电解废液的再生回用方法:

44.采用实施例1进行电解之后的电解废液,其cu

2+

的浓度为30~40g/l,酸当量为4.0~6.0n;

45.在以上电解废液中,加入硫氰酸钾、硫氰酸钠、硫氰酸铵的一种,混合均匀之后,为了解决槽液多次循环油墨溶出物吸附在铜面上导致蚀刻不良的问题,将电解废液用活性炭过滤,然后将处理过的电解废液用于蚀刻和回用三次循环之后,酸性蚀刻一次良率从80%提升到93.6%。

46.下表为通过添加不同浓度的添加剂对蚀刻效率的影响:

47.表1不同添加剂浓度的平均蚀刻速度u(μm/min)和蚀刻因子a

[0048][0049][0050]

由上可见,在电解废液中加入硫氰酸根化合物作为蚀刻子液,当浓度在600~1000mg/l时显著加快了蚀刻速率,同时提高蚀刻因子。

[0051]

实施例3

[0052]

一种电解废液的再生回用方法:

[0053]

采用实施例1进行电解之后的电解废液,其cu

2+

的浓度为30~40g/l,酸当量为4.0~6.0n;

[0054]

在以上电解废液中,加入邻二氨基甲苯、间二氨基甲苯、对二氨基甲苯的一种,混合均匀之后,为了解决槽液多次循环油墨溶出物吸附在铜面上导致蚀刻不良的问题,将电解废液用活性炭过滤,然后将处理过的电解废液用于蚀刻和回用三次循环之后,酸性蚀刻一次良率从80%提升到94.2%。

[0055]

下表为通过添加不同浓度的添加剂对蚀刻效率的影响:

[0056]

表2不同添加剂浓度的平均蚀刻速度u(μm/min)和蚀刻因子a

[0057][0058][0059]

由上表可知,在酸性蚀刻液中加入适量的二氨基甲苯系列化合物,能够提高蚀刻速率的同时,有效提高蚀刻因子,这对于蚀刻生产带来质的提升,其中,二氨基甲苯系列化合物的最佳使用浓度为500~1000mg/l。

[0060]

实施例4

[0061]

一种电解废液的再生回用方法:

[0062]

采用实施例1进行电解之后的电解废液,其cu

2+

的平均浓度为35g/l,酸当量为6.0n;

[0063]

在以上电解废液中,加入800mg/l硫氰酸钾和900mg/l邻二氨基甲苯的混合物,混合均匀之后,为了解决槽液多次循环油墨溶出物吸附在铜面上导致蚀刻不良的问题,将电解废液用活性炭过滤,然后将处理过的电解废液用于蚀刻和回用三次循环之后,酸性蚀刻

一次良率从81.4%提升到95.2%。

[0064]

下表为不同比例的硫氰酸盐和二氨基甲苯系列化合物的混合物对蚀刻效率的影响:

[0065]

①

组为600mg/l硫氰酸钾和1000mg/l邻二氨基甲苯的混合物;

[0066]

②

组为800mg/l硫氰酸铵和900mg/l间二氨基甲苯的混合物;

[0067]

③

组为1000mg/l硫氰酸钠和500mg/l对二氨基甲苯的混合物。

[0068]

表3不同添加剂浓度的平均蚀刻速度u(μm/min)和蚀刻因子a

[0069][0070]

由上表可见,硫氰酸盐和二氨基甲苯系列化合物的混合同样能够提供蚀刻速率和蚀刻因子,并且在硫氰酸盐和二氨基甲苯系列化合物的混合比例在(1~4):(1~3)的时候效果较为优异,蚀刻速率维持在43~45μm/min,蚀刻因子达到4.5以上。

[0071]

综上,可见本发明在酸性蚀刻废液中,通过引入铵离子化合物,使得电解过程中主反应生产氮气而不是氯气,大大减轻了危害和成本,解决了传统电解过程会产生氯气的问题,之后通过引入添加剂硫氰酸盐或二氨基甲苯系列化合物,处理形成能够满足回收利用条件的低酸度的蚀刻子液,并且所得蚀刻子液有助于蚀刻速率的显著提高,经过三个循环后,使得酸性蚀刻一次良率从80%左右提高到93%或以上,在电解废液回用的时候,为了平

衡和稳定回用蚀刻液,将氧化剂氯酸钠从传统的180~200g/l调整到300~400g/l,同时氧化剂与回用液的使用比例从1:4调整到1:6,可见回用液具有很好的回用效果,解决了高回用率所带来的系统性问题。