1.本发明涉及煤炭资源化利用领域,尤其涉及一种用于高铝煤制备铝硅粉的反应系统。

背景技术:

2.我国内蒙古自治区有大量的高铝煤,该煤种灰分中al2o3含量高达55%,目前该煤种主要应用于传统火电厂动力燃料燃烧,然而由于在火电厂燃烧温度过高、燃烧温度变化范围大等因素,导致燃烧后灰分(主要为铝硅粉)中氧化铝晶体结构均一性较差,并且大部分的氧化铝为α-al2o3,而α-al2o3在后续固废利用时很难从灰渣中提取,同时灰分中含碳量也偏高,对灰渣综合利用造成很大的影响。

3.因此,有必要开发一种合理的高铝煤处理方式,一方面使其脱碳反应温度控制在一定的范围(820℃-870℃),另一方面控制产生的灰分中的含碳量小于5%,则非常有利于后续进一步提取氧化铝。

技术实现要素:

4.为弥补现有技术中存在的不足,本发明提供一种用于高铝煤制备铝硅粉的反应系统。

5.为了实现上述的一个发明目的,本发明采用了如下的技术方案:

6.一种用于高铝煤制备铝硅粉的反应系统,包括水煤浆供给系统、脱碳反应系统和铝硅粉回收系统;其中:

7.所述水煤浆供给系统用于向所述脱碳反应系统供给水煤浆;

8.所述脱碳反应系统包括脱碳反应器、点火燃烧器、点火风道、旋风分离器和返料器;其中:

9.所述点火风道的一端设置有点火燃烧器,另一端连接至所述脱碳反应器的下端,并且所述点火风道与脱碳反应器的连接处还设置有布风板,用于使所述点火风道供应的风均匀送入脱碳反应器;

10.所述脱碳反应器呈立式长筒型,用于对来自所述水煤浆供给系统的水煤浆进行氧化燃烧以脱除其中的碳,所述脱碳反应器下部位于布风板的上方设有水煤浆进料口和返料器返料口、顶部设有烟气出口;

11.所述旋风分离器连接至脱碳反应器的顶部,用于部分脱除来自所述脱碳反应器的烟气中夹带的灰粒;

12.所述返料器设置在所述旋风分离器的下方,用于将接受的经所述旋风分离器分离出的灰粒经所述返料器返料口送回所述脱碳反应器;

13.所述铝硅粉回收系统通过烟气道连接至所述旋风分离器的顶部烟气出口,用于进一步分离出来自旋风分离器的烟气中的粉尘以得到铝硅粉产品。

14.在一种实施方式中,所述烟气道上沿气流方向还依次设有余热回收装置和空气预

热装置,所述余热回收装置用于利用烟气热量加热循环水,所述空气预热装置用于利用烟气热量对待送入所述脱碳反应器作为氧化剂的空气进行预热。

15.在一种实施方式中,所述空气预热装置包括依次设置的一次风预热装置和二次风预热装置,所述一次风预热装置与所述点火燃烧器和点火风道连接,用于预热空气并作为一次风送入所述点火燃烧器和点火风道,本领域技术人员理解,当反应系统运行稳定点火器关闭时,来自一次风预热装置的预热空气可全部送入点火风道;所述二次预热装置连接至所述脱碳反应器下部位于布风板上方且低于水煤浆进料口和返料器返料口的位置,用于预热空气并作为二次风送入所述脱碳反应器。

16.在一种实施方式中,所述脱碳反应器由上之下设有多个压力监测点和多个温度监测点,以便监测反应器内温度和压差。

17.在一种实施方式中,所述烟气道上还设有氧量监测点,以便监测烟气中的含氧量。

18.在一种实施方式中,所述脱碳反应器的下部还设有煤矸石添加口,用于向所述脱碳反应器内添加煤矸石经破碎后的细粒;优选地,所述煤矸石添加口设置在与所述返料器返料口平齐的位置。由于水煤浆粒度较细,长时间运行后颗粒逐步磨损变细均由旋风分离器出口由烟气带出脱碳反应系统,因此运行过程中设计补充一定的添加物料维持脱碳反应器、旋风分离器、返料器组成的主循环回路的灰粒循环,在高铝煤生产中所得的煤矸石是很好的添加物料选择,将煤矸石破碎成3mm以下的细颗粒,比如0.1mm-3mm,当反应器上下部之间压差较小时,可加入一定量的煤矸石以保证主循环回路的灰粒浓度,同时煤矸石中由于同样铝灰分较高,因此矸石的添加在消纳处置矸石固废的同时也增加了铝硅粉的产量,研究表明由煤矸石脱碳反应后产生的铝硅粉品质与高铝煤产生的铝硅粉品质相当。在一种实施方式中,所述返料器上还设有煤矸石添加口,用于向所述脱碳反应器内添加煤矸石经破碎后的细粒。

19.在一种实施方式中,所述水煤浆供给系统包括水煤浆储罐和水煤浆泵,所述水煤浆泵用于将来自水煤浆储罐中的水煤浆送入所述脱碳反应器。

20.在一种实施方式中,所述铝硅粉回收系统包括除尘器和铝硅粉储仓,所述除尘器与所述烟气道连接,用于分离来自所述烟气道的烟气中的粉尘,所述铝硅粉储仓用于接收经所述除尘器分离得到的粉尘作为铝硅粉产品。

21.采用上述的技术方案,具有如下的技术效果:

22.1、本发明采用水煤浆为原料,经该反应系统制备的铝硅粉粒度小于 50μm,更利于后续工艺提铝;

23.2、本发明反应系统可使水煤浆在主反应器内足够的停留时间,脱碳反应完全,使铝硅粉中含碳量较低;同时采用水煤浆原料,该反应系统可使主反应器内温度维持820℃-870℃之间,使高铝煤脱碳反应后铝硅粉中al2o3更多的转化为γ-al2o3,有利于后续工艺铝硅粉提取铝;

24.3、本发明的反应系统还设计有回收烟气余热的装置,系统热效率高;将高铝煤制备成热值稳定的水煤浆,保证进入脱碳反应器的水煤浆连续稳定;

25.4、采用高效的旋风分离器进行分离时,可有效分离烟气中较大或较重颗粒,而为未脱碳完全的颗粒由于未经充分高温反应而不易细化,因此可对未脱碳完全的颗粒进行有效分离;采用脱碳反应器、旋风分离器及返料器组成的循环回路燃烧方式,增加碳在反应器

内停留时间,降低铝硅粉中含碳量。制出的铝硅粉含碳量可控制在2%—4%之间,铝硅粉中γ-al2o3占总al2o3比例大于80%。

附图说明

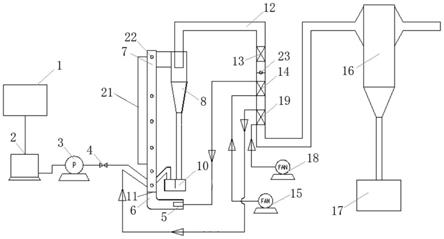

26.图1为本发明示例的反应系统的一种实施方式的示意图。

27.图中部分标号说明如下:标号1:水煤浆制备系统、标号2:水煤浆储罐、标号3:水煤浆泵、标号4:流量计、标号5:点火燃烧器、标号 6:点火风道、标号7:脱碳反应器、标号8:旋风分离器、标号10:返料器、标号11:布风板、标号12:烟气道、标号13:余热回收装置、标号14:一次风预热装置、标号15:一次风机、标号16:除尘器、标号 17:铝硅粉储仓、标号18:二次风机、标号19:二次风预热装置、标号 21:压差监测点、标号22、温度监测点、标号23:氧量监测点。

具体实施方式

28.为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

29.如图1所示,本发明的反应系统用于将高铝煤进行脱碳反应后制铝硅粉,包括水煤浆供给系统、脱碳反应系统和铝硅粉回收系统;其中:所述水煤浆供给系统用于向所述脱碳反应系统供给水煤浆,包括水煤浆储罐和水煤浆泵,所述水煤浆泵用于将来自水煤浆储罐中的水煤浆送入所述脱碳反应器。来自水煤浆制备系统1的水煤浆经管道与水煤浆储罐2 进口相连,水煤浆储罐2出口经管道与水煤浆泵3进口相连,水煤浆泵3 出口经管道与脱碳反应器7相连,在水煤浆泵3出口与脱碳反应器7连接管道上设置有流量计4。水煤浆制备由水煤浆制备系统1完成,将比如来自内蒙地区的高铝煤磨成200μm以下的煤粉,然后以一定的比例和水混合后加入添加剂制成水煤浆,合格的水煤浆储存在水煤浆储罐2中,铝硅粉制备过程中水煤浆由水煤浆泵3增压送入脱碳反应器7,流量计4 可以对水煤浆量进行精准计量。

30.所述水煤浆中,原煤粒度<180μm,比如200μm或250μm,原煤含量65-70%,比如68%,水分含量29-34%比如31%,添加剂含量0.5-1.5%比如1%,热值控制在2800-3400kcal/kg比如3100kcal/kg,以便更好的在脱碳反应器中反应脱碳并控制反应器温度获得更多γ-al2o3。

31.所述脱碳反应系统包括脱碳反应器7、点火燃烧器5、点火风道6、旋风分离器8和返料器10;其中:所述点火风道6的一端设置有点火燃烧器5,另一端连接至所述脱碳反应器7的下端,并且所述点火风道6 与脱碳反应器7的连接处还设置有布风板11,用于使所述点火风道供应的风均匀送入脱碳反应器;所述脱碳反应器7呈立式长筒型,用于对来自所述水煤浆供给系统的水煤浆进行氧化燃烧以脱除其中的碳,所述脱碳反应器7下部位于布风板11的上方设有水煤浆进料口和返料器返料口、顶部设有烟气出口;所述旋风分离器8连接至脱碳反应器7的顶部,用于部分脱除来自所述脱碳反应器的烟气中夹带的灰粒;所述返料器10 设置在所述旋风分离器的下方,用于将接受的经所述旋风分离器分离出的灰粒经所述返料器返料口送回所述脱碳反应器。

32.点火燃烧器5为启动阶段设备预热所用,可采用天然气或油作为燃料,将脱碳反应

器7内温度加热至水煤浆着火温度以上,保证给入脱碳反应器7的水煤浆稳定着火;在运行阶段,也可根据需要点火,或不点火。点火风道6使点火时点火燃烧器5产生的热烟气及空气混合均匀,脱碳反应器7为水煤浆进行氧化脱碳反应,旋风分离器8将反应器出口携带的未脱碳颗粒的烟气进行气固分离,被分离的未脱碳颗粒经返料器10重新返回脱碳反应器7进行循环燃烧脱碳,未分离的细颗粒及烟气由旋风分离器8顶部烟气出口进入烟气道12。

33.所述反应系统在启动时,首先在所述布风板上添加启动床料,比如循环灰或石英砂等,开启点火燃烧器;当脱碳反应器内部温度达到450℃以上时,比如500℃或550℃,向脱碳反应器内给入水煤浆,水煤浆给入量不超过满负荷设计工况的30%,比如20%或25%,并监测烟气道中含氧量的变化情况;当含氧量下降超过20%时,比如30%、40%或50%时,逐步加大水煤浆给浆量以升高脱碳反应器温度;

34.当脱碳反应器内部温度达到700℃-780℃时,比如720℃、750℃或 760℃,逐步减少点火燃烧器的燃料供应,当脱碳反应器内部温度达到 800℃-870℃之间时,比如820℃、840℃或860℃,则完全切除燃料供应。

35.所述铝硅粉回收系统通过烟气道连接至所述旋风分离器的顶部烟气出口,用于进一步分离出来自旋风分离器的烟气中的粉尘以得到铝硅粉产品。所述烟气道上沿气流方向还依次设有余热回收装置13和空气预热装置,所述余热回收装置用于利用烟气热量加热循环水,所述空气预热装置用于利用烟气热量对待送入所述脱碳反应器作为氧化剂的空气进行预热。所述空气预热装置包括依次设置的一次风预热装置14和二次风预热装置19,所述一次风预热装置14接收来自一次分机15供给的空气,并与所述点火燃烧器5和点火风道连接6,用于预热空气作为一次风并送入所述点火燃烧器5和点火风道6,本领域技术人员理解,当反应系统运行稳定点火燃烧器5关闭时,来自一次风预热装置14的预热空气可全部送入点火风道6;所述二次预热装置19接收来自二次分机18供给的空气,并连接至所述脱碳反应器7下部位于布风板11上方且低于水煤浆进料口和返料器返料口的位置,用于预热空气并作为二次风送入所述脱碳反应器。

36.所述铝硅粉回收系统包括除尘器16和铝硅粉储仓17,所述除尘器16与所述烟气道12连接,用于分离来自所述烟气道12的烟气中的粉尘,比如可以是旋风除尘器、静电除尘器或布袋除尘器。所述铝硅粉储仓17 用于接收经所述除尘器16分离得到的粉尘作为铝硅粉产品。除尘器16 底部与铝硅粉储仓17相连,除尘器16出口为排烟管,烟气经余热回收装置和空气预热装置冷却后进入除尘器16,铝硅粉被除尘器16分离后储存在铝硅粉储仓17为后续提取铝所用,洁净的烟气由除尘器16出口经排烟管排出。

37.所述脱碳反应器由上之下设有多个压力监测点和多个温度监测点 22,以便监测反应器内温度和压差。所述烟气道上还设有氧量监测点23,以便监测烟气中的含氧量。

38.所述反应系统稳定时,所述脱碳反应器底部一次风占总风量比例控制在35%-45%比如40%、二次风占总风量比例相应的控制在55%-65%比如60%;所述烟气道中烟气含氧量控制在2.0%-3.0%,反应器内温度控制在820℃-870℃。

39.在一种实施方式中,所述脱碳反应器的下部还设有煤矸石添加口,用于向所述脱碳反应器内添加煤矸石经破碎后的细粒;优选地,所述煤矸石添加口设置在与所述返料器返料口平齐的位置。由于水煤浆粒度较细,长时间运行后颗粒逐步磨损变细均由旋风分离器出口由烟气带出脱碳反应系统,因此运行过程中设计补充一定的添加物料维持脱碳反应

器、旋风分离器、返料器组成的主循环回路的灰粒循环,在高铝煤生产中所得的煤矸石是很好的添加物料选择,将煤矸石破碎成3mm以下的细颗粒,比如0.1mm-3mm,当反应器上下部之间压差较小时,可加入一定量的煤矸石以保证主循环回路的灰粒浓度,同时煤矸石中由于同样铝灰分较高,因此矸石的添加在消纳处置矸石固废的同时也增加了铝硅粉的产量,研究表明由煤矸石脱碳反应后产生的铝硅粉品质与高铝煤产生的铝硅粉品质相当。在一个实施例中,所述返料器上还设有煤矸石添加口,用于向所述脱碳反应器内添加煤矸石经破碎后的细粒。

40.在本发明的方法中,可以将所述脱碳反应器从顶部至下部之间占所述脱碳反应器高度70%的区域的压差维持0.5-1.0kpa的范围,比如0.6或 0.8kpa;当所述压差低于所述范围的下限时,向所述脱碳反应器内添加煤矸石经破碎后的细粒以使所述压差升高;当所述压差高于所述范围的上限时,减少所述返料器的返料量。

41.实施例

42.水煤浆参数如下:原煤粒度<180μm,原煤含量68%,水分含量31%,添加剂含量1%,热值控制在3100kcal/kg;

43.启动阶段在脱碳反应器布风板上添加厚度500mm的循环灰作为启动床料,点火辅助燃料采用天然气,当脱碳反应器内部温度达到460℃时,向反应器内给入水煤浆,总的水煤浆给入量可按满负荷设计的工况30%的量给入,氧量出现明显下降,水煤浆点火成功,后续逐步加大给浆量升高脱碳反应器温度。

44.当脱碳反应器内部整体温度水平达到720℃时,逐步减少辅助燃料量,观察过程中脱碳反应器内温度变化,脱碳反应器内部温度稳步上升,直至脱碳反应器内部整体温度水平达到780℃切除辅助燃料,达到纯烧水煤浆工况。

45.稳定运行时,脱碳反应器底部一次风比例控制在40%、二次风比例控制在60%,余热回收装置出口氧量控制在2.5%,反应器内温度维持在 820℃-870℃,为了使反应器内上下温度均匀,保持较小的温度偏差,在运行过程中保持脱碳反应器上部(70%反应器净高)压差维持0.8kpa。由于水煤浆粒度较细,长时间运行后颗粒逐步磨损变细均由分离器出口由烟气带出脱碳反应系统,因此运行过程中需要补充一定的添加物料维持脱碳反应器、分离器、回料器组成的主循环回路的灰循环,该地区煤矸石是很好的添加物料选择,将煤矸石破碎成0.1-3mm的细粒。经检测,所得铝硅粉中γ-al2o3含量占总al2o3比例在83-85%,铝硅粉中含碳量在2-4%,该铝硅粉成分非常有利于后续氧化铝的提取,实现了高铝煤中铝硅粉的资源化利用。

46.本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。