1.本发明涉及电解冶炼炉。

2.本技术基于2019年6月21日在日本技术的特愿2019-115566号主张优先权,并将其内容援用于此。

背景技术:

3.作为用于对例如铁矿石进行精炼的技术,目前为止广泛使用利用高炉、转炉进行的热处理。在该方法中,使作为金属材料的铁矿石、以及作为还原材料的焦炭在炉内燃烧。在炉内,焦炭中所含的碳从铁夺取氧而产生热和一氧化碳、二氧化碳。通过该反应热,铁矿石熔融,生成生铁。之后,从生铁去除氧及杂质而得到纯铁。

4.在此,上述的方法需要包括焦炭在内的大量的碳,因此一氧化碳、二氧化碳的产生量变大。伴随着近年来大气污染对策的严格化,谋求抑制这些含碳气体的产生量的精炼技术。作为这样的技术的一个例子,可以举出下述专利文献1中记载的电解冶炼法。

5.在电解冶炼法中,在具有平面状的炉底的炉的内部,在使熔融的铁矿石介于炉底电极与上部电极之间的状态下施加电压。由此,在上部电极侧析出包括熔渣成分在内的熔融电解质,在炉底电极侧析出熔融铁(纯铁)。作为上部电极,作为一例,使用包括铁、铬、钒、钽在内的金属材料。如图21所示,上部电极t以往一般是分别呈沿上下方向延伸的棒状,并且在水平面内隔开间隔地排列成格子状。作为炉底电极,作为一例而使用由钼形成的金属材料。

6.在先技术文献

7.专利文献

8.专利文献1:美国专利第8764962号说明书

技术实现要素:

9.发明要解决的课题

10.然而,在上述的电解冶炼法中,通过炉的壁面的散热量变大。另外,由于熔融前的铁矿石不通电,因此无法使用电解冶炼的电极。因此,在开始精炼时,有时难以使投入炉的铁矿石均匀地熔融。由此,电解冶炼炉的顺利的运用开始受阻。

11.本发明是为了解决上述课题而提出的,其目的在于,提供一种能够顺畅地进行运用开始的电解冶炼炉。

12.用于解决课题的方案

13.本发明的一方案的电解冶炼炉具备:炉主体,其被导入铁矿石;炉底电极,其设置于所述炉主体内的炉底;以及多个上部电极,其设置于所述炉主体内的炉底电极的上方,所述上部电极中的至少一个是具有电解冶炼用电极及加热部的熔融用电极,所述电解冶炼用电极通过与所述炉底电极之间通电,从而对熔融铁矿石进行电解冶炼,所述加热部设置于该电解冶炼用电极的内部,将所述铁矿石加热熔融而得到所述熔融铁矿石。

14.根据上述结构,在电解冶炼之前,能够通过熔融用电极的加热部使铁矿石加热熔融。由此,能够容易地生成熔融铁矿石。而且,由于该加热部设置于电解冶炼用电极的内部,因此也能够将熔融用电极的尺寸体格抑制得较小。由此,能够进一步提高上部电极的配置的自由度。

15.在上述电解冶炼炉中,也可以是,所述加热部具有:筒状的炬主体,其配置于在所述电解冶炼用电极形成的贯通孔的内周面;以及等离子炬电极,其插通于所述炬主体的内周侧,在所述铁矿石熔融前的状态下,通过在所述炬主体与所述等离子炬电极之间通电而形成的等离子流来使所述铁矿石熔融。

16.根据上述结构,在铁矿石熔融前的状态下,通过在炬主体与等离子炬电极之间通电而形成等离子流。通过该等离子流能够高效地使铁矿石熔融。

17.在上述电解冶炼炉中,也可以是,所述加热部在所述铁矿石开始熔融了的状态下,通过在所述等离子炬电极与所述炉底电极之间通电而形成的等离子流来对所述熔融铁矿石进行加热。

18.根据上述结构,在铁矿石开始熔融了的状态下,通过在等离子炬电极与炉底电极之间通电而形成等离子流。通过该等离子流,能够使开始熔融了的铁矿石进一步熔融,从而实现高温化及均质化。另外,即使在例如作业的中断等而使熔融铁矿石凝固的情况下,也能够利用加热部使其再次熔融。由此,能够立即重新开始电解冶炼作业。

19.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备:精炼用电源部,其在所述炉底电极与所述上部电极之间施加电压;以及启动用电源部,其与所述精炼用电源部独立地设置,且在所述炉底电极与所述等离子炬电极之间施加电压。

20.在此,与精炼时相比,运用开始时(即,使铁矿石熔融时)所需的电压较大。根据上述结构,精炼用电源部与启动用电源部独立设置。因此,例如与精炼用电源部和启动用电源部不独立的结构相比,能够抑制各电源部产生的电压的变动。由此,能够更稳定地运用电解冶炼炉。

21.在上述电解冶炼炉中,也可以是,所述加热部在所述铁矿石熔融前的状态下,通过由包含氢的混合气体形成的火焰来使所述铁矿石熔融。

22.根据上述结构,通过从圆筒状的管供给包含氢的燃烧用气体,由该燃烧用气体形成火焰,从而能够容易且迅速地加热熔融矿石。

23.在上述电解冶炼炉中,也可以是,所述加热部在所述铁矿石开始熔融了的状态下,通过使包含氢的混合气体熄火并供给到所述熔融铁矿石,从而对所述熔融铁矿石进行搅拌。

24.根据上述结构,通过将用于使铁矿石熔融的混合气体以熄火的状态向熔融铁矿石供给,从而能够搅拌所述熔融铁矿石。由此,能够使熔融铁矿石均质化。另外,由于不需要设置用于搅拌的专用装置,因此能够简化装置的结构。由此,能够削减制造成本、运用成本。

25.在上述电解冶炼炉中,也可以是,在所述上部电极中的至少一个形成有投入孔部,所述投入孔部沿上下方向贯通所述上部电极以向所述炉主体导入所述铁矿石。

26.根据上述结构,能够通过投入孔部向炉主体内顺畅地投入铁矿石。另外,由于在上部电极的一部分形成有投入孔部,因此与另外设置用于投入铁矿石的投入口的情况相比,能够提高上部电极的个数、设置的密度。

27.在上述电解冶炼炉中,也可以是,所述炉主体还具备:排出用凹部,其从所述炉底进一步朝向下方凹陷;排出路,其使所述排出用凹部与外部连通;以及开闭部,其对所述排出路进行开闭。

28.根据上述结构,能够通过排出用凹部及排出路容易地将由电解冶炼生成的熔融铁取出到炉主体的外部。特别是,由于在排出路设置有开闭部,因此仅通过打开该开闭部就能够更容易地取出熔融铁。

29.在上述电解冶炼炉中,也可以是,所述排出路设置于比所述排出用凹部的底面靠上方的位置,在所述排出用凹部中的比所述排出路靠下方的部分设置有从外侧覆盖该靠下方的部分的外周加热装置。

30.根据上述结构,由于排出路设置于比排出用凹部的底面靠上方的位置,因此包含杂质的成分在底面侧沉淀,能够通过排出路仅将不包含杂质的成分取出到外部。而且,比该排出路靠下方的部分被外周加热装置从外侧覆盖。因此,能够使例如中断作业时在排出用凹部内凝固的成分在重新开始作业时立即熔融。由此,能够更顺畅地运用电解冶炼炉。

31.上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备排出路加热部,所述排出路加热部设置于所述排出路,并对在所述排出路中流通的所述熔融铁矿石、或具有导电性且形成流路的耐火材料进行加热,从而使粘性变化。

32.根据上述结构,通过排出路加热部对在排出路中流通的熔融铁矿石、或具有导电性且形成流路的耐火材料进行加热,由此熔融铁矿石的粘性发生变化。由此,熔融铁矿石的流动性变化,能够将流量调节为所希望的值。

33.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备:熔渣排出路,其贯通所述炉主体的侧壁;以及熔渣排出路加热部,其设置于所述熔渣排出路,并对在所述熔渣排出路中流通的熔渣、或具有导电性且形成流路的耐火材料进行加热,从而使粘性变化。

34.根据上述结构,熔渣排出路加热部对在熔渣排出路中流通的熔渣、或具有导电性且形成流路的耐火材料进行加热,由此熔渣的粘性发生变化。由此,熔渣的流动性变化,能够将流量调节为所希望的值。

35.在上述电解冶炼炉中,也可以是,所述炉主体还具备投入部,所述投入部将从外部投入的所述铁矿石向所述炉主体导入,所述炉底随着在水平方向上从所述投入部趋向所述排出用凹部而高度位置趋向下方变化。

36.根据上述结构,炉底的高度位置随着从投入部朝向排出用凹部而向下方变化。由此,能够使熔融铁矿石及被还原的熔融铁朝向排出用凹部自然地流动。其结果是,能够更容易地将熔融铁取出到外部。

37.在上述电解冶炼炉中,也可以是,所述排出路设置于所述排出用凹部的底面,所述炉主体还具备搅拌气体供给部,所述搅拌气体供给部从所述底面朝向上方向所述熔融铁矿石中供给气体。

38.根据上述结构,通过搅拌气体供给部,能够对排出用凹部内的熔融铁矿石及被还原的熔融铁进行搅拌。由此,能够使熔融铁矿石及熔融铁进一步均质化。

39.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备辅助加热部,所述辅助加热部设置于所述炉主体的上方及下方中的至少一方,且对所述熔融铁矿石进行保温。

40.根据上述结构,通过设置辅助加热部,能够使炉主体内的熔融铁矿石不凝固而维

持熔融状态。

41.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备:分离距离检测部,其检测所述上部电极与所述熔融铁矿石的上表面之间的分离距离;以及电极移动部,其使所述上部电极沿上下方向移动,以使所述分离距离成为预先决定的一定值。

42.在此,为了稳定地进行电解冶炼,需要将施加于上部电极与熔融铁矿石的上表面之间的电压尽可能保持为恒定。另一方面,随着电解冶炼进行,被还原的熔融铁增加,该熔融铁矿石的上表面向上方移动。另外,上部电极与熔融铁矿石的上表面之间的电压取决于两者的分离距离。根据上述的结构,能够利用电极移动部使上部电极移动,以使上部电极与熔融铁矿石的上表面之间的分离距离为一定值。由此,能够将施加于上部电极与熔融铁矿石之间的电压保持为恒定。其结果是,能够更稳定地进行电解冶炼。

43.也可以是,上述电解冶炼炉还具备:腔室,其在内部形成有空间;以及真空泵,其使所述空间成为真空状态,在所述上部电极形成有沿上下方向贯通所述上部电极、并且与所述空间连通的贯通孔。

44.根据上述结构,能够通过形成于上部电极的贯通孔而将熔渣吸到真空状态的腔室内。由此,能够更容易地分离熔渣和熔融铁。

45.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备沉降气体供给部,所述沉降气体供给部通过从上方向所述上部电极彼此之间供给气体,从而使在所述上部电极彼此之间浮游的所述铁矿石沉降。

46.在此,已知在进行电解冶炼时,铁矿石伴随着熔融而逐渐细微化并浮游于液面附近。根据上述结构,能够利用沉降气体供给部使浮游于上部电极彼此之间的铁矿石沉降。由此,能够使熔融铁矿石进一步均质化。

47.在上述电解冶炼炉中,也可以是,所述电解冶炼炉还具备沉降机构部,所述沉降机构部设置于所述上部电极彼此之间,并通过朝向所述炉主体内进退移动,从而使在所述上部电极彼此之间浮游的所述铁矿石沉降。

48.在此,已知在进行电解冶炼时,铁矿石伴随着熔融而逐渐细微化并浮游于液面附近。根据上述结构,能够利用沉降机构部,使浮游于上部电极彼此之间的铁矿石沉降。由此,能够使熔融铁矿石进一步均质化。

49.在上述电解冶炼炉中,也可以是,在所述熔融用电极中的至少一个形成有将所述铁矿石导入所述炉主体内的周缘部的周缘投入部,所述电解冶炼炉还具备沉降机构部,所述沉降机构部设置于所述上部电极彼此之间,并通过朝向所述炉主体内进退移动,从而使在所述上部电极彼此之间浮游的所述铁矿石沉降还具备周缘加热部,所述周缘加热部与所述炉底电极及所述上部电极分开设置,并使从所述周缘投入部导入的所述使铁矿石加热熔融。

50.在此,在炉主体内的周缘部中,由于热通过炉主体的壁面向外部扩散,因此与其他区域相比,有时铁矿石的熔融难以进行。根据上述结构,能够通过周缘投入部向炉主体内的周缘部供给铁矿石。而且,能够通过周缘加热部将该铁矿石进行加热熔融。由此,能够进一步促进炉主体内中的熔融铁矿石的均质化。

51.本发明的一方案的电解冶炼炉具备:炉主体,其被导入铁矿石;炉底电极,其设置于所述炉主体内的炉底;以及多个上部电极,其设置于所述炉主体内的炉底电极的上方,所

述炉主体具备:排出用凹部,其从所述炉底进一步朝向下方凹陷;排出路,其将所述排出用凹部与外部连通;以及开闭部,其对所述排出路进行开闭。

52.根据上述结构,能够通过排出用凹部及排出路容易地将由电解冶炼生成的熔融铁取出到炉主体的外部。特别是,由于在排出路设置有开闭部,因此仅通过开始该开闭部就能够更容易地取出熔融铁。

53.发明效果

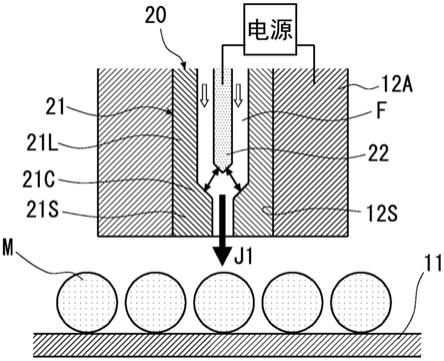

54.根据本发明,能够提供可顺畅地进行运用开始的电解冶炼炉。

附图说明

55.图1是表示本发明的第一实施方式的电解冶炼炉的结构的剖视图。

56.图2是表示本发明的第一实施方式的电解冶炼炉的结构的俯视图。

57.图3是表示本发明的第一实施方式的等离子炬的结构的剖视图,且示出了铁矿石熔融前的状态。

58.图4是表示本发明的第一实施方式的等离子炬的结构的剖视图,且示出了铁矿石开始熔融了的状态。

59.图5是本发明的第二实施方式的熔融用电极的放大剖视图,且示出了铁矿石熔融前的状态。

60.图6是本发明的第二实施方式的熔融用电极的放大剖视图,且示出了铁矿石开始熔融了的状态。

61.图7是本发明的第三实施方式的熔融用电极的放大剖视图。

62.图8是本发明的第四实施方式的熔融用电极的放大剖视图。

63.图9是表示本发明的第五实施方式的炉主体的结构的剖视图。

64.图10是表示本发明的第六实施方式的电解冶炼炉的结构及电力系统的说明图。

65.图11是表示本发明的第七实施方式的电解冶炼炉的结构的剖视图。

66.图12是表示本发明的第七实施方式的电解冶炼炉的变形例的剖视图。

67.图13是表示本发明的第八实施方式的电解冶炼炉的结构的剖视图。

68.图14是表示本发明的第八实施方式的排出路加热部及熔渣排出路加热部的结构的剖视图。

69.图15是表示本发明的第九实施方式的电解冶炼炉的结构的主要部分放大剖视图。

70.图16是本发明的第十实施方式的熔融用电极的结构是表示的主要部分放大剖视图。

71.图17是表示本发明的第十实施方式的熔融用电极的变形例的主要部分放大剖视图。

72.图18是表示本发明的第十一实施方式的电解冶炼炉的结构的剖视图。

73.图19是表示本发明的第十二实施方式的电解冶炼炉的结构及电力系统的说明图。

74.图20是表示本发明的第十二实施方式的电解冶炼炉的变形例的说明图。

75.图21是表示以往的上部电极的配置的一个例子的俯视图。

具体实施方式

76.[第一实施方式]

[0077]

参照图1至图4对本发明的第一实施方式进行说明。在本实施方式中,电解冶炼炉100是用于熔融铁矿石并通过电解反应对熔融铁矿石进行精炼的装置。需要说明的是,作为精炼的对象的矿石并不局限于铁矿石,只要是能够通过电解反应进行精炼的矿石,则对于任何矿物资源都能够应用于电解冶炼炉100。另外,也可以取代铁矿石而将废铁作为冶炼的对象。

[0078]

如图1所示,电解冶炼炉100具有炉主体10、炉底电极11、上部电极12、集电极13、以及壳体14。

[0079]

炉主体10是具有在水平面内扩展的底部10b的容器。向该炉主体10的内部导入铁矿石。铁矿石在炉主体10内被熔融加热而成为熔融矿石wm。熔融矿石wm的温度基于材料自身的熔点来决定。作为一例,熔融矿石wm的温度为1200~2000℃。更优选该温度为1400~1700℃。最优选熔融矿石wm的温度为1500~1600℃。

[0080]

在炉主体10的底部10b设置有炉底电极11。作为一例,炉底电极11呈由以钼为主成分的金属材料一体形成的板状。

[0081]

在炉主体10的内部且炉底电极11的上方配置有多个上部电极12。如图2所示,多个上部电极12沿水平方向等隔开间隔地排列成格子状。作为一例,上部电极12形成为由包括铁、铬、钒、钽在内的金属材料一体形成的呈圆柱状的电极主体。

[0082]

全部的上部电极12与炉底电极11之间进行通电,由此对熔融铁矿石进行电解冶炼。这些上部电极12中的至少一个在上部电极12的内部、即电极主体的内部内置有等离子炬20(加热部),成为能够熔融铁矿石的熔融用电极12a。在图2的例子中,示出了在上部电极12之中,沿水平方向相互隔开间隔地配置有多个熔融用电极12a的结构。需要说明的是,上部电极12的配置并不局限于此,也可以根据设计、规格适当变更。

[0083]

再次如图1所示,在炉主体10的底部10b内且炉底电极11的下方的部分埋设有集电极13。集电极13由导电性的材料形成,其一端与炉底电极11电连接。需要说明的是,在图1的例子中,示出了设置有两个集电极13的例子,但集电极13的数量并不局限于两个。

[0084]

这些炉主体10、炉底电极11、上部电极12、以及集电极13被壳体14从外侧覆盖。

[0085]

接下来,参照图3和图4,对具备熔融铁矿石的等离子炬20的熔融用电极12a的结构进行说明。如图3所示,熔融用电极12a呈沿上下方向延伸的圆筒状。即,在熔融用电极12a的内部(内周侧)形成有沿上下方向延伸的贯通孔12s。在该贯通孔12s内设置有作为用于使导入到炉主体10内的铁矿石加热熔融的加热部的等离子炬20。等离子炬20具有配置于贯通孔12s的内周面的筒状的炬主体21、以及插通在该炬主体21的更内周侧的等离子炬电极22。

[0086]

炬主体21具有位于远离炉底电极11一侧(即,上侧)的大径部21l、与大径部21l同轴且位于下方的小径部21s、以及将该大径部21l与小径部21s沿上下方向连接的连接部21c。大径部21l的内径尺寸比小径部21s的内径尺寸大。另外,连接部21c的内径尺寸从上方朝向下方逐渐缩小。

[0087]

在大径部21l的内周侧配置有等离子炬电极22。等离子炬电极22形成为具有比大径部21l的内径尺寸小的外径尺寸的棒状。因此,在等离子炬电极22的外周面与大径部21l的内周面之间形成有作为流路f的间隙。在该流路f中,从外部供给的工作气体从上方朝向

下方流通。工作气体通常为ar、n2等,但也可以优选使用可燃性的气体(例如氢)。而且,在炬主体21和等离子炬电极22之间,通过电源施加电压。基于这样的电压,在炬主体21与等离子炬电极22之间通电,从而使工作气体电离,形成高温的等离子流j1。该等离子流j1从等离子炬20的下方朝向炉底电极11侧喷出。

[0088]

在如上述那样构成的电解冶炼炉100中,首先向炉主体10内投入铁矿石m。在电解冶炼之前,需要使该铁矿石m熔融。因此,在本实施方式中,在铁矿石m熔融前的状态下,在上述的炬主体21与等离子炬电极22之间通电而形成等离子流j1。在该等离子流11的热能的作用下,铁矿石m开始加热熔融。

[0089]

在铁矿石m开始熔融了的状态下,使上述的等离子炬20的动作变化。具体而言,如图4所示,在该状态下,在等离子炬电极22与炉底电极11之间通电。由此,在炬主体21与炉底电极11之间形成等离子流j2。在该等离子流j2的热能的作用下,开始熔融了的铁矿石m整体熔融,形成熔融铁矿石wm。

[0090]

接着,对熔融铁矿石wm实施电解冶炼。具体而言,施加上部电极12成为正侧、集电极13成为负侧的直流电压。通过该电压进行电解反应(还原反应),熔融矿石wm所含的三氧化二铁(fe2o3)被还原。伴随着还原反应的进行,熔融铁wf(纯铁)析出,因自重而该熔融铁wf向炉底电极11侧沉淀。通过熔融铁wf的沉淀量增加,除了炉底电极11之外,熔融铁wf自身也作为阴极侧端子而发挥功能。

[0091]

另一方面,在上部电极12侧产生氧。

[0092]

以上,如所说明的那样,根据上述结构,在电解冶炼之前,能够通过熔融用电极12a的等离子炬20使铁矿石m加热熔融。由此,能够容易地生成熔融铁矿石wm。由此,能够使电解冶炼炉100顺畅地进行运用开始。

[0093]

而且,由于该等离子炬20设置于熔融用电极12a的内部,因此能够将熔融用电极12a的尺寸体格抑制得较小。由此,能够进一步地提高包括熔融用电极12a的上部电极12的配置的自由度。

[0094]

而且,根据上述结构,在铁矿石m熔融前的状态下,通过在炬主体21与等离子炬电极22之间通电而形成等离子流j1。通过该等离子流j1能够高效地使铁矿石m熔融。

[0095]

此外,根据上述结构,在铁矿石m开始熔融了的状态下,通过在等离子炬电极22与炉底电极11之间通电而形成其他等离子流j2。通过该等离子流j2,能够更高效地使开始熔融了的铁矿石m熔融,并且实现均质化。另外,即使在例如因作业的中断等而使熔融铁矿石wm凝固的情况下,也能够利用等离子炬20再次使其熔融。由此,能够立即重新开始电解冶炼作业。

[0096]

以上,对本发明的第一实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0097]

[第二实施方式]

[0098]

接下来,参照图5和图6对本发明的第二实施方式进行说明。需要说明的是,对与上述第一实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图5所示,在本实施方式中,加热部20’的结构与上述第一实施方式不同。作为加热部的燃烧器20’通过形成于上述的熔融用电极12a的贯通孔12s向炉主体10内喷出气体(混合气体gh)。作为混合气体gh,具体而言,使用包含氢、非活性气体(作为一例为氢)的气体。混合气体gh从设置于炉主

体10的外部的氢供给部23向上述的贯通孔12s供给。而且,在本实施方式中,在贯通孔12s的内周面设置有用于对混合气体点火的点火装置12i。另外,作为非活性气体,可以适当选择使用上述的氢以外的稀有气体。

[0099]

燃烧器20’在铁矿石m熔融前的状态下,通过对上述的混合气体gh点火,形成朝向炉底电极11延伸的(即,从贯通孔12s朝向下方延伸的)火焰fh。在该火焰fh的作用下,铁矿石m开始熔融。

[0100]

在铁矿石m开始熔融了的状态下,使上述的燃烧器20’的动作变化。具体而言,如图6所示,在该状态下,燃烧器20’使上述的火焰fh熄火,从而朝向熔融铁矿石wm仅喷出混合气体gh。由此,熔融铁矿石wm被搅拌。需要说明的是,火焰fh的熄火通过氢混合气条件的变更、向ar气体等的变更来进行。另外,在燃烧器20’熄火的状态下,也可以通过贯通孔12s追加投入铁矿石。而且,在进行搅拌时,上部电极12成为与熔融铁矿石wm的液面接触、或浸渍在液面之下的状态。

[0101]

根据上述结构,通过包含氢的混合气体gh的火焰fh,能够容易且迅速地使铁矿石m加热熔融。

[0102]

而且,根据上述结构,通过将用于使铁矿石m熔融的混合气体gh以熄火的状态向熔融铁矿石wm供给,能够搅拌该熔融铁矿石wm。由此,能够使熔融铁矿石wm均质化。另外,由于不需要设置用于搅拌的专用装置,因此能够简化装置的结构。由此,能够削减制造成本、运用成本。

[0103]

以上,对本发明的第二实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0104]

[第三实施方式]

[0105]

接着,参照图7对本发明的第三实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图7所示,在本实施方式中,在上述的第一实施方式中说明的结构的基础上,在炉底电极11和上部电极12之间施加电压的电源部(精炼用电源部31)、与在炉底电极11和等离子炬电极22之间施加电压的电源部(启动用电源部32)在电气上相互独立。

[0106]

精炼用电源部31具有将炉底电极11与熔融用电极12a进行电连接的精炼用电线31l、以及设置于该精炼用电线31l上的直流电源p1及开关31s。通过对开关31s进行开闭来切换从直流电源p1供给的电力的供给状态。

[0107]

启动用电源部32具有将炉底电极11与等离子炬电极22电连接的启动用电线32l、以及设置于该启动用电线32l上的电源p2及开关32s。通过对开关32s进行开闭来切换从电源p2供给的电力的供给状态。

[0108]

在此,与精炼时相比,运用开始时(即,使铁矿石开始熔融时)所需的电压较大。根据上述结构,精炼用电源部31与启动用电源部32独立设置。因此,与例如精炼用电源部31和启动用电源部32不相互独立的结构相比,能够抑制使各电源部产生的电压的变动。由此,能够更稳定地运用电解冶炼炉100。

[0109]

以上,对本发明的第三实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0110]

[第四实施方式]

[0111]

接下来,参照图8对本发明的第四实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图8所示,在本实施方式中,在上部电极12中的除了上述的熔融用电极12a之外的投入用电极12’上,形成有用于投入熔融前的铁矿石的投入孔部12h。投入孔部12h沿上下方向贯通投入用电极12’。在投入孔部12h的上方设置有料斗、螺旋送料器等装置(未图示)。通过这些装置从外部向投入孔部12h内导入熔融前的铁矿石,并将其投入到炉主体10内。

[0112]

另外,投入用电极12’设置有在上述的各实施方式中说明的作为加热部的等离子炬20以及燃烧器20’中的任一方。即,上述的投入孔部12h也兼作在这些等离子炬20或燃烧器20’中使用的气体的流路。

[0113]

根据上述结构,能够通过投入孔部12h向炉主体10内顺畅地投入铁矿石。另外,由于在上部电极12的一部分形成有投入孔部12h,因此与另外设置用于投入铁矿石的投入口的情况相比,能够提高上部电极12的数量、密度。其结果是,能够更稳定地进行精炼。

[0114]

以上,对本发明的第四实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。例如,在上述第四实施方式中,对除了熔融用电极12a以外的上部电极12的全部为投入用电极12’的例子进行了说明。然而,也可以仅将上部电极12中的除了熔融用电极12a以外的一部分作为投入用电极12’。

[0115]

[第五实施方式]

[0116]

接下来,参照图9对本发明的第五实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图9所示,本实施方式的电解冶炼炉200在上述的第一实施方式中说明的各结构的基础上,还具备作为辅助加热部的加热器h。加热器h是为了对贮存在炉主体10内的熔融铁矿石wm进行保温、以保持熔融状态而设置的。加热器h设置于炉主体10的上方及下方中的至少一方。在图9的例子中,示出在上方设置第一加热器h1且在下方设置第二加热器h2的结构。

[0117]

更具体而言,第一加热器h1呈在炉主体10的上方隔开间隔地对置的板状。在第一加热器h1形成有供上述的上部电极12插通的多个开口部h。第二加热器h2埋设在炉主体10中的底部10b内的集电极13的下方。第二加热器h2也与第一加热器h1同样地呈板状。

[0118]

根据上述结构,通过设置作为辅助加热部的加热器h,从而不会使炉主体10内的熔融铁矿石凝固,能够维持熔融状态。由此,能够更稳定地进行电解冶炼。

[0119]

以上,对本发明的第五实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0120]

[第六实施方式]

[0121]

接着,参照图10对本发明的第六实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图10所示,本实施方式的电解冶炼炉300还具备检测上部电极12的底面(电极底面12b)与熔融铁wf的上表面(熔融铁液面sw)之间的分离距离l的分离距离检测部41、以及基于该分离距离的值使上部电极12沿上下方向移动的电极移动部42。

[0122]

分离距离检测部41计测在上部电极12与炉底电极11之间流动的电流和电压,并且基于该电流特性和电压特性来计算分离距离l。需要说明的是,如上所述,分离距离l涉及熔融铁wf的上表面。换言之,分离距离l是位于熔融铁wf的上层的熔融铁矿石wm的厚度。在此,

若分离距离l增加,则由于该分离距离l的增加而电阻增加。因此,若分离距离l增加,则在上部电极12与炉底电极11之间流动的电流量减少。即,通过计测某电压值下的电流量,能够检测分离距离l的变化。

[0123]

在通过分离距离检测部41检测到分离距离l的变化的情况下,电极移动部42使上部电极12沿上下方向移动,从而调节至分离距离l成为预先决定的一定值。需要说明的是,作为电极移动部42,优选使用各种致动器、电动机等。

[0124]

在此,为了稳定地进行电解冶炼,需要将施加于上部电极12与熔融铁液面sw之间的电压尽可能保持为恒定。另一方面,随着电解冶炼进行,被还原的熔融铁wf增加,该熔融铁wf的上表面(熔融铁液面sw)向上方移动。另外,上部电极12与熔融铁液面sw之间的电压取决于两者的分离距离。根据上述的结构,能够利用电极移动部42使上部电极12移动,以使上部电极12与熔融铁液面sw之间的分离距离l为一定值。由此,能够将施加于上部电极12与熔融铁wf之间的电压保持为恒定。其结果是,能够更稳定地进行电解冶炼。

[0125]

以上,对本发明的第六实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0126]

[第七实施方式]

[0127]

接下来,参照图11对本发明的第七实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图11所示,在本实施方式的电解冶炼炉400中,炉主体10’还具备从炉底(底部10b)进一步朝向下方凹陷的排出用凹部10h、使排出用凹部10h与外部连通的排出路10e、通过将排出路10e进行开闭而切换连通状态的开闭部5、以及从外侧覆盖排出用凹部10h的内部的外周加热装置6。

[0128]

排出用凹部10h具有从底部10b朝向下方凹陷的矩形的截面形状。排出路10e设置于比该排出用凹部10h的底面(排出用凹部底面10s)靠上方的位置。在排出用凹部10h中的比排出路10e靠下方的部分设置有对该部分进行加热的外周加热装置6。作为外周加热装置6,具体而言,优选使用ih加热器等。

[0129]

根据上述结构,能够通过排出用凹部10h及排出路10e容易地将通过电解冶炼生成的熔融铁wf取出到炉主体10的外部。特别是,由于在排出路10e上连接有开闭部5,因此仅通过打开该开闭部5就能够更容易地取出熔融铁wf。

[0130]

而且,根据上述结构,排出路10e设置于比排出用凹部10h的底面(排出用凹部底面10s)靠上方的位置。比该排出路10e靠下方的部分被外周加热装置6从外侧覆盖。因此,能够使例如中断作业时在排出用凹部10h内凝固的成分在重新开始作业时立即熔融。由此,能够更顺畅地运用电解冶炼炉400。

[0131]

以上,对本发明的第七实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。例如,也可以取代上述第七实施方式的结构,而如图12所示那样,在排出用凹部底面10s形成排出路10e’。另外,在该图的例子中,还设置有搅拌气体供给部7,该搅拌气体供给部7从排出用凹部底面10s朝向排出用凹部10h内供给用于搅拌熔融铁wf的氢、ar气体等。

[0132]

根据上述结构,通过排出路10e’,能够利用重力将熔融铁wf自然地取出到外部。而且,能够利用搅拌气体供给部7对排出用凹部10h内的熔融铁矿石wm及熔融铁wf进行搅拌。而且,通过基于感应加热得到的电磁搅拌效果,能够对熔融铁矿石wm及熔融铁wf进行搅拌。

由此,能够使熔融铁矿石wm及熔融铁wf进一步均温化、均质化。

[0133]

[第八实施方式]

[0134]

接着,参照图13和图14对本发明的第八实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图13所示,本实施方式的电解冶炼炉500在上述第七实施方式中说明的方案的基础上,还具备用于将伴随炉电解冶炼的进行而在主体10内产生的熔渣ws取出到外部的熔渣排出路10f、对在熔渣排出路10f中流通的熔渣ws进行加热的熔渣排出路加热部hs、以及对在排出路10e中流通的熔融铁矿石wm进行加热的排出路加热部hf。

[0135]

熔渣排出路10f贯通炉主体10的侧壁。熔渣排出路10f形成于从炉底电极11向上方分离的位置。在熔渣排出路10f设置有使该熔渣排出路10f的开闭状态变化的开闭部5’。熔渣排出路加热部hs通过对在熔渣排出路10f内流通的熔渣ws进行加热而使粘性变化(使粘性降低。)。由此,能够调整熔渣ws的排出流量。

[0136]

对于排出路10e,与熔渣排出路加热部hs同样地设置有排出路加热部hf。排出路加热部hf通过对在排出路10e内流通的熔融铁矿石wm(熔融铁wf)进行加热而使粘性变化(使粘性降低。)。由此,能够调整熔融铁矿石wm(熔融铁wf)的排出流量。

[0137]

作为这些排出路加热部hf及熔渣排出路加热部hs的具体例,优选使用图14所示的结构。如该图所示,作为排出路加热部hf及熔渣排出路加热部hs的高频线圈51以覆盖排出路10e(或者熔渣排出路10f)的外周的方式配置。另外,也可以设置在该排出路10e(或者熔渣排出路10f)的内外进退移动的塞子50。能够通过使塞子50进退移动来使排出路10e(或者熔渣排出路10f)的开闭状态变化。

[0138]

根据上述结构,排出路加热部hf对在排出路10e中流通的熔融铁矿石wm进行加热,从而该熔融铁矿石wm的粘性发生变化。由此,熔融铁矿石wm的流动性发生变化,能够将流量调节为所希望的值。

[0139]

而且,根据上述结构,熔渣排出路加热部hs对在熔渣排出路10f中流通的熔渣ws进行加热,从而该熔渣ws的粘性发生变化。由此,熔渣ws的流动性发生变化,能够将流量调节为所希望的值。

[0140]

以上,对本发明的第八实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0141]

[第九实施方式]

[0142]

接下来,参照图15对本发明的第九实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图15所示,本实施方式的电解冶炼炉600还具备在内部形成有与上部电极12的贯通孔12s连通的空间v的腔室60、以及通过从腔室60内的空间v吸引空气而使其成为真空状态的真空泵61。空间v与贯通孔12s的上侧的端部连通。通过使空间v成为真空状态,熔渣ws通过贯通孔12s而被吸引到该空间v。

[0143]

根据上述结构,能够通过形成于上部电极12的贯通孔12s而将熔渣ws吸到真空状态的腔室60内(空间v)。由此,能够更容易地分离熔渣ws与熔融铁wf。

[0144]

以上,对本发明的第九实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0145]

[第十实施方式]

[0146]

接着,参照图16对本发明的第十实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图16所示,本实施方式的电解冶炼炉700还具备沉降气体供给部70。沉降气体供给部70从上方向上部电极12彼此之间供给气体,从而使浮游于该上部电极12彼此之间的铁矿石m沉降。另外,沉降气体供给部70也可以插入熔融铁矿石wm内,并向熔融铁矿石wm内供给气体。

[0147]

在此,已知在进行电解冶炼时,铁矿石m伴随着熔融而逐渐细微化,这些细微化的铁矿石m浮游在熔融铁矿石wm的液面附近。根据上述结构,通过沉降气体供给部70,能够使浮游于上部电极12彼此之间的铁矿石m沉降。另外,通过向熔融铁矿石内供给气体,能够将浮游的铁矿石卷入熔融铁矿石内。由此,能够使熔融铁矿石wm进一步均质化。

[0148]

以上,对本发明的第十实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。例如,也可以如图17所示那样,取代上述的沉降气体供给部70而采用具备沉降机构部70’的结构。沉降机构部70’在上部电极12彼此之间沿上下方向进退移动。在产生了如上述那样浮游的铁矿石m的情况下,能够使沉降机构部70’向下方移动,能够使该铁矿石m沉入熔融铁矿石wm内。由此,能够使熔融铁矿石进一步均质化。

[0149]

[第十一实施方式]

[0150]

接下来,参照图18对本发明的第十一实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图18所示,在本实施方式的电解冶炼炉800中,炉主体10’的结构与上述的各实施方式不同。该炉主体10’的炉底b构成为随着沿水平方向从投入部80趋向排出用凹部10h,而高度位置趋向下方阶段地变化。即,随着从炉主体10’的中央部趋向周缘部,炉底b的高度位置阶段地降低。中央部是指如图18所示包含沿上下方向延伸的中心轴线o所通过的部分在内的区域。

[0151]

更具体而言,炉底b具有从远离排出用凹部10h的一侧朝向排出用凹部10h依次排列的第一炉底b1、第二炉底b2、以及第三炉底b3。第二炉底b2位于比第一炉底b1靠下方的位置。第三炉底b3位于比第二炉底b2更靠下方的位置。另外,在本实施方式中,为了简化说明,示出了炉底b的高度经过三个阶段变化的例子,但也可以将炉底b分为四个以上的高度。

[0152]

根据上述结构,炉底b的高度位置随着从投入部80朝向排出用凹部10h而向下方变化。由此,能够使熔融铁矿石wm及被还原的熔融铁wf朝向排出用凹部10h自然地流动。其结果是,能够更容易地将熔融铁wf取出到外部。

[0153]

以上,对本发明的第十一实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。

[0154]

[第十二实施方式]

[0155]

接着,参照图19对本发明的第十二实施方式进行说明。需要说明的是,对与上述的各实施方式相同的结构标注相同的附图标记,并省略详细的说明。如图19所示,在本实施方式的电解冶炼炉900中,在作为熔融用电极12a中的至少一个的、配置于沿着炉主体10的侧壁的部分的熔融用电极12a中,形成有沿上下方向贯通该熔融用电极12a的周缘投入部80’。此外,电解冶炼炉900还具备使从周缘投入部80’导入的铁矿石m进行加热熔融的周缘加热部90。

[0156]

周缘加热部90具有与上述的炉底电极11以及上部电极12分开设置的一对电极端子91、91。电极端子91、91浸渍在熔融铁矿石wm(或者熔融铁wf)的内部。通过电源p对电极端子91、91施加电压。由此,在电极端子91、91之间形成焦耳加热部。其结果是,在向熔融铁矿石wm内投入新的铁矿石的情况下,该铁矿石被上述的焦耳加热部加热而熔融。另外,优选在这些电极端子91、91的附近设置搅拌气体供给部70b。搅拌气体供给部70b通过向由上述的周缘加热部90熔融了的熔融铁矿石wm中供给气体而对其进行搅拌。

[0157]

在此,在炉主体10内的周缘部中,由于热通过炉主体10的壁面而向外部扩散,因此与其他区域相比,存在铁矿石的熔融难以进行的情况。根据上述结构,能够通过周缘投入部80’向炉主体10内的周缘部供给铁矿石,并且能够利用周缘加热部90对该铁矿石进行加热熔融。由此,能够进一步促进炉主体10内的熔融铁矿石wm的均温化及均质化。

[0158]

以上,对本发明的第十二实施方式进行了说明。需要说明的是,在不脱离本发明的技术思想的范围内,可以对上述的结构实施各种变更、修改。例如,作为周缘加热部90’,也可以如图20所示那样,设置上部电极12、以及埋设于炉主体10的侧壁的侧部电极92。通过在上部电极12与侧部电极92之间形成上述那样的焦耳加热部,能够使新投入的铁矿石m熔融。

[0159]

工业上的可利用性

[0160]

在本发明的一方案的电解冶炼炉中,能够顺畅地进行运用开始。

[0161]

附图标记说明:

[0162]

100、200、300、400、500、600、700、800、900:电解冶炼炉;

[0163]

10、10’:炉主体;

[0164]

10b:底部;

[0165]

10e:排出路;

[0166]

10f:熔渣排出路;

[0167]

10h,10h’:排出用凹部;

[0168]

10s:排出用凹部底面;

[0169]

11:炉底电极;

[0170]

12:上部电极;

[0171]

12a:熔融用电极;

[0172]

12a’:投入用电极;

[0173]

12b:电极底面;

[0174]

12s:贯通孔;

[0175]

12h:投入孔部;

[0176]

12i:点火装置;

[0177]

14:壳体;

[0178]

20:等离子炬;

[0179]

20’:燃烧器;

[0180]

21:炬主体;

[0181]

21l:大径部;

[0182]

21s:小径部;

[0183]

21c:连接部;

[0184]

22:等离子炬电极;

[0185]

23:氢供给部;

[0186]

31:精炼用电源部;

[0187]

31l:精炼用电线;

[0188]

31s、32s:开关;

[0189]

32:启动用电源部;

[0190]

32l:启动用电线;

[0191]

41:分离距离检测部;

[0192]

42:电极移动部;

[0193]

5、5’:开闭部;

[0194]

50:塞子;

[0195]

51:高频线圈;

[0196]

6:外周加热装置;

[0197]

60:腔室;

[0198]

61:真空泵;

[0199]

7、70、70’、70b:搅拌气体供给部;

[0200]

80:投入部;

[0201]

80’:周缘投入部;

[0202]

90、90’:周缘加热部;

[0203]

91:电极端子;

[0204]

92:侧部电极;

[0205]

b:炉底;

[0206]

b1:第一炉底;

[0207]

b2:第二炉底;

[0208]

b3:第三炉底;

[0209]

f:流路;

[0210]

fh:火焰;

[0211]

gh:混合气体;

[0212]

h:开口部;

[0213]

h:加热器;

[0214]

h1:第一加热器;

[0215]

h2:第二加热器;

[0216]

hf:排出路加热部;

[0217]

hs:熔渣排出路加热部;

[0218]

j1、j2:等离子流;

[0219]

m:铁矿石;

[0220]

p1:交流电源;

[0221]

p2:直流电源;

[0222]

sw:熔融铁液面;

[0223]

v:空间;

[0224]

wm:熔融铁矿石;

[0225]

wf:熔融铁;

[0226]

ws:熔渣。