1.本发明属于真空感应炉冶炼技术领域,具体涉及一种真空感应炉冶炼超低碳不锈钢的方法。

背景技术:

2.超低碳不锈钢除了具备较高的耐蚀性能之外,还具有良好的冷加工性能和焊接性能,广泛应用于能源环保、石油化工、食品等行业,其冶金工序一般由电炉+lf+vod完成,该工艺流程较长,对设备和工艺技术水平要求比较高,对于cr质量分数20%~30%的不锈钢冶炼难度较大,主要原因是合金化难、脱碳脱氮困难等问题。

3.已公开的技术中,申请号为201410471330.9的发明专利,公开了一种水轮机用大型超低碳不锈钢铸件新型冶炼方法,该工艺将三包钢水以不同方法处理后合浇,三包温度差异较大,后期温控难度较大,所以该法虽然新颖,但对生产调度、冶金工艺技术水平要求较高,可控性较差。申请号为200810205179.9的发明专利公开了一种真空精炼超低碳铁素体不锈钢的方法,该工艺将脱碳分成两个步骤,即低真空吹氧脱碳和高真空自由脱碳,然而即使高真空自由脱碳时真空度也较低(400~200pa),没有充分利用真空下碳氧反应,过量的溶解氧消耗了大量的硅铁(10~14kg/t)。国外公开的技术中,有韩国的kr20030035078中无vod脱氧工艺,日本的jp8260030中没有提及吹氧后如何处理铬渣的有效方法。

4.真空感应炉冶炼超低碳不锈钢具有很大的优势,一是真空炉的脱碳条件充分,真空下合理利用碳氧反应可有效降低炉料中的碳含量,避免了传统工艺氧脱碳时大量铬渣的产生,铬收得率高;二是感应加热能提供炉料熔化、合金化的必须热源,温度控制灵活;三是无渣操作可有效避免浇钢时卷渣,提高钢的洁净度;四是高真空创造了良好的脱气环境,使钢中氮含量明显低于vod流程;五是在充氩氛围下其他元素合金化收得率高且稳定,带电出钢使钢锭偏析小、成分组织更加均匀。

5.目前已公开的技术中,尚没有真空感应炉冶炼超低碳不锈钢方面的详细介绍。

技术实现要素:

6.为解决上述技术问题,本发明提供一种真空感应炉冶炼超低碳不锈钢的方法,包括以下步骤:(1)装炉:将冶炼所需的原料装入真空感应炉的坩埚内;(2)真空加热:抽真空后开始加热,至坩埚内原料熔清;(3)氧脱碳:降低真空度,向钢液加入铁矿石脱碳,至[c]≤0.01wt%;(4)铝脱氧:停止真空,加入铝脱氧至[o]≤0.002wt%,再开启真空泵,预脱气至[n]≤0.002wt%;(5)铬合金化及真空脱气:加入金属铬,待熔清后升温,进行真空终脱气,直至[n]≤0.003wt%;(6)其余元素合金化:停电结膜,充氩,进行nb、ti元素合金化,加入合金后,切换至

搅拌电源,通电熔清;(7)出钢:升温至钢液相线温度以上30~60℃,带电出钢;所述超低碳不锈钢的化学成分及质量百分含量为:c ≤0.01%,n ≤0.003%,p≤0.01%,s≤0.01%,cr 10~30%,mo 0.5~2.5%,ni 0.5~1.5%,ti 0.05~0.15%,nb 0.15~0.4%,余量为铁和不可避免的杂质。

[0007]

进一步的,所述的真空感应炉冶炼超低碳不锈钢的方法,包括以下步骤:(1)装炉:将冶炼所需的镍、一部分纯铁装入坩埚底部,钼铁装入坩埚中部,坩埚上部装入剩余纯铁;(2)真空加热:抽真空至≤10pa后开始加热,至坩埚内原料熔清;(3)氧脱碳:降低真空度至1~5pa,向钢液分批加入铁矿石脱碳,至[c]≤0.01wt%;(4)铝脱氧:停止真空,加入铝脱氧至[o]≤0.002wt%,再开启真空泵,真空度保持0.1pa以下预脱气至[n]≤0.002wt%;(5)铬合金化及真空脱气:加入金属铬,待熔清后升温至1600℃~1650℃,真空度继续保持0.1pa以下,进行真空终脱气,直至[n%]≤0.003;(6)其余元素合金化:停电结膜,充氩至5000~20000pa,进行nb、ti元素合金化,加入铌铁、金属钛后,切换至搅拌电源,通电熔清;(7)出钢:升温至钢液相线温度以上30~60℃,带电出钢。

[0008]

所述步骤(1),将纯铁总加入量的10~30wt%装入坩埚底部,剩余70~90wt%纯铁装入坩埚上部。

[0009]

所述步骤(3),铁矿石每批次的加入量按氧含量[o]=0.01~0.015wt%确定,即加入铁矿石后钢水中的含氧量为0.01~0.015wt%,确保炉内不发生喷溅。

[0010]

所述步骤(5),分批加入金属铬,每批次加入量以能覆盖钢液面积的1/2~2/3为准,熔清后再加入下一批料。

[0011]

本发明冶炼前,将纯铁、金属铬、钼铁、铁矿石、镍、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0012]

采用上述技术方案所产生的有益效果在于:(1)在较低真空下,充分利用碳氧反应进行氧脱碳,产生的co气泡自钢内部溢出。为防止钢液过度沸腾,铁矿石加入量应合理设计,遵循勤加少加原则,既能保证脱碳效果,又能使碳氧反应处于可控范围之内。

[0013]

(2)加铝脱氧后,充分利用铝蒸气压高这一特点,在铬合金化前将过量酸溶铝进行抽真空挥发,使钢液中基本无酸溶铝存在。

[0014]

(3)铬合金化前的真空预脱气,使钢中[n]≤0.002%,这将有利于铬合金化,因为钢液中的[n]在金属铬加入后会立刻形成cr2n,如果钢液中原有[n]较高,会形成更多的cr2n,对后续的脱氮过程即为不利。

[0015]

(4)金属铬中一般氮含量为0.03~0.04%,加入钢液后基本全部形成cr2n,在1600~1650℃,真空度≤0.1pa时,cr2n可完全分解,所以在铬合金化后高温高真空脱氮,效果极为显著。

[0016]

(5)在脱氮后进行nb、ti元素合金化,可避免nbn、tin的形成,如果在脱氮前加入,会增加脱氮的困难,因为nbn、tin的分解温度远远高于cr2n的分解温度。

[0017]

(6)低过热度带电快速出钢既能减少钢锭偏析、保证成分组织均匀,又能驱动钢渣

(少量合金的脱氧产物)向液面边缘移动,在浇铸时滞留在坩埚内壁,不污染钢锭。

具体实施方式

[0018]

实施例1本实施例采用额定容量50kg真空感应炉,其额定功率140kw,极限真空度6.67

×

10-2

pa,超低碳不锈钢的化学成分及目标含量见表1。冶炼步骤如下:(1)冶炼前,将工业纯铁、金属铬、钼铁、铁矿石、镍板、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0019]

(2)坩埚底部布置5kg小块工业纯铁和0.5kg镍板,中部放置钼含量为60%的钼铁1.25kg,上部放置28kg工业纯铁;将0.05kg铁矿石、16kg金属铬、0.02kg铝粒、0.125kg铌铁、0.025kg金属钛放入分料仓。

[0020]

(3)抽真空至10pa给电,1.5h后坩埚内原料全部熔清。

[0021]

(4)调整真空度至5pa、功率25kw,按照每批次铁矿石加入后钢液中[o]含量为0.01~0.015wt%确定分5次加入铁矿石,进行增氧脱碳。

[0022]

(5)待[c]≤0.01%时,停真空泵,分批次加入铝脱氧至[o]≤0.002%,再开启真空泵,调整真空度至0.1pa以下,脱氮至0.002%。

[0023]

(6)按照金属铬加入量覆盖钢液面积的1/2~2/3,分8批次加入金属铬,熔清后再加入下一批料,待全部熔清后升温至1600℃,保持真空度在0.1pa以下,至[n]含量0.003%。

[0024]

(7)停电结膜,停真空泵,充氩至20000pa后加入铌铁、金属钛,大功率搅拌熔化,取样,进行成分微调。

[0025]

(8)升温至1510~1530℃快速出钢。

[0026]

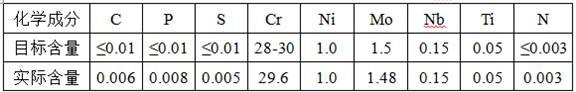

冶炼完毕对钢锭成分进行检测,检测结果见表1。

[0027]

表1:实施例1超低碳不锈钢化学成分及含量(wt%)实施例2本实施例采用额定容量500kg真空感应炉,其额定功率400kw,极限真空度6.67

×

10-2

pa,超低碳不锈钢的化学成分及目标含量见表2。冶炼步骤如下:(1)冶炼前,将工业纯铁、金属铬、钼铁、铁矿石、镍板、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0028]

(2)坩埚底部布置50kg小块工业纯铁和2.5kg镍板,中部放置钼含量为60%的钼铁8.33kg,上部放置342.17kg工业纯铁;将0.5kg铁矿石、98kg金属铬、0.2kg铝粒、2.08kg铌铁、0.5kg金属钛放入分料仓。

[0029]

(3)抽真空至8pa给电,2.5h后坩埚内原料全部熔清。

[0030]

(4)调整真空度至3pa、功率200kw,按照每批次铁矿石加入后钢液中[o]含量为0.01~0.015wt%确定分2次加入铁矿石,进行增氧脱碳。

[0031]

(5)待[c]≤0.008%时,停真空泵,分批次加入铝脱氧至[o]≤0.002%,再开启真空

泵,调整真空度至0.067pa,脱氮至0.002%。

[0032]

(6)按照金属铬加入量覆盖钢液面积的1/2~2/3,分批次加入金属铬,熔清后再加入下一批料,待全部熔清后升温至1630℃,保持真空度0.067pa,至[n]含量0.003%。

[0033]

(7)停电结膜,停真空泵,充氩至10000pa后加入铌铁、金属钛,大功率搅拌熔化,取样,进行成分微调。

[0034]

(8)升温至1530~1550℃快速出钢。

[0035]

冶炼完毕对钢锭成分进行检测,检测结果见表2。

[0036]

表2:实施例2超低碳不锈钢化学成分及含量(wt%)实施例3本实施例采用额定容量1t真空感应炉,其额定功率750kw,极限真空度0.1pa,超低碳不锈钢的化学成分及目标含量见表3。冶炼步骤如下:(1)冶炼前,将工业纯铁、金属铬、钼铁、铁矿石、镍板、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0037]

(2)坩埚底部布置200kg小块工业纯铁和8kg镍板,中部放置钼含量为60%的钼铁8.34kg,上部放置675.26kg工业纯铁;将1.5kg铁矿石、105kg金属铬、0.6kg铝粒、6.67kg铌铁、1.5kg金属钛放入分料仓。

[0038]

(3)抽真空至5pa给电,3h后坩埚内原料全部熔清。

[0039]

(4)调整真空度至1pa、功率400kw,按照每批次铁矿石加入后钢液中[o]含量为0.01~0.015wt%确定分3次加入铁矿石,进行增氧脱碳。

[0040]

(5)待[c]≤0.01%时,停真空泵,分批次加入铝脱氧至[o]≤0.002%,再开启真空泵,调整真空度至0.1pa以下,脱氮至0.002%。

[0041]

(6)按照金属铬加入量覆盖钢液面积的1/2~2/3,分批次加入金属铬,熔清后再加入下一批料,待全部熔清后升温至1650℃,保持真空度在0.1pa以下,至[n]含量0.003%。

[0042]

(7)停电结膜,停真空泵,充氩至8000pa后加入铌铁、金属钛,大功率搅拌熔化,取样,进行成分微调。

[0043]

(8)升温至1550~1570℃快速出钢。

[0044]

冶炼完毕对钢锭成分进行检测,检测结果见表3。

[0045]

表3:实施例3超低碳不锈钢化学成分及含量(wt%)实施例4本实施例采用额定容量5t真空感应炉,其额定功率1800kw,极限真空度0.1pa,超低碳不锈钢的化学成分及目标含量见表4。冶炼步骤如下:

(1)冶炼前,将工业纯铁、金属铬、钼铁、铁矿石、镍板、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0046]

(2)坩埚底部布置1000kg小块工业纯铁和75kg镍板,中部放置钼含量为60%的钼铁208.3kg,上部放置2565kg工业纯铁;将10kg铁矿石、1200kg金属铬、5kg铝粒、20.8kg铌铁、4.4kg金属钛放入分料仓。

[0047]

(3)抽真空至10pa给电,5h后坩埚内原料全部熔清。

[0048]

(4)调整真空度至3pa、功率850kw,按照每批次铁矿石加入后钢液中[o]含量为0.01~0.015wt%确定分6次加入铁矿石,进行增氧脱碳。

[0049]

(5)待[c]≤0.01%时,停真空泵,分批次加入铝脱氧至[o]≤0.002%,再开启真空泵,调整真空度至0.1pa以下,至少保持80min,脱氮至0.002%。

[0050]

(6)按照金属铬加入量覆盖钢液面积的1/2~2/3,分批次加入金属铬,熔清后再加入下一批料,待全部熔清后升温至1640℃,保持真空度在0.1pa以下,120min后检测[n]含量为0.003%。

[0051]

(7)停电结膜,停真空泵,充氩至5000pa后加入铌铁、金属钛,大功率搅拌熔化,取样,进行成分微调。

[0052]

(8)升温至1530~1550℃快速出钢。

[0053]

冶炼完毕对钢锭成分进行检测,检测结果见表4。

[0054]

表4:实施例4超低碳不锈钢化学成分及含量(wt%)实施例5本实施例采用额定容量20t真空感应炉,其额定功率16000kw,极限真空度0.1pa,超低碳不锈钢的化学成分及目标含量见表5。冶炼步骤如下:(1)冶炼前,将工业纯铁、金属铬、钼铁、铁矿石、镍板、铌铁、金属钛在120~180℃中烘烤干燥4~6h。

[0055]

(2)坩埚底部布置4.9t小块工业纯铁和220kg镍板,中部放置钼含量为60%的钼铁666.7kg,上部放置11.5t工业纯铁;将50kg铁矿石、3t金属铬、20kg铝粒、106.7 kg铌铁、26.5 kg金属钛放入分料仓。

[0056]

(3)抽真空至7pa给电,5.5h后坩埚内原料全部熔清。

[0057]

(4)调整真空度至4pa、功率900kw,按照每批次铁矿石加入后钢液中[o]含量为0.01~0.015wt%确定分5次加入铁矿石,进行增氧脱碳。

[0058]

(5)待[c]≤0.01%时,停真空泵,分批次加入铝脱氧至[o]≤0.002%,再开启真空泵,调整真空度至0.1pa以下,脱氮至0.002%。

[0059]

(6)按照金属铬加入量覆盖钢液面积的1/2~2/3,分批次加入金属铬,熔清后再加入下一批料,待全部熔清后升温至1620℃,保持真空度在0.1pa以下,至[n]含量为0.003%。

[0060]

(7)停电结膜,停真空泵,充氩至12000pa后加入铌铁、金属钛,大功率搅拌熔化,取样,进行成分微调。

[0061]

(8)升温至1530~1550℃快速出钢。

[0062]

冶炼完毕对钢锭成分进行检测,检测结果见表5。

[0063]

表5:实施例5超低碳不锈钢化学成分及含量(wt%)。