1.本发明涉及变形铝合金熔炼挤压成型技术领域,具体为一种汽车吸能盒用6系铝合金及制备方法。

背景技术:

2.保险杠作为汽车防撞系统中的重要部件,在正面低速碰撞过程中扮演非常重要的能量吸收作用。保险杠一般由横梁、吸能盒、连接板、拖车钩焊接或螺栓链接而成,其中吸能盒对能量的吸收尤为重要,主要表现在碰撞过程中通过溃缩变形行为吸收能量。溃缩过程中能量的吸收效果主要综合两个方面:压缩力和压缩位移。压缩力主要取决于产品结构和材料的强度,因此复杂多腔结构和高强度材料更能得到设计的青睐。当然还需要考虑在压缩过程中,产品能有效折叠形成规律的褶皱,如果开裂倾向过大或无法形成褶皱,最终也无法有效吸收能量,因此降低材料溃缩开裂的倾向也十分重要。

3.挤压成型由于受三向压缩应力,可充分发挥被加工金属的塑性,从而制作各种复杂空心截面构件,应用于吸能盒零件。现有6005a铝合金虽有强度高的优点,但用于汽车吸能盒时,存在溃缩变形开裂严重,主要原因是挤压多腔结构时模具结构复杂,金属流动性较差,挤压工艺窗口控制较难,实际生产过程中由于动态再结晶容易导致晶粒粗大。通过抑制挤压过程中动态再结晶和晶粒粗化,保持变形组织,从而降低材料在溃缩变形过程中的裂纹敏感性,同时在一定程度上可提高材料的热处理后的强度。

4.于是,本技术人秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的传统合金及工艺予以研究改良,提供一种汽车吸能盒用6系铝合金及制备方法,以期达到更具有实用价值性的目的。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种汽车吸能盒用6系铝合金及制备方法,解决了现有6005a铝合金虽有强度高的优点,但用于挤压生产汽车吸能盒时,存在溃缩变形容易开裂,主要原因为挤压过程中晶粒组织容易粗大的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:一种汽车吸能盒用6系铝合金,所述铝合金型材由以下成分及质量百分比组成,si:0.4-0.6%,mg:0.6-0.8%,cu:≤0.2%,fe:≤0.2%,mn:0.4-0.6%,cr:≤0.2%,zn:≤0.10%,ti:≤0.30%,v:≤0.10%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

9.优选的,所述铝合金型材由以下成分及质量百分比组成,si:0.54%,mg:0.65%,cu:0.18%,fe:0.16%,mn:0.51%,cr:0.17%,zn:0.001%,ti:0.016%,v:0.01%。

10.优选的,所述铝合金型材由以下成分及质量百分比组成,si:0.56%,mg:0.72%,cu:0.17%,fe:0.17%,mn:0.51%,cr:0.15%,zn:0.006%,ti:0.018%,v:0.011%。

11.一种汽车吸能盒用6系铝合金的制备方法,包括如下步骤:

12.第一步:选用纯度≥99.7%的铝锭、纯度≥99.9%的镁锭、al20si和al50cu中间合金以及mn80%和cr75%添加剂作为原材料;

13.第二步:将铝锭在740~760℃加热熔化,然后加入占原材料总重量为0.6~0.8%的镁锭、0.2~0.4%的al50cu、2.0~3.0%的al20si合金,搅拌熔化成铝合金液;

14.第三步:用无钠精炼剂对炉内铝合金液进行喷吹精炼20~40分钟,扒渣后静置20~40分钟;

15.第四步:铝合金溶液经过流槽进入除气箱进行在线除气处理:转子旋转速度为300~400转/分钟、氩气流量为3~5立方米/小时;除气后溶液经过流槽进入过滤箱,通过40~60ppi的泡沫陶瓷过滤板进行在线过滤处理;

16.第五步:将铝合金液在铸造温度690~720℃、铸造速度70~80毫米/分钟、冷却水流量2500-3200毫升/分钟条件下进行半连续铸造成铝合金铸锭;

17.第六步:将铝合金铸锭加热至540~560℃均匀化处理10-12小时,然后水雾强制冷却至室温;

18.第七步:将铝合金铸锭加热至480~500℃,选择挤压比30~50的截面,在出料速度8~10米/分钟条件下挤压成型,然后采用在线喷淋水冷却至室温;

19.第八步:将铝合金型材加热至195~205℃时效保温4~6小时,空冷后得到汽车吸能盒用铝合金型材。

20.优选的,所述铝锭纯度为99.8%,所述镁锭的纯度为99.9%,铝锭熔化温度为745℃,加入镁锭的量为重质量的0.65%,加入al20si的量为重质量的2.7%,加入al50cu的量为重质量的0.36%,用无钠精炼剂对炉内铝合金液进行喷吹精炼30分钟,扒渣后静置25分钟,转子旋转速度为320转/分钟、氩气流量为3立方米/小时,除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理,将铝合金液在铸造温度700℃、铸造速度75毫米/分钟、冷却水流量2600毫升/分钟条件下进行半连续铸造成铝合金铸锭,将铝合金铸锭加热至540℃均匀化处理10小时,铝合金铸锭加热温度为485℃,挤压速度为8米/分钟,挤压比为37,铝合金型材时效温度为200℃、保温时间为5小时。

21.优选的,所述铝锭纯度为99.8%,所述镁锭的纯度为99.95%,铝锭熔化温度为750℃,加入镁锭的量为重质量的0.72%,加入al20si的量为重质量的2.8%,加入al50cu的量为重质量的0.34%,用无钠精炼剂对炉内铝合金液进行喷吹精炼30分钟,扒渣后静置25分钟,转子旋转速度为320转/分钟、氩气流量为3立方米/小时,除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理,将铝合金液在铸造温度710℃、铸造速度75毫米/分钟、冷却水流量3000毫升/分钟条件下进行半连续铸造成铝合金铸锭,将铝合金铸锭加热至550℃均匀化处理10小时,铝合金铸锭加热温度为490℃,挤压速度为8米/分钟,挤压比为37,铝合金型材时效温度为200℃、保温时间为5小时。

22.优选的,所述铝锭纯度为99.8%,所述镁锭的纯度为99.95%,铝锭熔化温度为750℃,加入镁锭的量为重质量的0.72%,加入al20si的量为重质量的2.8%,加入al50cu的量为重质量的0.34%,用无钠精炼剂对炉内铝合金液进行喷吹精炼30分钟,扒渣后静置25分钟,转子旋转速度为320转/分钟、氩气流量为3立方米/小时,除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理,将铝合金液在铸造温度710℃、铸造速

度75毫米/分钟、冷却水流量3000毫升/分钟条件下进行半连续铸造成铝合金铸锭,将铝合金铸锭加热至550℃均匀化处理10小时,铝合金铸锭加热温度为490℃,挤压速度为8米/分钟,挤压比为37,铝合金型材时效温度为200℃、保温时间为5小时。

23.(三)有益效果

24.本发明提供了一种汽车吸能盒用6系铝合金及制备方法。具备以下有益效果:

25.(1)、该汽车吸能盒用6系铝合金及制备方法,通过在铝合金中复合添mn、cr元素和设计特定的mg:si比例,抑制挤压过程中动态再结晶和晶粒长大,使铝合金型材沿挤压方向上获得纤维状晶粒组织,结合特定的工艺参数(挤压后强淬火+过时效处理),从而在保证材料强度要求基础上同时降低溃缩变形裂纹敏感性,满足汽车吸能盒对铝合金型材的综合性能高要求。

26.(2)、该汽车吸能盒用6系铝合金及制备方法,通过设计特定的合金成分组成,解决了传统6005a铝合金型材溃缩变形容易开裂问题,使铝合金型材同时具备更高强度和较好溃缩能力的优点。

27.(3)、该汽车吸能盒用6系铝合金及制备方法,通过严格控制半连续铸造工艺,通过提供凝固形核质点和抑制晶粒长大,使铝合金铸锭获得尺寸为100~250微米的晶粒组织,alfesi化合物尺寸在30微米以下。

28.(4)、本发明所述铝合金型材的抗拉强度为280~310mpa,屈服强度为240~270mpa,断后伸长率a50为10~14%;溃缩变形后在拐角处裂纹可控制在10mm以内。

附图说明

29.图1为由发明铝合金型材以及比较例所采用的挤压截面;

30.图2为实施例1样件1压溃照片;

31.图3为实施例1样件2压溃照片;

32.图4为实施例2样件1压溃照片;

33.图5为实施例2样件2压溃照片;

34.图6为实施例3样件1压溃照片;

35.图7为实施例3样件2压溃照片;

36.图8为对比组样件1压溃照片;

37.图9为对比组样件2压溃照片。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1:

40.铝合金型材由以下成分及质量百分比组成,si:0.4%,mg:0.6%,cu:0.2%,fe:0.2%,mn:0.4%,cr:0.2%,zn:0.1%,ti:0.3%,v:0.1%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

41.制造工艺如下:

42.第一步:选用纯度99.7%的铝锭、纯度99.9%的镁锭、al20si和al50cu中间合金以及mn80%和cr75%添加剂作为原材料;

43.第二步:将铝锭在740℃加热熔化,然后加入占原材料总重量为0.6%的镁锭、0.2%的al50cu、2.0%的al20si合金,搅拌熔化成铝合金液;

44.第三步:用无钠精炼剂对炉内铝合金液进行喷吹精炼20分钟,扒渣后静置20分钟;

45.第四步:铝合金溶液经过流槽进入除气箱进行在线除气处理:转子旋转速度为300转/分钟、氩气流量为3立方米/小时;除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理;

46.第五步:将铝合金液在铸造温度690℃、铸造速度70毫米/分钟、冷却水流量2500毫升/分钟条件下进行半连续铸造成铝合金铸锭;

47.第六步:将铝合金铸锭加热至540℃均匀化处理10小时,然后水雾强制冷却至室温;

48.第七步:将铝合金铸锭加热至480℃,在挤压速度8米/分钟、挤压比30~50条件下挤压成铝合金型材,然后喷淋水冷却至室温;

49.第八步:将铝合金型材加热至195℃时效4小时,空冷后得到汽车吸能盒用铝合金型材。

50.实施例2:

51.铝合金型材由以下成分及质量百分比组成,si:0.54%,mg:0.65%,cu:0.18%,fe:0.16%,mn:0.51%,cr:0.17%,zn:0.001%,ti:0.016%,v:0.01%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

52.制造工艺如下:

53.第一步:选用纯度99.7%的铝锭、纯度99.95%的镁锭、al20si和al50cu中间合金以及mn80%和cr75%添加剂作为原材料;

54.第二步:将铝锭在745℃加热熔化,然后加入占原材料总重量为0.65%的镁锭、0.36%的al50cu、2.7%的al20si合金,搅拌熔化成铝合金液;

55.第三步:用无钠精炼剂对炉内铝合金液进行喷吹精炼30分钟,扒渣后静置25分钟;

56.第四步:铝合金溶液经过流槽进入除气箱进行在线除气处理:转子旋转速度为320转/分钟、氩气流量为3立方米/小时;除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理;

57.第五步:将铝合金液在铸造温度710℃、铸造速度75毫米/分钟、冷却水流量2600毫升/分钟条件下进行半连续铸造成铝合金铸锭;

58.第六步:将铝合金铸锭加热至550℃均匀化处理10小时,然后水雾强制冷却至室温;

59.第七步:将铝合金铸锭加热至485℃,在挤压速度8米/分钟、挤压比37~条件下挤压成铝合金型材,然后喷淋水冷却至室温;

60.第八步:将铝合金型材加热至200℃时效5小时,空冷后得到汽车吸能盒用铝合金型材。

61.实施例3:

62.铝合金型材由以下成分及质量百分比组成,si:0.6%,mg:0.8%,cu:≤0.18%,fe:0.16%,mn:0.51%,cr:0.17%,zn:0.001%,ti:0.016%,v:0.011%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

63.制造工艺如下:

64.第一步:选用纯度99.7%的铝锭、纯度99.95%的镁锭、al20si和al50cu中间合金以及mn80%添加剂和cr75%添加剂作为原材料;

65.第二步:将铝锭在760℃加热熔化,然后加入占原材料总重量为0.8%的镁锭、0.4%的al50cu、3.0%的al20si合金,搅拌熔化成铝合金液;

66.第三步:用无钠精炼剂对炉内铝合金液进行喷吹精炼40分钟,扒渣后静置40分钟;

67.第四步:铝合金溶液经过流槽进入除气箱进行在线除气处理:转子旋转速度为400转/分钟、氩气流量为5立方米/小时;除气后溶液经过流槽进入过滤箱,通过60ppi的泡沫陶瓷过滤板进行在线过滤处理;

68.第五步:将铝合金液在铸造温度720℃、铸造速度80毫米/分钟、冷却水流量3200毫升/分钟条件下进行半连续铸造成铝合金铸锭;

69.第六步:将铝合金铸锭加热至560℃均匀化处理12小时,然后水雾强制冷却至室温;

70.第七步:将铝合金铸锭加热至500℃,在挤压速度10米/分钟、挤压比50条件下挤压成铝合金型材,然后喷淋水冷却至室温;

71.第八步:将铝合金型材加热至205℃时效6小时,空冷后得到汽车吸能盒用铝合金型材。

72.实施例4:

73.铝合金型材由以下成分及质量百分比组成,si:0.56%,mg:0.72%,cu:≤0.17%,fe:0.17%,mn:0.51%,cr:0.15%,zn:0.006%,ti:0.018%,v:0.011%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

74.制造工艺如下:

75.第一步:选用纯度99.8%的铝锭、纯度99.95%的镁锭、al20si和al50cu中间合金以及mn80%添加剂和cr75%添加剂作为原材料;

76.第二步:将铝锭在750℃加热熔化,然后加入占原材料总重量为0.72%的镁锭、0.34%的al50cu、2.8%的al20si合金,搅拌熔化成铝合金液;

77.第三步:用无钠精炼剂对炉内铝合金液进行喷吹精炼40分钟,扒渣后静置40分钟;

78.第四步:铝合金溶液经过流槽进入除气箱进行在线除气处理:转子旋转速度为320转/分钟、氩气流量为3立方米/小时;除气后溶液经过流槽进入过滤箱,通过40ppi的泡沫陶瓷过滤板进行在线过滤处理;

79.第五步:将铝合金液在铸造温度710℃、铸造速度75毫米/分钟、冷却水流量3000毫升/分钟条件下进行半连续铸造成铝合金铸锭;

80.第六步:将铝合金铸锭加热至550℃均匀化处理10小时,然后水雾强制冷却至室温;

81.第七步:将铝合金铸锭加热至490℃,在挤压速度8米/分钟、挤压比37条件下挤压成铝合金型材,然后喷淋水冷却至室温;

82.第八步:将铝合金型材加热至200℃时效5小时,空冷后得到汽车吸能盒用铝合金型材。

83.比较例1:比较试样传统6005a合金,制造方法同实施例1

84.6005a合金由以下成分及质量百分比组成,si:0.64%,mg:0.58%,cu:0.015%,fe:0.15%,mn:0.16%,cr:0.013%,zn:0.01%,ti:0.017%,v:0.007%,余量为al和不可避免的其它杂质,不可避免的其它杂质单个≤0.05%,总量≤0.15%。

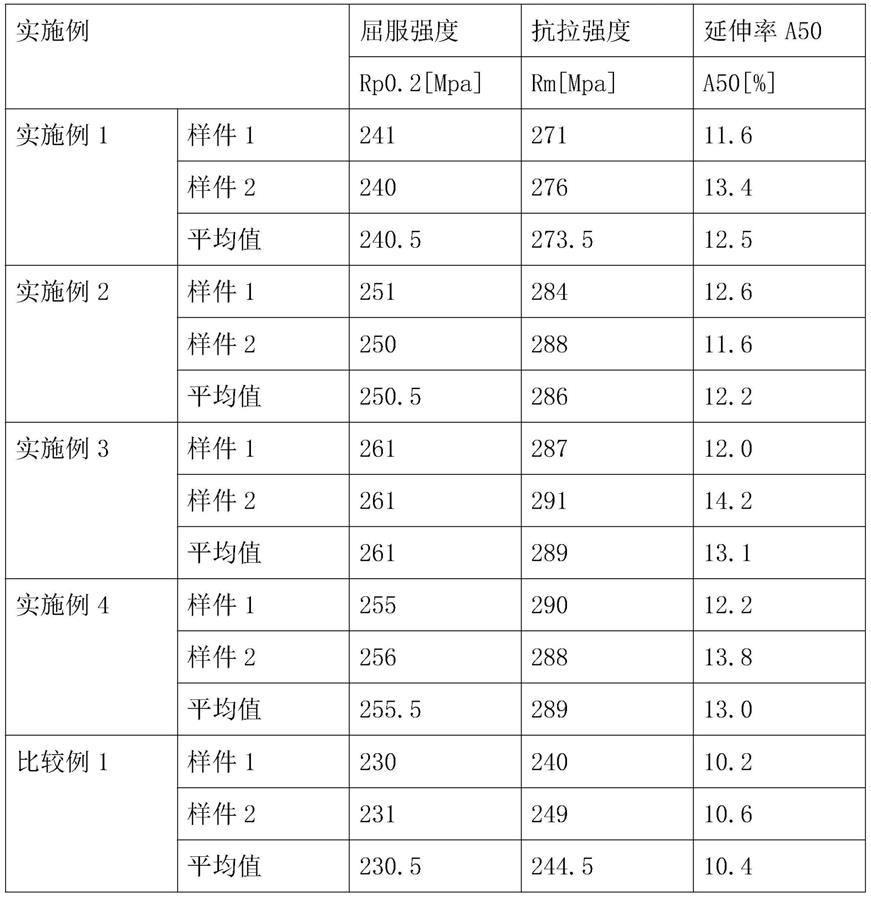

85.以上每个实施例和比较例中均生产2个样件均进行屈服强度、抗拉强度、延伸率的测试;将2个样件(截面如图1)进行压溃测试,具体压溃实验条件为:100t万能材料试验机上进行轴向压缩;样件长度300mm,下压距离200mm,下压速度20mm/min(实施例4未参与此压溃实验)。

86.下表为上述实施例的样件力学性能表

[0087][0088]

综上所述,该方法通过在铝合金中复合添mn、cr元素和设计特定的mg:si比例,结合特定的工艺参数,抑制挤压过程中动态再结晶和晶粒粗化,获得沿挤压方向上呈现纤维状变形组织,从而在保证材料强度的基础上改善溃缩变形开裂失效,满足汽车吸能盒对铝

合金型材的综合性能高要求。严格控制半连续铸造工艺,使铝合金铸锭获得尺寸为100~250微米的晶粒组织,alfesi化合物尺寸在30微米以下,最终本发明技术生产的两腔铝合金型材的抗拉强度为280~310mpa,屈服强度为240~270mpa,断后伸长率a50为10~14%;溃缩变形后拐角处裂纹长度可控制在10mm以内。

[0089]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0090]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。