1.本发明涉及重型燃气轮机扩散机匣铸件的铸造方法,属于铸造技术领域。

背景技术:

2.燃气轮机是国家重点发展的能源领域关键装备,扩散机匣是燃气轮机外壳安装支承燃烧器的关键部件,轻型燃气轮机的扩散机匣外径不大,通常使用耐热锻件材料,但重型燃气轮机扩散机匣因外径较大,一般使用耐热铸件材料。如h25型重型燃气轮机扩散机匣铸钢件,铸件外径尺寸2360mm,高1030mm;浇注重量4800kg;产品质量要求高,铸件需磁粉探伤、超声波探伤、射线探伤、着色探伤以及理化性能、金相检查,尺寸需三维扫描检测比对,首件还需甲方与第三方鉴定。

3.现有技术条件下,木模采用手工与木工机械加工方法联合制作,木模完成后用卷尺检查主要尺寸,但检查不到的外形尺寸会对铸件局部尺寸产生影响;铸型出气孔较多且周边均为型砂,铸型存放与浇注过程中,型砂容易掉入型腔,铸件容易产生夹砂缺陷;铸型合箱后,型芯表面返潮,钢水注入后铸件表面易产生气孔缺陷;铸件浇注后,在砂型中冷却较快,铸件存在较大的内在应力,后续去掉冒口、浇道和补贴等多余金属时,易产生微裂纹和局部变形;铸件形状复杂,热节分散,铸造工艺设计难度大,铸件容易产生缩松、缩孔等缺陷,难以满足铸件无损探伤要求。

技术实现要素:

4.本发明的目的是提供一种重型燃气轮机扩散机匣铸件的铸造方法,通过扩散机匣铸造工艺设计和生产过程控制方法,实现铸件分区凝固收缩,避免铸件产生夹砂、气孔、缩松和变形缺陷,从而获得质量符合技术要求的重型燃气轮机扩散机匣铸件。

5.为了实现上述的技术特征,本发明的目的是这样实现的:重型燃气轮机扩散机匣铸件的铸造方法,它包括以下步骤:步骤一:铸造工艺设计;步骤二:计算机模拟仿真分析与优化;步骤三:实体木模制作;步骤四:混砂;步骤五:造型制芯;步骤六:合箱;步骤七:冶炼浇注;步骤八:清砂;步骤九:软化退火热处理;步骤十:性能热处理;步骤十一:后处理。

6.所述步骤一的具体操作过程为,根据扩散机匣铸件的结构特点,采用二次分型三

开箱造型,分别为上型、中型与下型;在扩散机匣铸件大、小半圆轴毂端面和大外圆热节处设置三层冒口,按模数法m

件

=体积v/面积a分区域计算出铸件重点热节的模数,再按m

冒

=1.1m

件

确定冒口模数和选择大小适应的冒口;冒口之间设置外冷铁,轴毂冒口下设置补贴,将铸件不便设置冒口的热节,通过补贴将热节引到冒口内,实现冒口各自定向补缩,钢水最后在冒口内凝固,确保扩散机匣铸件内在组织的致密性;采用开放式浇注系统,钢水底注,实现钢水在型腔平稳上升充型;另外,为控制大小半圆轴毂开档的缩尺,在开档各设置一个拉撑。

7.所述步骤二的具体操作过程为,根据步骤一中对扩散机匣铸件的铸造工艺设计的冒口、冷铁、补贴、拉撑和浇注系统参数,利用三维软件和凝固模拟软件进行计算机温度场与流动场数值模拟分析,验证铸造工艺的合理性并优化铸造工艺。

8.所述步骤三的具体操作过程为,木模采用手工与木工机械加工方法联合制作,木模设置缩尺与起模斜度,并预留机加工余量;木模制作完成后,除用卷尺检查木模主要尺寸外,还用三维扫描设备录入木模的全部形状,并与木模三维图比对,确保木模形状与尺寸的准确性。

9.所述步骤四的具体操作过程为,用连续混砂机混砂,原砂为石英砂和铬铁矿砂,粘结剂为改性水玻璃,固化剂为有机酯,石英砂粒度20目~50目,铬铁矿砂粒度50目~70目,改性水玻璃加入量占砂加入量的2.2~2.8%,有机酯加入量占改性水玻璃加入量的12~15%。

10.所述步骤五的具体操作过程为,按铸造工艺要求放置保温冒口、冷铁、陶管浇道,出气孔使用薄壁钢管;在扩散机匣铸件的圆角、冒口根部使用一定厚度的耐高温铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用,并用振实台震实或用木棒捣实。

11.所述步骤六的具体操作过程为,对型芯涂刷醇基锆英粉涂料,配芯后将型腔清理干静,按下型、中型和上型顺序合箱;为防止铸件表面产生气孔缺陷,合箱后向型腔吹热风烘烤4~6小时,保持型腔温度在80

±

20℃范围的热态下浇注。

12.所述步骤七的具体操作过程为,采用电弧炉结合 lf精炼炉冶炼钢水,钢水镇静后浇注,浇注温度1540~1570℃,浇注时间为50~70秒;所述步骤八的具体操作过程为,将扩散机匣铸件在砂型中保温60~65小时后落砂清理;所述步骤九的具体操作过程为,将扩散机匣铸件清砂后先进行软化退火处理,软化退火处理温度600

±

20℃,保温时间5~6小时,炉内冷却;软化退火后气割保温明冒口和保温暗冒口、陶管浇道和补贴。

13.所述步骤十的具体操作过程为,采用正火+回火热处理方式,正火温度880~900℃,保温时间6~7小时,出炉空冷,回火温度610~630℃,保温时间6~7小时,炉中冷却,细化晶粒,消除应力,提高材料的机械性能。

14.所述步骤十一的具体操作过程为,对扩散机匣铸件进行粗加工、打磨、无损探伤、焊补修理、去应力热处理和三维扫描;焊补修理采用co2气体保护焊焊补,焊补区域预热温度100℃~200℃,焊后整体消除应力热处理,热处理温度600℃~620℃,保温时间8~9小时;利用三维扫描设备录入扩散机匣铸件的全部形状,并与标准扩散机匣铸件的三维图比对,

确保铸件形状与尺寸满足图纸和规范要求。

15.本发明有如下有益效果:本发明扩散机匣铸造工艺设计采用冒口、冷铁、补贴结合使用方式,实现了冒口分区凝固补缩,保证了铸件内在组织的致密性;铸造工艺利用计算机数值模拟分析并优化,确保了铸造工艺的正理性,缩短了新产品试制周期;木模使用三维扫描检测方法,确保了木模形状与尺寸的准确性;铸型出气孔使用薄壁钢管,有效防止了型砂从出气孔掉入铸件产生夹砂缺陷;铸型合箱后对型腔吹热风烘烤,在热态下浇注,防止了铸件表面产生气孔缺陷;铸件气割浇冒口前进行软化退火热处理,防止了铸件产生微裂纹与变形缺陷,满足了扩散机匣铸钢件的技术要求。

附图说明

16.下面结合附图和实施例对本发明作进一步说明。

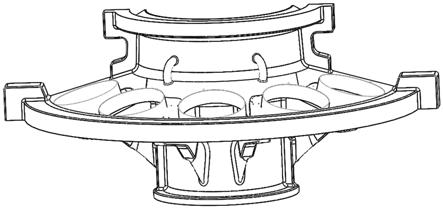

17.图1为本发明中待铸造的扩散机匣铸件第一视角三维图。

18.图2为本发明中待铸造的扩散机匣铸件第二视角三维图。

19.图3为本发明铸造工艺过程中布置第一视角三维图。

20.图4为本发明铸造工艺过程中布置第二视角三维图。

21.图5为本发明铸造工艺过程中布置主视图。

22.图6为本发明铸造工艺过程中布置俯视图。

23.图7为本发明采用模拟软件进行计算机数值模拟铸造工艺仿真图。

24.图中:扩散机匣铸件1、冷铁2、补贴3、保温明冒口4、薄壁钢管5、保温暗冒口6、陶管浇道7、拉撑8、试块9。

具体实施方式

25.下面结合附图对本发明的实施方式做进一步的说明。

26.参见图1-7,一种重型燃气轮机扩散机匣铸件的铸造方法,包括以下步骤:步骤一,铸造工艺设计:扩散机匣铸件1的结构如图1和图2,采用二次分型三开箱造型,分别是上型、中型与下型;在扩散机匣铸件1的小半圆轴毂端面设置2个和大外圆设置6个保温暗冒口6,大半圆轴毂端面设置2个保温明冒口4;冒口之间和小半圆轴毂下端面共设置42块外冷铁2;大小轴毂冒口下设置4个补贴3,将不便设置冒口的热节通过补贴引到冒口内,实现冒口各自定向补缩,确保铸件内在组织的致密性;使用开放式浇注系统,钢水底注,使钢水在型腔平稳充型;为控制大小半圆轴毂开档的缩尺,在开档各设置一个拉撑8;连体性能2个试块9设置在保温暗冒口6下。如图3、图4、图5、图6。

27.步骤二,计算机模拟仿真分析与优化:根据扩散机匣铸造工艺设计的保温明冒口4和保温暗冒口6、冷铁2、补贴3、拉撑8和浇注系统等参数,利用三维软件绘制立体图、凝固模拟软件进行计算机数值模拟分析,验证铸造工艺的合理性并优化铸造工艺,如图7。

28.步骤三,实体木模制作:木模制作缩尺1.8%,起模斜度1

°

,机加工面留余量12mm;木模制作完成后,除用卷尺检查木模主要尺寸外,还用三维扫描设备录入木模的全部形状,并与木模三维图比对,确保木模形状与尺寸的准确性。

29.步骤四,混砂:用连续混砂机混砂,原砂为石英砂和铬铁矿砂,粘结剂为改性水玻

璃,固化剂为有机酯,石英砂粒度20目~50目,铬铁矿砂粒度50目~70目,改性水玻璃加入量占砂加入量的2.2~2.8%,有机酯加入量占改性水玻璃加入量的12~15%。

30.步骤五,造型制芯:按铸造工艺要求放置保温明冒口4、保温暗冒口6、冷铁2、陶管浇道7;为防止型砂从出气孔掉入型腔,出气孔使用φ30mm直径的薄壁钢管5;为防止铸件粘砂,在铸型圆角、冒口根部使用30mm左右厚的耐高温铬铁矿砂型砂,其余使用石英砂型砂,所有型砂在可使用时间内使用,并用振实台震实或用木棒捣实。

31.步骤六,合箱:型芯涂刷醇基锆英粉涂料,配芯后将型腔清理干静,按下型、中型和上型顺序合箱;为防止铸件表面产生气孔缺陷,合箱后向型腔吹热风烘烤4~6小时,保持型腔温度在80

±

20℃范围的热态下浇注。

32.步骤七,冶炼浇注:电弧炉结合 lf精炼炉冶炼钢水,钢水镇静后浇注,浇注温度1540~1570℃,浇注时间为50~70秒。

33.步骤八,清砂:扩散机匣铸件1在砂型中保温60小时后落砂清理。

34.步骤九,软化退火热处理:为消除扩散机匣铸件1钢水凝固冷却的应力,防止气割保温明冒口4和保温暗冒口6、陶管浇道7和补贴3产生微裂纹与变形,扩散机匣铸件1清砂后先进行软化退火处理,软化退火处理温度600

±

20℃,保温时间5~6小时,炉内冷却;软化退火后气割保温明冒口4和保温暗冒口6、陶管浇道7和补贴3。

35.步骤十,性能热处理:采用正火+回火热处理方式,正火温度880~900℃,保温时间6~7小时,出炉空冷,回火温度610~630℃,保温时间6~7小时,炉中冷却,达到细化晶粒,消除应力,改善并提高材料的机械性能的目的。

36.步骤十一,后处理:包括扩散机匣铸件1粗加工、打磨、无损探伤:ut+mt+rt、焊补修理、去应力热处理和三维扫描;焊补修理采用co2气体保护焊焊补,焊补区域预热温度100℃~200℃,焊后整体消除应力热处理,热处理温度600℃~620℃,保温时间8小时;利用三维扫描设备录入扩散机匣铸件1的全部形状,并与扩散机匣铸件1的三维图比对,确保铸件形状与尺寸满足图纸和规范要求。