1.本发明涉及铝合金材料的制备领域,具体而言,涉及一种颗粒分散装置和铝基复合材料的制备方法。

背景技术:

2.金属基复合材料有效地综合了金属基体和增强体的优良特性,获得了高于基体和增强体本身性能的高性能结构和功能材料。其中,铝基复合材料是以铝及其合金为基体,以颗粒、晶须、纤维等为增强体通过一定的方法制备而成的复合材料,具有密度低、比强度高、耐疲劳、耐磨损和导电导热性能好等诸多优点。尤其以颗粒增强的铝基复合材料,有着各向同性、尺寸稳定性高、加工性能好、制备方法多样、成本较低等特点,广泛用于航空航天、汽车、军工的高端应用领域。

3.高导热铝合金材料以铝合金基体,以sic、金刚石、石墨烯、碳纳米管等高导热颗粒或粉末为导热增强体,制备高于铝基体本身的高导热铝基复合材料。mizuuchi等人采用放电等离子烧结技术制备得到的sic体积分数70%的铝基复合材料,其热导率为252w/(m

·

k)(mizuuchi k,inoue k,agari y,et al.processing of al/sic composites in continuous solid

–

liquid co-existent state by sps and their thermal properties[j].composites part b engineering,2012,43(4):2012-2019.);而tan则采用真空热压法制备al-40%金刚石复合材料,其热导率可达475w/(m

·

k)复合材,远高于纯铝(tan z,chen z,fan g,et al.effect of particle size on the thermal and mechanical properties of aluminum composites reinforced with sic and diamond[j].materials&design,2016,90:845-851.)。

[0004]

但包括上述方法在内的粉末冶金法、喷射沉积、挤压铸造法、金属浸渗等方法存在工艺复杂、成本高、不适合于制备大型、薄壁、结构复杂的产品,应用受限。而搅拌铸造法具有工艺设备简单、成本低、对铸件结构不敏感等优点,应用最为广泛。但存在增强颗粒容易产生偏聚、界面处易发生反应、易吸气等问题,阻碍了其应用。因此,颗粒能否在铝基体中的均匀分布成为铝基复合材料的关键技术问题之一,亟待解决。

[0005]

鉴于此,特提出本技术。

技术实现要素:

[0006]

本发明的目的是提供了一种颗粒分散装置和铝基复合材料的制备方法,将颗粒均匀地添加至铝合金熔体中,从而提升铝基复合材料的力学性能和导热性能。

[0007]

本发明的实施例可以这样实现:

[0008]

第一方面,本发明提供一种颗粒分散装置,包括输送机、气体射流器和弥散型透气砖,所述气体射流器设置有吸入室、喷嘴和混合室,所述吸入室的入口与所述输送机的出口连通,所述喷嘴用于连接惰性气体输入机构,所述吸入室的出口和所述喷嘴的喷出口同时与所述混合室的进口连通,所述混合室的出口与所述弥散型透气砖连通,所述弥散型透气

砖用于与铝合金熔炼炉连通。

[0009]

在可选的实施方式中,所述弥散型透气砖安装于所述铝合金熔炼炉的底部;或者,所述弥散型透气砖直接插设于所述铝合金熔炼炉内。

[0010]

在可选的实施方式中,所述弥散型透气砖为弥散型多孔陶瓷透气砖。

[0011]

在可选的实施方式中,所述输送机为微型螺旋输送机。

[0012]

在可选的实施方式中,所述吸入室的入口和所述混合室的出口处均设置有电磁阀。

[0013]

第二方面,本发明提供一种铝基复合材料的制备方法,其包括将铝或铝合金放入所述铝合金熔炼炉,熔化后精炼、保温,开启如前述实施方式任一项所述的颗粒分散装置将颗粒分散于金属熔体中。

[0014]

在可选的实施方式中,所述颗粒包括增强颗粒或导热颗粒;

[0015]

优选地,所述增强颗粒包括sic、tic、al2o3、ti2b、b4c、金刚石和碳纳米管中的至少一种;

[0016]

优选地,所述导热颗粒包括sic、金刚石和碳纳米管中的至少一种;

[0017]

优选地,所述增强颗粒和所述导热颗粒的平均颗粒直径均为100nm~10μm。

[0018]

在可选的实施方式中,从所述颗粒分散装置中喷射出的气体为氩气。

[0019]

在可选的实施方式中,所述颗粒分散装置的所述输送机的转速为10~200r/min,时间为10~30min。

[0020]

在可选的实施方式中,所述铝基复合材料的制备方法还包括:在所述颗粒添加结束后保温20~40min,浇铸。

[0021]

本发明实施例的有益效果包括,例如:

[0022]

本发明实施例提供了一种颗粒分散装置,其利用气体射流分散混合原理并结合弥散型透气砖,提高颗粒的分散性和动能,气体射流器吹入的惰性气体形成的脉冲流,促使颗粒均匀、分散地进入金属熔体。本技术一方面可以通过控制输送机电机的旋转速递,精确、有效地控制颗粒的输送速度;另一方面,利用气体射流器对产生的高速气体冲破颗粒的团聚,形成均匀分散的气固混合体,同时使颗粒具有较高的动能,为后续通过弥散型透气砖表面的气液界面提供了足够的能量,惰性气体进入金属熔体中形成微小的气泡,气泡与金属熔体中的气体和杂质接触后上浮至金属熔体表面,从而起到净化金属熔体的作用;而增强颗粒则从透气砖的弥散分布的陶瓷孔进入金属熔体,并沿着金属熔体流动方向均匀分散,从而达到颗粒的均匀分布的目的。由于弥散型多孔透气砖的孔隙尺寸很小,本发明特别适合于超细增强颗粒的分散或者超细的高导热颗粒的分散。因此,本技术不仅具有除气除杂的作用,同时也为制备铝基复合材料提供了一种低成本、高效率的颗粒分散装置。在铝基复合材料的制备过程中,采用上述颗粒分散装置对颗粒进行分散,可以使颗粒分散更均匀,与传统的搅拌铸造相比,本技术的整个分散搅拌过程都在金属熔体内部,不会引起吸气,同时颗粒分散效果更佳,具有广阔的应用前景。

附图说明

[0023]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对

范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0024]

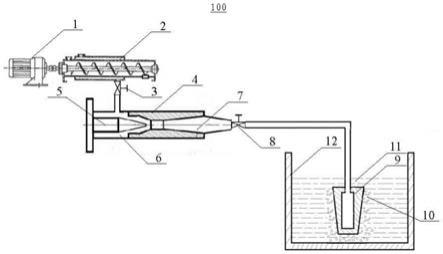

图1为本技术提供的颗粒分散装置直接插入铝合金熔炼炉时的结构示意图;

[0025]

图2为本技术提供的颗粒分散装置安装于铝合金熔炼炉底部的结构示意图。

[0026]

图标:100-颗粒分散装置;1-输送机电机;2-微型螺旋输送机;3-第一电磁阀;4-气体射流器;5-喷嘴;6-吸入室;7-混合室;8-第二电磁阀;9-弥散型透气砖;10-气固混合体;11-金属熔体;12-铝合金熔炼炉。

具体实施方式

[0027]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0028]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0030]

在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0031]

此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0032]

需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

[0033]

本技术提供了一种颗粒分散装置100,其包括输送机、气体射流器4、弥散型透气砖9和铝合金熔炼炉12。

[0034]

输送机用于对颗粒进行精确、有效地控制颗粒的输送速度,具体来说,本技术的输送机为微型螺旋输送机2,其通过输送机电机1进行驱动。微型螺旋输送机2与常规的输送机的原理和功能一致,但在尺寸上远小于常规尺寸的输送机。微型螺旋输送机2的进料口配有锥形料斗,出料口与空气射流器的吸入室6相连。输送机可以将精炼剂或颗粒无损、平稳地输送到出料口,进入气体射流器4的吸入室6。

[0035]

气体射流器4用于将惰性气体和输送机输入的颗粒进行混合,具体来说,气体射流器4设置有吸入室6、喷嘴5和混合室7,吸入室6的入口与输送机的出口连通,喷嘴5用于连接惰性气体输入机构,吸入室6的出口和喷嘴5的喷出口同时与混合室7的进口连通并在混合室7内形成气固混合体10,混合室7的出口与弥散型透气砖9连通。本技术中,吸入室6的入口和混合室7的出口处均设置有电磁阀,电磁阀的设置可以便于控制颗粒和气固混合体10的出料。具体来说,吸入室6的入口处设置有第一电磁阀3,混合室7的出口处设置有第二电磁

阀8。气体射流器4可以利用喷嘴5产生高速的惰性气体,高速的惰性气体带走吸入室6的空气,使吸入室6形成局部真空,位于吸入室6的颗粒受到强大的负压作用下进入混气室,在高速喷出的紊流惰性气体的作用下形成气固混合体10,并通过管路向弥散型透气砖9排出。同时,高速的惰性气体还可以冲破从输送机输入的颗粒的团聚,进而形成均匀分散的气固混合体10。

[0036]

弥散型透气砖9与铝合金熔炼炉12连通用于向铝合金熔炼炉12内通入气固混合体10,气固混合体10带有较大动能,其可以突破气-液界面的阻碍进入金属熔体11。本技术中,弥散型透气砖9为弥散型多孔陶瓷透气砖,弥散型透气砖9只要能够与铝合金熔炼炉12连通并向铝合金熔炼炉12的金属熔体内通入气固混合体10即可,本技术中弥散型透气砖9的安装位置有多种,例如,可以以铝合金熔炼炉12的侧壁或底壁的方式直接安装于铝合金熔炼炉12上,优选弥散型透气砖9安装于铝合金熔炼炉12的底部(如图2所示),实现底吹的方式进料,此外,弥散型透气砖9还可以直接插设于铝合金熔炼炉12内(如图1所示),即插设于金属熔体内实现直接进料,这样设置的优点在于,弥散型透气砖9还可以在进料的过程中转动或移动,进一步提升金属熔体和气固混合体10的均匀度。

[0037]

此外,本发明还提供一种铝基复合材料的制备方法,其包括将铝或铝合金放入铝合金熔炼炉12,熔化后精炼、保温,开启颗粒分散装置100将颗粒分散于金属熔体中,颗粒分散装置100的输送机的转速为10~200r/min,时间为10~30min;在颗粒添加结束后保温20~40min,浇铸。

[0038]

其中,颗粒包括增强颗粒或导热颗粒;优选地,增强颗粒包括sic、tic、al2o3、ti2b、b4c、金刚石和碳纳米管中的至少一种;导热颗粒包括sic、金刚石和碳纳米管中的至少一种;增强颗粒和导热颗粒的平均颗粒直径均为100nm~10μm。从颗粒分散装置100中喷射出的气体为氩气。

[0039]

以下结合具体实施例进行阐述。

[0040]

实施例1

[0041]

本实施例提供了一种颗粒增强铝基复合材料的制备方法,其包括如下步骤:

[0042]

(1)选择粒径为5μm的sic颗粒,喷射的气体为氩气。

[0043]

(2)将纯铝锭放入铝合金熔炼炉12,熔化后精炼、保温。

[0044]

(3)打开炉口,利用如图1所示的颗粒分散装置100向铝熔体内通入sic颗粒,具体来说,将弥散型透气砖9插入铝熔体中,开启微型螺旋输送机2、气体射流器4,超细增强颗粒经过微型螺旋输送机2、气体射流器4和弥散型透气砖9后进入铝熔体,并随惰性气体的流动分散至铝熔体中,调整微型螺旋输送机2转速为20r/min,时间为30min。

[0045]

(4)完成颗粒分散后保温30min浇铸,制备体积分数为3%的铝合金锭。

[0046]

实施例2

[0047]

本实施例提供了一种颗粒增强铝基复合材料的制备方法,其包括如下步骤:

[0048]

(1)选择粒径为10μm的b4c颗粒,喷射的气体为氩气。

[0049]

(2)将a356.0铝合金放入铝合金熔炼炉12,熔化后精炼、保温。

[0050]

(3)打开炉口,利用如图1所示的颗粒分散装置100向铝合金熔体内通入sic颗粒,具体来说,将弥散型透气砖9插入铝合金熔体中,开启微型螺旋输送机2、气体射流器4,超细增强颗粒经过微型螺旋输送机2、气体射流器4和弥散型透气砖9后进入铝合金熔体,并随惰

性气体的流动分散至铝合金熔体中,调整微型螺旋输送机2转速为200r/min,时间为15min。

[0051]

(4)完成颗粒分散后保温30min浇铸,制备体积分数为3%的铝合金锭。

[0052]

实施例3

[0053]

本实施例提供了一种颗粒增强铝基复合材料的制备方法,其包括如下步骤:

[0054]

(1)选择粒径为200nm的al2o3颗粒,喷射的气体为氩气。

[0055]

(2)将6061铝合金放入铝合金熔炼炉12,熔化后精炼、保温。

[0056]

(3)打开炉口,利用如图1所示的颗粒分散装置100向铝合金熔体内通入sic颗粒,具体来说,将弥散型透气砖9插入铝合金熔体中,开启微型螺旋输送机2、气体射流器4,超细增强颗粒经过微型螺旋输送机2、气体射流器4和弥散型透气砖9后进入铝合金熔体,并随惰性气体的流动分散至铝合金熔体中,调整微型螺旋输送机2转速为50r/min,时间为25min。

[0057]

(4)完成颗粒分散后保温30min浇铸,制备体积分数为1%的铝合金锭。

[0058]

实施例4

[0059]

本实施例提供了一种颗粒增强铝基复合材料的制备方法,其包括如下步骤:

[0060]

(1)选择粒径为10nm的tic颗粒,喷射的气体为氩气。

[0061]

(2)将2024铝或铝合金放入铝合金熔炼炉12,熔化后精炼、保温。

[0062]

(3)打开炉口,利用如图1所示的颗粒分散装置100向铝熔体内通入sic颗粒,具体来说,将弥散型透气砖9插入铝熔体中,开启微型螺旋输送机2、气体射流器4,超细增强颗粒经过微型螺旋输送机2、气体射流器4和弥散型透气砖9后进入铝熔体,并随惰性气体的流动分散至铝熔体中,调整微型螺旋输送机2转速为10r/min,时间为30min。

[0063]

(4)完成颗粒分散后保温30min浇铸,制备体积分数为3%的铝合金锭。

[0064]

实施例5

[0065]

本实施例提供了一种高导热铝基复合材料的制备方法,其包括如下步骤:

[0066]

(1)选择粒径为100nm的sic颗粒,使用前将sic用5%的hf水酸溶液,烘干后放入电阻炉中1100℃下进行高温氧化5h,获得预处理的sic颗粒,喷射的气体为氩气。

[0067]

(2)按照a356.0铸造铝合金成分配制,投入如图2所示的底部安装有颗粒分散装置100的铝合金熔炼炉12,加热至720℃熔化,熔化后精炼、保温。

[0068]

(3)开启微型螺旋输送机2、气体射流器4等装置,高导热颗粒经过微型螺旋输送机2、气体射流器4、弥散型透气砖9后进入铝合金熔体,并随惰性气体的流动分散至铝合金熔体中。调整微型螺旋输送机2转速为20r/min,时间为15min。

[0069]

(4)完成底吹颗粒添加后保温30min浇铸,制备体积分数为1%的铸造铝合金锭。

[0070]

实施例6

[0071]

本实施例提供了一种高导热铝基复合材料的制备方法,其包括如下步骤:

[0072]

(1)选择粒径为10μm的金刚石颗粒,喷射的气体为氩气。

[0073]

(2)按照a356.0铸造铝合金成分配制,投入如图2所示的底部安装有颗粒分散装置100的铝合金熔炼炉12,加热至720℃熔化,熔化后精炼、保温。

[0074]

(3)开启微型螺旋输送机2、气体射流器4等装置,高导热颗粒经过微型螺旋输送机2、气体射流器4、弥散型透气砖9后进入铝合金熔体,并随惰性气体的流动分散至铝合金熔体中。调整微型螺旋输送机2转速为100r/min,时间为30min。

[0075]

(4)完成底吹颗粒添加后保温30min浇铸,制备体积分数为5%的铸造铝合金锭。

[0076]

实施例7

[0077]

本实施例提供了一种高导热铝基复合材料的制备方法,其包括如下步骤:

[0078]

(1)选择粒径为500nm的sic颗粒,使用前将sic用5%的hf水酸溶液,烘干后放入电阻炉中1 100℃高温氧化5h,获得预处理的sic颗粒,喷射的气体为氩气。

[0079]

(2)按照adc12铸造铝合金成分配制,投入如图2所示的底部安装有颗粒分散装置100的铝合金熔炼炉12,加热至700℃熔化,熔化后精炼、保温。

[0080]

(3)开启微型螺旋输送机2、气体射流器4等装置,高导热颗粒经过微型螺旋输送机2、气体射流器4、弥散型透气砖9后进入铝合金熔体,并随惰性气体的流动分散至铝合金熔体中。调整微型螺旋输送机2转速为50r/min,时间为15min。

[0081]

(4)完成底吹颗粒添加后保温30min浇铸,制备体积分数为1.5%的铸造铝合金锭。

[0082]

实施例8

[0083]

本实施例提供了一种高导热铝基复合材料的制备方法,其包括如下步骤:

[0084]

(1)选择粒径为300nm的碳纳米管,喷射的气体为氩气。

[0085]

(2)按照adc12铸造铝合金成分配制,投入如图2所示的底部安装有颗粒分散装置100的铝合金熔炼炉12,加热至720℃熔化,熔化后精炼、保温。

[0086]

(3)开启微型螺旋输送机2、气体射流器4等装置,高导热颗粒经过微型螺旋输送机2、气体射流器4、弥散型透气砖9后进入铝合金熔体,并随惰性气体的流动分散至铝合金熔体中。调整微型螺旋输送机2转速为180r/min,时间为25min。

[0087]

(4)完成底吹颗粒添加后保温30min浇铸,制备体积分数为2%的铸造铝合金锭。

[0088]

对比例1

[0089]

本对比例与实施例4相同,区别在于,实施例4中采用颗粒分散装置100向熔体内通入tic颗粒,本对比例中直接向铝合金熔炼炉12内投入tic颗粒,通过搅拌进行混合。

[0090]

对比例2

[0091]

本对比例与实施例4相同,区别在于,实施例4中采用颗粒分散装置100向熔体内通入tic颗粒,本对比例中通过插设于铝合金熔炼炉12内的进气管通入氩气并利用氩气将tic颗粒吹入铝合金熔炼炉12内,通过搅拌进行混合。

[0092]

对比例3

[0093]

本对比例与实施例8相同,区别在于,实施例8中采用颗粒分散装置100向熔体内通入碳纳米管,本对比例中直接向铝合金熔炼炉12内投入碳纳米管,通过搅拌进行混合。

[0094]

对比例4

[0095]

本对比例与实施例8相同,区别在于,实施例4中采用颗粒分散装置100向熔体内通入碳纳米管,本对比例中通过插设于铝合金熔炼炉12内的进气管通入氩气并利用氩气将碳纳米管吹入铝合金熔炼炉12内,通过搅拌进行混合。

[0096]

表1.实施例1-8和对比例1-4制备的铝基复合材料的力学性能及导热系数

[0097][0098]

从上表可以看出,采用本技术提供的颗粒分散装置100对颗粒进行分散至熔体内,颗粒分散装置100可以更大范围,全方位的对进行分散,进而可以获得很好的分散效果,有利于提升导热系数。

[0099]

综上所述,本发明实施例提供了一种颗粒分散装置100,其利用气体射流分散混合原理并结合弥散型透气砖9,提高颗粒的分散性和动能,气体射流器4吹入的惰性气体形成的脉冲流,促使颗粒均匀、分散地进入金属熔体11。本技术一方面可以通过控制输送机电机1的旋转速递,精确、有效地控制颗粒的输送速度;另一方面,利用气体射流器4对产生的高速气体冲破颗粒的团聚,形成均匀分散的气固混合体10,同时使颗粒具有较高的动能,为后续通过弥散型透气砖9表面的气液界面提供了足够的能量,惰性气体进入熔体中形成微小的气泡,气泡与熔体中的气体和杂质接触后上浮至熔体表面,从而起到净化熔体的作用;而增强颗粒则从透气砖的弥散分布的陶瓷孔进入熔体,并沿着熔体流动方向均匀分散,从而达到颗粒的均匀分布的目的。由于弥散型多孔透气砖的孔隙尺寸很小,本发明特别适合于超细增强颗粒的分散或者超细的高导热颗粒的分散。因此,本技术不仅具有除气除杂的作用,同时也为制备铝基复合材料提供了一种低成本、高效率的颗粒分散装置100。在铝基复合材料的制备过程中,采用上述颗粒分散装置100对颗粒进行分散,可以使颗粒分散更均匀,从而提升铝基复合材料的力学性能和导热性能,与传统的搅拌铸造相比,本技术的整个分散搅拌过程都在铝熔体内部,不会引起吸气,同时颗粒分散效果更佳,具有广阔的应用前景。

[0100]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。