1.本实用新型涉及一种压铸设备,尤其涉及一种压铸生产线用定位中转机构。

背景技术:

2.在产品压铸完成,从压铸设备内取出之后,进行中转过程中,一般情况下都是直接放在中转台上,这个过程中,利用空气对产品进行散热,散热速度相对较慢,会使得后续产品散热时间更长,影响产品后续的加工效率。同时,对其顶部进行装配一些零部件的时候,还可能由于产品温度过高而难以顺利的装配。

技术实现要素:

3.本实用新型目的是提供一种压铸生产线用定位中转机构,通过使用该结构,在产品中转过程中能够对产品底部进行冷却散热,提高散热效率及质量。

4.为达到上述目的,本实用新型采用的技术方案是:一种压铸生产线用定位中转机构,包括机架,所述机架顶部左侧及右侧分别设有一立架,每组所述立架的顶部设有一支撑板,每组所述支撑板的顶部设有定位机构;

5.所述机架顶面中部设有散热机构,所述散热机构包括排风管及导风机构,所述排风管设置于两组所述立架之间,所述排风管的顶部设有一条形出风通槽,所述条形出风通槽沿所述排风管的延伸方向延伸设置;

6.所述导风机构包括导风仓、导风板及电机,所述导风仓安装于所述机架上,所述导风仓的顶部设有一导风空腔,所述排风管设置于所述导风空腔的底部,且所述条形出风槽设置于所述导风空腔内,所述导风板的两端分别经一转轴与所述导风仓的两端转动相连,且所述转轴平行于所述排风管设置,所述电机设置于所述导风仓右端的外部,所述电机的输出轴经传动机构带动与右端所述转轴往复转动。

7.上述技术方案中,所述转轴包括左侧转轴及右侧转轴,所述右侧转轴的右端穿过所述导风仓设置于所述导风仓的右端外部,所述传动机构包括连接杆、推板及复位弹簧,所述连接杆的顶部与所述右侧转轴的右端垂直相连,所述复位弹簧的一端与所述连接杆的中部相连,所述复位弹簧的另一端与所述导风仓右侧面的前端相连,所述复位弹簧拉动所述连接杆的底部朝前转动;所述右侧转轴设置于所述电机输出轴的正上方,所述推板的一端与所述电机的输出轴相连,所述推板的另一端设置于所述电机输出轴的外部;所述电机带动所述推板朝上转动时,所述推板会与所述连接杆相接触,并推动所述连接杆的底部朝后转动。

8.上述技术方案中,所述导风仓右侧面的前端螺接有一螺栓,所述螺栓设置于所述右侧转轴的前侧,所述复位弹簧的前端与所述螺栓挂接相连。

9.上述技术方案中,所述定位机构包括后侧固定板、前侧板及外侧板,所述后侧固定板的底部固定安装于所述支撑板的顶面上,所述前侧板移动设置于所述后侧固定的前侧,所述前侧板与所述后侧板之间构成限位间距,所述外侧板移动设置于所述限位间距的外

侧。

10.上述技术方案中,所述支撑板的顶部设有前侧伸缩气缸及外侧伸缩气缸,所述前侧板的前端面与所述前侧伸缩气缸的输出轴相连,所述外侧板的外侧面与所述外侧伸缩气缸的输出轴相连,所述外侧伸缩气缸的输出轴垂直于前侧伸缩气缸的输出轴设置,所述前侧板与所述后侧固定板平行设置。

11.上述技术方案中,所述后侧固定板的顶面为由后向前倾斜向下的后侧导向斜面,所述前侧板的顶面外由前向后倾斜向下的前侧导向斜面,所述外侧板的顶面为由外向内倾斜向下的外侧导向斜面。

12.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

13.1.本实用新型中通过两组支撑板对产品进行支撑,利用定位机构对产品的端部进行定位,再通过散热机构的设置,对产品进行散热,这样在中转过程中能够进行散热,提高产品后续的加工效率;

14.2.本实用新型中利用排风管送风,导风仓及导风板进行导风,这样能够既能够对散热风的角度进行摆动调节,同时,还能够快速的将产品散热过程中的热风吹离,提高散热效果。

附图说明

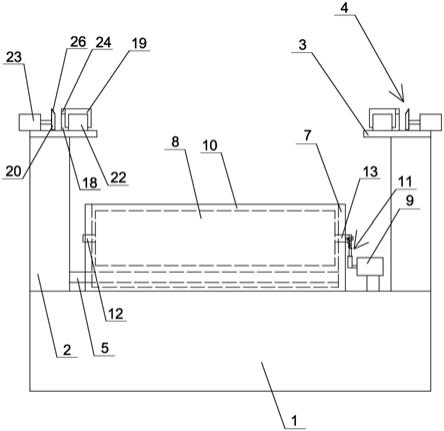

15.图1是本实用新型实施例一中的结构示意图;

16.图2是本实用新型实施例一中导风仓处的局部右视图;

17.图3是本实用新型实施例一中定位机构安装处的俯视图。

18.其中:1、机架;2、立架;3、支撑板;4、定位机构;5、排风管;6、条形出风通槽;7、导风仓;8、导风板;9、电机;10、导风空腔;11、传动机构;12、左侧转轴;13、右侧转轴;14、连接杆;15、推板;16、复位弹簧;17、螺栓;18、后侧固定板;19、前侧板;20、外侧板;21、限位间距;22、前侧伸缩气缸;23、外侧伸缩气缸;24、后侧导向斜面;25、前侧导向斜面;26、外侧导向斜面。

具体实施方式

19.下面结合附图及实施例对本实用新型作进一步描述:

20.实施例一:参见图1~3所示,一种压铸生产线用定位中转机构,包括机架1,所述机架顶部左侧及右侧分别设有一立架2,每组所述立架的顶部设有一支撑板3,每组所述支撑板的顶部设有定位机构4;

21.所述机架顶面中部设有散热机构,所述散热机构包括排风管5及导风机构,所述排风管设置于两组所述立架之间,所述排风管的顶部设有一条形出风通槽6,所述条形出风通槽沿所述排风管的延伸方向延伸设置;

22.所述导风机构包括导风仓7、导风板8及电机9,所述导风仓安装于所述机架上,所述导风仓的顶部设有一导风空腔10,所述排风管设置于所述导风空腔的底部,且所述条形出风槽设置于所述导风空腔内,所述导风板的两端分别经一转轴与所述导风仓的两端转动相连,且所述转轴平行于所述排风管设置,所述电机设置于所述导风仓右端的外部,所述电机的输出轴经传动机构11带动与右端所述转轴往复转动。

23.在本实施例中,在实际使用时,产品的两端放在支撑板上面,然后通过定位机构将

产品的两端定位,在这个过程中,排风管会送风,通过条形出风通槽出风到导风仓内,然后电机带动导风板来回摆动,使得送出的风会前后摆动,吹在产品的底面上,实现产品的底面吹风散热,其中,采用摆动吹风散热,摆动吹风,能够提高空气流动速度,提高散热效果,并且,在这个过程中,只需要采用一组条形出风通槽出风,即可实现散热吹风,提高散热效率及效果,也能够减少能耗,减少出风的噪音。

24.参见图1、2所示,所述转轴包括左侧转轴12及右侧转轴13,所述右侧转轴的右端穿过所述导风仓设置于所述导风仓的右端外部,所述传动机构包括连接杆14、推板15及复位弹簧16,所述连接杆的顶部与所述右侧转轴的右端垂直相连,所述复位弹簧的一端与所述连接杆的中部相连,所述复位弹簧的另一端与所述导风仓右侧面的前端相连,所述复位弹簧拉动所述连接杆的底部朝前转动;所述右侧转轴设置于所述电机输出轴的正上方,所述推板的一端与所述电机的输出轴相连,所述推板的另一端设置于所述电机输出轴的外部;所述电机带动所述推板朝上转动时,所述推板会与所述连接杆相接触,并推动所述连接杆的底部朝后转动。

25.在本实施例中,需要对导风板来回摆动的时候,电机带动推板顺时针转动,在推板转动过程中,推板转动到上方的时候,推板会先与连接杆接触,带动右侧转轴逆时针转动,当推板脱离与连接杆接触之后,复位弹簧会拉动右侧转轴顺时针转动,如此循环,带动导风板来回的摆动,将条形出风通槽送出的冷风来回的吹到产品的底面进行散热,效率高,质量好。

26.参见图2所示,所述导风仓右侧面的前端螺接有一螺栓17,所述螺栓设置于所述右侧转轴的前侧,所述复位弹簧的前端与所述螺栓挂接相连。

27.参见图1、3所示,所述定位机构包括后侧固定板18、前侧板19及外侧板20,所述后侧固定板的底部固定安装于所述支撑板的顶面上,所述前侧板移动设置于所述后侧固定的前侧,所述前侧板与所述后侧板之间构成限位间距21,所述外侧板移动设置于所述限位间距的外侧。

28.所述支撑板的顶部设有前侧伸缩气缸22及外侧伸缩气缸23,所述前侧板的前端面与所述前侧伸缩气缸的输出轴相连,所述外侧板的外侧面与所述外侧伸缩气缸的输出轴相连,所述外侧伸缩气缸的输出轴垂直于前侧伸缩气缸的输出轴设置,所述前侧板与所述后侧固定板平行设置。

29.在正常状态下,前侧伸缩气缸及外侧伸缩气缸输出回缩状态下,这样后侧固定板与前侧板之间距离较大,然后产品的端部放在前侧板与后侧固定板之间,前侧伸缩气缸输出轴伸出,推动产品朝后移动,使得产品端部的后侧与后侧固定板接触,在这个过程中,外侧伸缩气缸输出轴伸出,推动产品的两端对中,利用外侧板将产品的两端定位,这样利用外侧板、后侧固定板及前侧板将产品的端部限位,这样受到底部吹风散热的时候,不会将产品吹走,而且在这个过程中,如果说需要对产品顶部进行装配其他配件的时候,由于产品的端部被固定,保证产品的正常组装。

30.参见图1、3所示,所述后侧固定板的顶面为由后向前倾斜向下的后侧导向斜面24,所述前侧板的顶面外由前向后倾斜向下的前侧导向斜面25,所述外侧板的顶面为由外向内倾斜向下的外侧导向斜面26。

31.通过对应导向斜面的设置,在放料过程中,起到导向作用,提高放料效率。