1.本实用新型涉及热处理设备技术领域,具体涉及一种高效热处理加工用真空气淬炉。

背景技术:

2.金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,再进行冷却,通过改变金属材料表面或内部的组织结构来控制其性能的一种工艺,真空气淬炉就是一种常见的热处理设备。

3.现有技术中,公开号为cn209292415u的专利公开了气淬真空炉装置,其通过将炉体设置为加热室和冷却室两个腔,由传统的两道工序改变为一道,提高了效率,但是在热处理时,需要将工件先置于加热室进行加热,再移动至冷却室进行冷却,虽在一道工序内完成,但仍然需要通过两个空间实现,工件移动过程中容易造成产品变形,需进行结构改进。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种高效热处理加工用真空气淬炉,能够解决现有技术中工件加热和冷却需分别在加热室和冷却室进行、工件需在两个空间之间移动容易造成产品变形的问题。

5.为解决上述技术问题,本实用新型的技术方案为:包括气淬炉本体,所述气淬炉本体的顶部设有真空泵,所述真空泵的吸风口穿过气淬炉本体的顶部延伸至气淬炉本体内,气淬炉本体通过底部的支撑架支撑,其特征在于:所述气淬炉本体的侧面设有炉门,所述气淬炉本体的内部下方固定安装有放置板,所述放置板水平设置;

6.所述气淬炉本体的两侧内壁上分别安装有风机,两个风机的出风口处分别连通有出风管,所述出风管纵向设置,两个出风管分别设于放置板上方的两侧边,两个出风管的侧面分别垂直连通有进风管,所述进风管与风机的出风口对接,进风管的内壁上安装有加热丝;

7.所述出风管远离进风管的一侧由上往下间隔分布有若干喷嘴;

8.所述出风管外侧固定连接有冷却管,所述冷却管设于进风管与喷嘴之间的空间内,冷却管与出风管的外壁贴紧设置,两个出风管外侧同一侧的冷却管的底部之间通过连通管连通设置,两个冷却管与连通管形成u型结构,所述出风管的外侧对称设有两个u型结构的冷却管与连通管,与连通管连通的两个冷却管分别连接有冷却液进口和冷却液出口。

9.进一步地,所述出风管的上方和下方分别通过连接杆与气淬炉本体的内壁安装固定,所述连接杆的一端与气淬炉本体的内壁固定,连接杆的另一端连接有套环,所述套环套设于出风管上,所述套环上穿设有锁紧螺栓,通过锁紧螺栓将出风管锁紧固定于套环内。

10.进一步地,所述出风管一侧设置的若干喷嘴与出风管垂直设置。

11.进一步地,所述冷却液进口和冷却液出口分别设于两个冷却管的上方,所述冷却液进口和冷却液出口分别与进液管和出液管连接,所述进液管和出液管分别穿过气淬炉本

体设置。

12.进一步地,所述冷却管与连通管连接形成的u型结构设于放置板的侧面,且所述连通管位于放置板的侧下方。

13.采用上述结构后,本实用新型的优点在于:热处理时,将工件放在放置板上,进风管的内壁上安装的加热丝通电进行加热,风机将热风吹进出风管内,热风经出风管侧面的喷嘴喷出对工件进行加热,加热后需要冷却时,将加热丝断电,从冷却液进口往冷却管内通入冷却液,对出风管内进行冷却,风机将出风管内的冷风从喷嘴喷出对工件进行冷却,加热和冷却时工件一直处于放置板上,不需要移动位置,避免工件热处理时变形,且加热完成直接进行冷却,不用等待工件移动,热处理效率提高。

附图说明

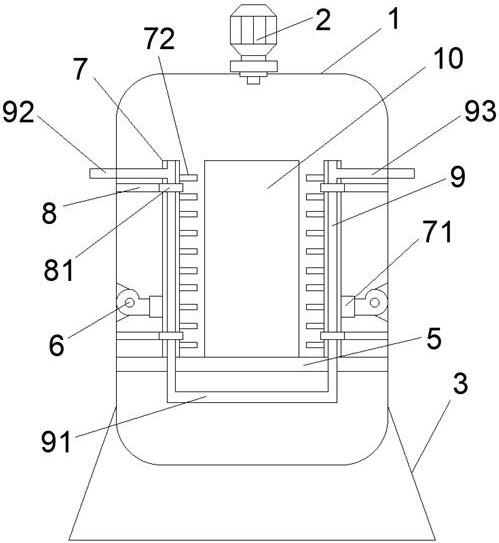

14.图1为本实用新型的外部结构示意图;

15.图2为本实用新型的内部结构示意图;

16.图3为本实用新型的出风管与冷却管的侧视图。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本实用新型进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

18.如图1所示,本具体实施方式采用如下技术方案:包括气淬炉本体1,气淬炉本体1的顶部设有真空泵2,真空泵2的吸风口穿过气淬炉本体1的顶部延伸至气淬炉本体1内,气淬炉本体1通过底部的支撑架3支撑,气淬炉本体1的侧面设有炉门4,炉门4设于侧面,便于工件10的取放。

19.如图2所示,气淬炉本体1的内部下方固定安装有放置板5,放置板5水平设置,工件10放置于放置板5上进行热处理,气淬炉本体1的两侧内壁上分别安装有风机6,两个风机6的出风口处分别连通有出风管7,出风管7纵向设置,两个出风管7分别设于放置板5上方的两侧边,两个出风管7的侧面分别垂直连通有进风管71,进风管71与风机6的出风口对接,进风管71的内壁上安装有加热丝,加热丝通电进行加热,风机6将热风吹进出风管7内,出风管7远离进风管71的一侧由上往下间隔分布有若干喷嘴72,若干喷嘴72与出风管7垂直设置,热风经出风管7侧面的喷嘴72喷出对工件10进行加热。

20.出风管7的上方和下方分别通过连接杆8与气淬炉本体1的内壁安装固定,连接杆8的一端与气淬炉本体1的内壁固定,连接杆8的另一端连接有套环81,套环81套设于出风管7上,套环81上穿设有锁紧螺栓,通过锁紧螺栓将出风管7锁紧固定于套环81内,出风管7得到固定。

21.出风管7外侧固定连接有冷却管9,冷却管9设于进风管71与喷嘴72之间的空间内,如图3所示,冷却管9与出风管7的外壁贴紧设置,两个出风管7外侧同一侧的冷却管9的底部之间通过连通管91连通设置,两个冷却管9与连通管91形成u型结构,冷却管9与连通管91连接形成的u型结构设于放置板5的侧面,且连通管91位于放置板5的侧下方。

22.出风管7的外侧对称设有两个u型结构的冷却管9与连通管91,与连通管91连通的

两个冷却管9分别连接有冷却液进口和冷却液出口,冷却液进口和冷却液出口分别设于两个冷却管9的上方,冷却液进口和冷却液出口分别与进液管92和出液管93连接,进液管92和出液管93分别穿过气淬炉本体1设置,从冷却液进口往冷却管9内通入冷却液,对出风管7内进行冷却,风机6将出风管7内的冷风从喷嘴72喷出对工件10进行冷却。

23.工作原理:热处理时,打开炉门4,将工件10放在放置板5上,关上炉门4,通过真空泵2对气淬炉本体1内部抽真空,然后对进风管71的内壁上安装的加热丝通电进行加热,风机6将热风吹进出风管7内,热风经出风管7侧面的喷嘴72喷出对工件10进行加热,加热后需要冷却时,将加热丝断电,从冷却液进口往冷却管7内通入冷却液,对出风管7内进行冷却,风机6将出风管7内的冷风经喷嘴72喷出对工件10进行冷却,加热和冷却的风均通过出风管7吹出,加热和冷却时工件10一直处于放置板5上,不需要移动位置,避免工件10热处理时变形,且加热完成直接进行冷却,不用等待工件移动,热处理效率提高。

24.本具体实施方式在工件热处理时,加热和冷却的风均通过出风管吹出,加热和冷却时工件一直处于放置板上,不需要移动位置,避免工件热处理时变形,且加热完成直接进行冷却,不用等待工件移动,热处理效率提高。

25.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。