1.本实用新型涉及凸凹模专用夹具技术领域,特别是一种精墩凸凹模专用夹具。

背景技术:

2.零件是构成机器的基本要素,零件在进行加工时需要使用多种加工方才能制作出来,而研磨作为一种加工精度较高的加工方式,是利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工(如切削加工),现有精墩凸凹模相邻面进行研磨时,一般将工件直接放置于工作台上,需要人工手持对正并夹紧,之后利用研磨棒进行研磨,在解决精墩凸凹模研磨问题的同时还存在以下缺点:

3.手持进行研磨时,精墩凹凸模之间容易发生滑动,进而导致精墩凸凹模研磨位置发生相对错位,对精墩凸凹模相邻面的研磨精度造成影响,不便于后期进行装配。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种精墩凸凹模专用夹具。

5.本实用新型的目的通过以下技术方案来实现:一种精墩凸凹模专用夹具,包括底座,所述底座的两侧均收上部凸处形成凸起部,两个所述凸起部与底座围合成定位槽,两个所述凸起部的一侧固定连接有第一限位块,所述定位槽依次滑动连接有精墩凹模和精墩凸模,所述精墩凹模与精墩凸模相邻侧面的中部依次开设有第一研磨槽和第二研磨槽。

6.可选的,两个所述凸起部两端的中部均开设有螺纹孔,四个所述螺纹孔的内部均螺纹连接有紧固螺栓,所述第一限位块通过两个紧固螺栓与凸起部的一端固定连接,两个所述凸起部远离第一限位块的一端均固定连接有第二限位块,两个所述第二限位块相邻侧面均与精墩凹模的侧面相贴合,于使用者将精墩凹模和精墩凸模进行安放,便于使用者对精墩凹模和精墩凸模进行压紧。

7.可选的,所述精墩凹模和精墩凸模底面均设置有倒角,所述精墩凹模的顶面低于精墩凸模顶面,所述精墩凹模的宽度与精墩凸模的宽度相同,所述精墩凹模和精墩凸模的侧面均分别与定位槽的侧壁滑动连接,便于使用者推动精墩凹模实现与精墩凸模紧密接触,并防止精墩凹模和精墩凸模发生错位,便于使用者通过研磨棒对第一研磨槽和第二研磨槽进行研磨。

8.可选的,所述第一研磨槽的位置与第二研磨槽的位置相对应,所述第一研磨槽和第二研磨槽围合成圆孔,可以便于使用者通过研磨棒对第一研磨槽和第二研磨槽进行一次性加工,同时可以减少相对误差,便于后期的装配。

9.本实用新型具有以下优点:

10.1、该一种精墩凸凹模专用夹具,通过两个凸起部与底座围合成定位槽,第一限位块与两个凸起部的一端进行固定连接,进而可以便于对精墩凸模进行定位,进而使用者手推精墩凹模,进而可以保证第一研磨槽和第二研磨槽能够相互对应,便于使用者通过研磨棒对第一研磨槽和第二研磨槽进行同步研磨,相对与常规手持研磨,其研磨精度更高。

11.2、该一种精墩凸凹模专用夹具,通过两个凸起部两端的中部均开设有螺纹孔,第一限位块通过两个紧固螺栓与凸起部的一端固定连接,整体结构简单,便于使用者进行组装和使用,且可以保证第一研磨槽和第二研磨槽的研磨精度,便于后期对精墩凹模和精墩凸模进行装配。

附图说明

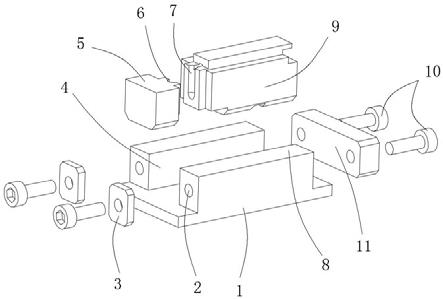

12.图1为本实用新型的爆炸结构示意图;

13.图2为本实用新型的装配结构示意图;

14.图3为本实用新型的精墩凸模结构示意图;

15.图4为本实用新型的精墩凹模结构示意图。

16.图中:1-底座,2-螺纹孔,3-第二限位块,4-定位槽,5-精墩凹模,6-第一研磨槽,7-第二研磨槽,8-凸起部,9-精墩凸模,10-紧固螺栓,11-第一限位块。

具体实施方式

17.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

18.如图1至图4所示,一种精墩凸凹模专用夹具,它包括底座1,底座1的两侧均收上部凸处形成凸起部8,两个凸起部8与底座1围合成定位槽4,两个凸起部8的一侧固定连接有第一限位块11,定位槽4依次滑动连接有精墩凹模5和精墩凸模9,精墩凹模5与精墩凸模9相邻侧面的中部依次开设有第一研磨槽6和第二研磨槽7。

19.作为本实用新型的一种可选技术方案:两个凸起部8两端的中部均开设有螺纹孔2,四个螺纹孔2的内部均螺纹连接有紧固螺栓10,第一限位块11通过两个紧固螺栓10与凸起部8的一端固定连接,两个凸起部8远离第一限位块11的一端均固定连接有第二限位块3,两个第二限位块3相邻侧面均与精墩凹模5的侧面相贴合,两个限位块3可以便于对精墩凹模5和精墩凸模9放入至定位槽4内部时进行导向和定位,便于使用者将精墩凹模5和精墩凸模9进行安放,便于使用者对精墩凹模5和精墩凸模9进行压紧。

20.作为本实用新型的一种可选技术方案:精墩凹模5和精墩凸模9底面均设置有倒角,精墩凹模5的顶面低于精墩凸模9顶面,精墩凹模5的宽度与精墩凸模9的宽度相同,精墩凹模5和精墩凸模9的侧面均分别与定位槽4的侧壁滑动连接,精墩凹模5和精墩凸模9的两侧均分别与凸起部8的两侧面相接触,从而便于可以限制精墩凹模5和精墩凸模9的自由度,便于使用者推动精墩凹模5实现与精墩凸模9紧密接触,并防止精墩凹模5和精墩凸模9发生错位,便于使用者通过研磨棒对第一研磨槽6和第二研磨槽7进行研磨。

21.作为本实用新型的一种可选技术方案:第一研磨槽6的位置与第二研磨槽7的位置相对应,第一研磨槽6和第二研磨槽7围合成圆孔,可以便于使用者通过研磨棒对第一研磨槽6和第二研磨槽7进行一次性加工,同时可以减少相对误差,便于后期的装配。

22.该实用新型使用时需要以下步骤:

23.1)安装时,将第一限位块11放置于两个凸起部8的一端,并通过两个紧固螺栓10与螺纹孔2进行螺纹连接,对第一限位块11和凸起部8进行紧固;

24.2)两个第二限位块3通过两个紧固螺栓10与螺纹孔2螺纹连接,与两个凸起部8的

另一端固定连接;

25.3)将精墩凸模9和精墩凹模5依次放入定位槽4的内部,之后用手指进行压紧,从而便于实现将精墩凸模9和精墩凹模5紧密贴合,同时使第一研磨槽6和第二研磨槽7位置相对应,便于使用者通过外部研磨棒对第一研磨槽6和第二研磨槽7进行同步研磨,相对于传统直接将第一研磨槽6和第二研磨槽7放置于工作台,手扶对正进行研磨来说,定位槽4和第一限位块11可以限制精墩凹模5和精墩凸模9的自由度,便于提高整体研磨精度。

26.综上所述,使用者使用时,通过两个凸起部8与底座1围合成定位槽4,第一限位块11与两个凸起部8的一端进行固定连接,进而可以便于对精墩凸模9进行定位,进而使用者手推精墩凹模5,进而可以保证第一研磨槽6和第二研磨槽7能够相互对应,便于使用者通过研磨棒对第一研磨槽6和第二研磨槽7进行同步研磨,相对与常规手持研磨,其研磨精度更高,再通过两个凸起部8两端的中部均开设有螺纹孔2,第一限位块11通过两个紧固螺栓10与凸起部8的一端固定连接,整体结构简单,便于使用者进行组装和使用,且可以保证第一研磨槽6和第二研磨槽7的研磨精度,便于后期对精墩凹模5和精墩凸模9进行装配。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。