1.本实用新型涉及压铸模具,具体公开了一种释压稳定的压铸模具。

背景技术:

2.压铸模具通常是由高强度的合金加工而成,压铸过程是,先将金属液浇铸到型腔中,再利用模具内腔对金属液施加高压,加工获得与压铸型腔匹配的金属件,压铸是一种常见的金属件制作工具。

3.将高温熔融的金属液浇铸到压铸型腔后,为提高所获金属件的密度,通过腔内空间收缩的方法来对其内部的金属液进行施压,从而获得金属件,但现有技术中的压铸模具在加压的过程中,腔内形成的气压无法有效排出,会影响金属件的成型效果。

技术实现要素:

4.基于此,有必要针对现有技术问题,提供一种释压稳定的压铸模具,压铸过程中能够有效释放内部的气体,压铸成型效果稳定可靠。

5.为解决现有技术问题,本实用新型公开一种释压稳定的压铸模具,包括从上至下依次设置的上垫板、上模板、下模板、下模座和下垫板,上垫板与上模板之间通过第一弹簧连接;

6.上垫板中设有主流道,主流道的底端连接有进料管,上垫板的底部固定有压铸凸模块,上模板中设有通料孔和让位孔,进料管滑动连接于通料孔中,压铸凸模块滑动连接于让位孔中;

7.下模板上设有压铸凹模腔,压铸凹模腔顶部的一侧连接有分流道,分流道的底面从上至下靠近压铸凹模腔倾斜,分流道位于通料孔的下方,压铸凹模腔的侧壁顶部设有竖立延伸的第一排气槽,第一排气槽的顶端连接有水平延伸的第二排气槽,第一排气槽底端所在的水平面位于分流道的下方,下模座中设有升降腔,升降腔中设有与压铸凹模腔连接的脱料机构。

8.进一步的,上模板中设有至少一根第一冷却管,第一冷却管位于让位孔外。

9.进一步的,第二排气槽远离第一排气槽的一端连接有第三排气槽,第三排气槽的深度大于第二排气槽的深度。

10.进一步的,下模板中设有至少一根第二冷却管,第二冷却管位于压铸凹模腔外。

11.进一步的,脱料机构包括升降板,升降板与升降腔的顶壁或底壁之间连接有第二弹簧,升降板上固定有与压铸凹模腔连接的顶料体。

12.进一步的,压铸凹模腔贯穿下模板与升降腔连接,顶料体滑动连接于压铸凹模腔中。

13.本实用新型的有益效果为:本实用新型公开一种释压稳定的压铸模具,设置有可靠的排气释压结构,浇铸熔融的金属液到压铸凹模腔之后,不断下降的压铸凸模块能够对压铸凹模腔加压并挤出金属液内部的气体,由于分流道位于第一排气槽的上方,能够有效

避免气体从分流道处排出,可有效避免金属液回流到分流道中而影响成型效果,纵向竖立延伸的第一排气槽能够延长排气时间,压铸成型效果稳定可靠。

附图说明

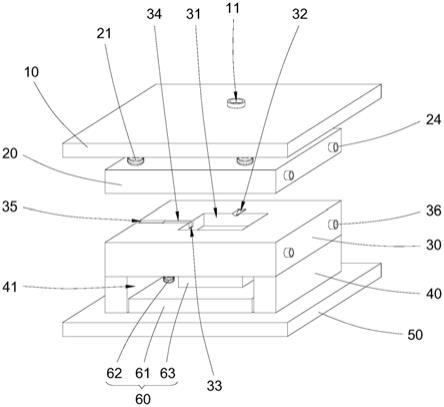

14.图1为本实用新型的立体结构示意图。

15.图2为本实用新型的剖面结构示意图。

16.附图标记为:上垫板10、主流道11、进料管12、压铸凸模块13、上模板20、第一弹簧21、通料孔22、让位孔23、第一冷却管24、下模板30、压铸凹模腔31、分流道32、第一排气槽33、第二排气槽34、第三排气槽35、第二冷却管36、下模座40、升降腔41、下垫板50、脱料机构60、升降板61、第二弹簧62、顶料体63。

具体实施方式

17.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

18.参考图1、图2。

19.本实用新型实施例公开一种释压稳定的压铸模具,包括从上至下依次设置的上垫板10、上模板20、下模板30、下模座40和下垫板50,上垫板10与上模板20之间通过第一弹簧21连接;

20.上垫板10中设有主流道11,主流道11的底端连接有进料管12,上垫板10的底部固定有压铸凸模块13,上模板20中设有通料孔22和让位孔23,进料管12滑动连接于通料孔22中,压铸凸模块13滑动连接于让位孔23中;

21.下模板30上设有压铸凹模腔31,压铸凹模腔31顶部的一侧连接有分流道32,分流道32的底面从上至下靠近压铸凹模腔31倾斜,即分流道32靠近压铸凹模腔一端的深度大于另一端的深度,能够确保金属液能够顺利流入到压铸凹模腔31中,分流道32位于通料孔22的下方,压铸凹模腔31的侧壁顶部设有竖立延伸的第一排气槽33,第一排气槽33的顶端连接有水平延伸的第二排气槽34,第一排气槽33底端所在的水平面位于分流道32的下方,能够提高排气动作的可靠性,下模座40中设有升降腔41,升降腔41中设有与压铸凹模腔31连接的脱料机构60。

22.本实用新型加工时,外部压力机驱动上垫板10运动,进料管12、压铸凸模块13和上模板20一并下降,上模板20贴于下模板30的上方能够有效避免金属液洒出,熔融的金属液从主流道11经过进料管12、通料孔22和分流道32进入到压铸凹模腔31中;外部压力机继续驱动上垫板10下降,压铸凸模块13和进料管12继续下降,压铸凸模块13将压铸凹模腔31内部的金属液压实,直至压铸凸模块13将第一排气槽33完全堵塞,过程中第一弹簧21被不断压缩;冷却成型后开模获得压铸金属件。本实用新型设置第一排气槽33竖立纵向延伸的结构,可有效延长排气时间,能够确保压铸过程中压铸凹模腔31内部的空气能够被有效排出释放,从而提高压铸的加工精度,且第一排气槽33的底端位于分流道32的下方,能够有效避免气体从分流道32排出而导致金属液回流影响压铸成型效果。

23.在本实施例中,上模板20中设有至少一根第一冷却管24,第一冷却管24位于让位孔23外,能够有效提高冷却成型的效率,第一冷却管24内部流通有冷却水等冷却剂。

24.在本实施例中,第二排气槽34远离第一排气槽33的一端连接有第三排气槽35,第三排气槽35的深度大于第二排气槽34的深度,第三排气槽35贯穿下模板30的侧壁,相较于第二排气槽34下陷设置的第三排气槽35能够有效提高整体排气系统的排气效率,从而提高成型的品质。

25.在本实施例中,下模板30中设有至少一根第二冷却管36,第二冷却管36位于压铸凹模腔31外,能够有效提高冷却成型的效率,第二冷却管36内部流通有冷却水等冷却剂。

26.在本实施例中,脱料机构60包括升降板61,升降板61与升降腔41的顶壁或底壁之间连接有第二弹簧62,即升降板61与下模板30或下垫板50之间连接有第二弹簧62,升降板61上固定有与压铸凹模腔31连接的顶料体63。

27.基于上述实施例,压铸凹模腔31贯穿下模板30与升降腔41连接,顶料体63滑动连接于压铸凹模腔31中,浇铸金属液的过程中,顶料体63的顶面形成浇铸腔的底面,脱料顶出时,顶料体63不会对金属件形成凹陷等缺陷,整体压铸动作可靠。

28.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

技术特征:

1.一种释压稳定的压铸模具,其特征在于,包括从上至下依次设置的上垫板(10)、上模板(20)、下模板(30)、下模座(40)和下垫板(50),所述上垫板(10)与所述上模板(20)之间通过第一弹簧(21)连接;所述上垫板(10)中设有主流道(11),所述主流道(11)的底端连接有进料管(12),所述上垫板(10)的底部固定有压铸凸模块(13),所述上模板(20)中设有通料孔(22)和让位孔(23),所述进料管(12)滑动连接于所述通料孔(22)中,所述压铸凸模块(13)滑动连接于所述让位孔(23)中;所述下模板(30)上设有压铸凹模腔(31),所述压铸凹模腔(31)顶部的一侧连接有分流道(32),所述分流道(32)的底面从上至下靠近所述压铸凹模腔(31)倾斜,所述分流道(32)位于所述通料孔(22)的下方,所述压铸凹模腔(31)的侧壁顶部设有竖立延伸的第一排气槽(33),所述第一排气槽(33)的顶端连接有水平延伸的第二排气槽(34),所述第一排气槽(33)底端所在的水平面位于所述分流道(32)的下方,所述下模座(40)中设有升降腔(41),所述升降腔(41)中设有与所述压铸凹模腔(31)连接的脱料机构(60)。2.根据权利要求1所述的一种释压稳定的压铸模具,其特征在于,所述上模板(20)中设有至少一根第一冷却管(24),所述第一冷却管(24)位于所述让位孔(23)外。3.根据权利要求1所述的一种释压稳定的压铸模具,其特征在于,所述第二排气槽(34)远离所述第一排气槽(33)的一端连接有第三排气槽(35),所述第三排气槽(35)的深度大于所述第二排气槽(34)的深度。4.根据权利要求1或2所述的一种释压稳定的压铸模具,其特征在于,所述下模板(30)中设有至少一根第二冷却管(36),所述第二冷却管(36)位于所述压铸凹模腔(31)外。5.根据权利要求1所述的一种释压稳定的压铸模具,其特征在于,所述脱料机构(60)包括升降板(61),所述升降板(61)与所述升降腔(41)的顶壁或底壁之间连接有第二弹簧(62),所述升降板(61)上固定有与所述压铸凹模腔(31)连接的顶料体(63)。6.根据权利要求5所述的一种释压稳定的压铸模具,其特征在于,所述压铸凹模腔(31)贯穿所述下模板(30)与所述升降腔(41)连接,所述顶料体(63)滑动连接于所述压铸凹模腔(31)中。

技术总结

本实用新型系提供一种释压稳定的压铸模具,包括上垫板、上模板、下模板、下模座和下垫板,上垫板与上模板之间通过第一弹簧连接;上垫板中设有主流道,主流道的底端连接有进料管,上垫板的底部固定有压铸凸模块,上模板中设有通料孔和让位孔,进料管滑动连接于通料孔中,压铸凸模块滑动连接于让位孔中;下模板上设有压铸凹模腔,压铸凹模腔顶部的一侧连接有分流道,压铸凹模腔的侧壁顶部设有竖立的第一排气槽,第一排气槽的顶端连接有水平的第二排气槽,第一排气槽底端所在的水平面位于分流道的下方。本实用新型压铸凸模块能够挤出金属液内部的气体,可有效避免金属液回流到分流道中而影响成型效果,压铸成型效果稳定可靠。压铸成型效果稳定可靠。压铸成型效果稳定可靠。

技术研发人员:张作坚

受保护的技术使用者:东莞市鸿威精密五金制品有限公司

技术研发日:2021.08.30

技术公布日:2022/2/11