1.本实用新型涉及压铸模具技术领域,具体涉及一种水冷散热的压铸模具。

背景技术:

2.合金制品是常见的生活用品,由于合金制品具有强度高、耐用性好、可装配性强等优点被广泛应用于家居产品、医疗设备、建筑材料、运动器材等领域中。合金制品的制作过程中,通常在一定温度下将熔融状态下的合金材料搅拌均匀,然后射入压铸模具中,合金材料在压铸模具的型腔中成型,经过冷却固化后得到成型的合金产品,然后通过顶针将合金产品从压铸模具中推落。常规的压铸模具,为了提高模具的散热效率,通常在模具中增加一个循环管道,循环管道两端分别与进水管、排水管连接,由于循环管道平行摆放,导致循环管道内的积水难以排出,拆装进水管、排水管时,积水容易使模具受潮,存在较大的缺陷。

技术实现要素:

3.针对以上问题,本实用新型提供一种水冷散热的压铸模具,通过水冷散热,散热效率高,并且将进水接口、排水接口设置在底部,能够解决积水问题。

4.为实现上述目的,本实用新型通过以下技术方案来解决:

5.一种水冷散热的压铸模具,包括上模、下模,所述上模包括顶板、位于所述顶板下端中部的上模仁,所述下模包括载板、固定在所述载板上端中部的下模仁、固定在所述载板下侧的第一支撑座、第二支撑座,所述上模仁与所述下模仁之间配合形成一个型腔,所述第一支撑座、第二支撑座之间形成一个避让区域,所述避让区域内设有推板,所述推板上连接有顶针,所述顶针上端可延伸至所述型腔内侧,所述载板内侧设有第一通道,所述第一通道绕设在所述下模仁外侧,所述第一通道两端下侧分别连接有第二通道、第三通道,所述第二通道、第三通道均位于所述避让区域上侧,所述第二通道、第三通道下端分别连接有第一陶瓷套管、第二陶瓷套管,所述推板上设有供所述第一陶瓷套管、第二陶瓷套管穿过的第一避让孔,所述第一陶瓷套管下端连接有进水接口,所述第二陶瓷套管下端连接有排水接口,所述载板下端设有滑槽,所述滑槽内设有导热石墨片,所述导热石墨片下端连接有铝合金导热柱,所述推板上设有供所述铝合金导热柱穿过的第二避让孔。

6.具体的,所述上模仁上端中部设有进料口,所述进料口下端连接有流道,所述流道下端与所述型腔贯通。

7.具体的,所述载板外侧固定有气缸,所述气缸的输出端连接有推块,所述推块与所述推板固定连接。

8.具体的,所述第一陶瓷套管、第二陶瓷套管上端与所述载板螺纹连接。

9.具体的,所述顶板两侧边缘均设有缺口槽,所述顶板两侧还设有若干上下贯通的通孔,所述通孔与所述缺口槽之间连接有气孔。

10.本实用新型的有益效果是:

11.1.本实用新型的压铸模具,载板内侧设有第一通道,第一通道两端下侧分别连接

有第二通道、第三通道,第二通道、第三通道下端分别连接有第一陶瓷套管、第二陶瓷套管,第一陶瓷套管下端连接有进水接口,第二陶瓷套管下端连接有排水接口,进水管与进水接口连接,排水管与排水接口连接,将进水接口、排水接口设置在模具底部,停止水冷工作时,能够使第一通道内的水排空,解决第一通道内存在积水的问题;

12.2.在载板下端设有滑槽,滑槽内设有导热石墨片,导热石墨片下端连接有铝合金导热柱,完成压铸后,型腔内部的热量能够通过导热石墨片、铝合金导热柱快速传递到外界,提升了压铸产品的冷却速度;

13.3.在顶板两侧边缘均设有缺口槽,顶板两侧还设有若干上下贯通的通孔,通孔与缺口槽之间连接有气孔,提高了模具的散热效率。

附图说明

14.图1为本实用新型的一种水冷散热的压铸模具的俯视图。

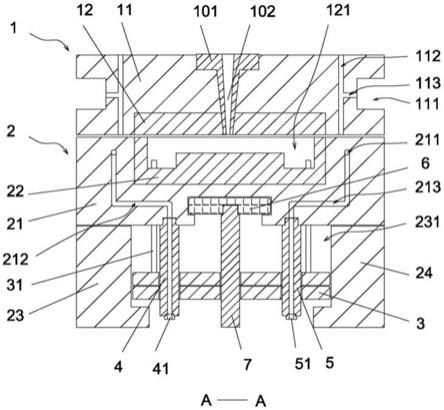

15.图2为图1中a-a面的剖面图。

16.图3为本实用新型的一种水冷散热的压铸模具的主视图。

17.附图标记为:上模1、顶板11、缺口槽111、通孔112、气孔113、上模仁12、型腔121、进料口101、流道102、下模2、载板21、第一通道211、第二通道212、第三通道213、下模仁22、第一支撑座23、第二支撑座24、避让区域231、推板3、顶针31、第一陶瓷套管4、进水接口41、第二陶瓷套管5、排水接口51、导热石墨片6、铝合金导热柱7、气缸8、推块81。

具体实施方式

18.下面结合实施例和附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

19.如图1-3所示:

20.一种水冷散热的压铸模具,包括上模1、下模2,上模1包括顶板11、位于顶板11下端中部的上模仁12,下模2包括载板21、固定在载板21上端中部的下模仁22、固定在载板21下侧的第一支撑座23、第二支撑座24,上模仁12与下模仁22之间配合形成一个型腔121,第一支撑座23、第二支撑座24之间形成一个避让区域231,避让区域231内设有推板3,推板3上连接有顶针31,顶针31上端可延伸至型腔121内侧,载板21内侧设有第一通道211,第一通道211绕设在下模仁22外侧,第一通道211两端下侧分别连接有第二通道212、第三通道213,第二通道212、第三通道213均位于避让区域231上侧,第二通道212、第三通道213下端分别连接有第一陶瓷套管4、第二陶瓷套管5,推板3上设有供第一陶瓷套管4、第二陶瓷套管5穿过的第一避让孔,第一陶瓷套管4下端连接有进水接口41,第二陶瓷套管5下端连接有排水接口51,进水接口41用于连接进水管,排水接口51用于连接排水管,完成压铸后,通过进水管向排水接口51通入冷水,冷水依次通过第一陶瓷套管4、第二通道212、第一通道211、第三通道213、第二陶瓷套管5、排水接口51后,从排水管排出,冷水在流动过程中,能够将模具中的热量带出,从而达到水冷散热效果,而且将进水接口41、排水接口42设置在模具的底部,停止水冷工作时,可以将第一通道211内的水排空,解决第一通道211内存在积水的问题,为了提高型腔121中压铸产品的冷却速度,在载板21下端设有滑槽,滑槽内设有导热石墨片6,导热石墨片6下端连接有铝合金导热柱7,型腔121内部的热量能够通过导热石墨片6、铝合金

导热柱7快速传递到外界,提升了压铸产品的冷却速度,推板3上设有供铝合金导热柱7穿过的第二避让孔。

21.优选的,上模仁12上端中部设有进料口101,进料口101下端连接有流道102,流道102下端与型腔121贯通。

22.优选的,载板21外侧固定有气缸8,气缸8的输出端连接有推块81,推块81与推板3固定连接,气缸8用于驱动推板3,在上模1、下模2开模后,利用气缸8的驱动将顶针31向上顶出,从而将型腔121内的压铸产品顶出。

23.优选的,第一陶瓷套管4、第二陶瓷套管5上端与载板21螺纹连接。

24.优选的,为了进一步提升模具的散热效果,顶板11两侧边缘均设有缺口槽111,顶板11两侧还设有若干上下贯通的通孔112,通孔112与缺口槽111之间连接有气孔113。

25.以上实施例仅表达了本实用新型的1种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。