1.本实用新型涉及五金件加工设备技术领域,尤其是指一种五金管件自动倒角机构。

背景技术:

2.现有技术中,五金管件的倒角操作多是需要人工将五金管件放置到倒角加工设备的夹具上,其布局凌乱、复杂,存在很大的安全隐患、操作不安全,自动化程度低下,工作效率低。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种五金管件自动倒角机构,能够实现自动上料,自动地对五金管件进行内倒角,自动化程度高,工作效率高。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.一种五金管件自动倒角机构,其包括工作台以及设置于所述工作台的机架,还包括震动落料盘装置、载移底座装置、夹筒装置、上料装置以及倒角装置,所述震动落料盘装置设置于所述机架,所述震动落料盘装置设有落料滑道部件,所述载移底座装置包括滑动安装于工作台的第一滑动底座以及滑动安装于所述第一滑动底座的第二滑动底座,所述夹筒装置设置于所述机架,所述夹筒装置设有夹孔,所述夹孔用于夹持五金管件,所述上料装置包括滑动安装于所述第二滑动底座的上料底座部件以及设置于上料底座部件的推杆部件,所述上料底座部件设有落料通孔和落料缺口,所述落料缺口设置于所述上料底座部件的一端,所述推杆部件设置于所述上料底座部件的另一端,所述落料通孔和所述落料缺口连通,所述落料缺口与所述落料滑道部件的落料端相对应设置,所述推杆部件活动设有推杆,所述推杆活动设置于所述落料通孔,所述落料通孔与所述夹孔相对应设置,所述倒角装置设置于所述第二滑动底座上,所述倒角装置设有磨头部件,所述磨头部件与所述夹孔相对应设置。

6.进一步地,所述自动倒角机构还包括挡料装置,所述挡料装置包括固定部件、挡止部件、滑动杆部件和弹簧,所述固定部件固定设置于所述机架,所述滑动杆部件的一端滑动安装于所述固定部件,所述滑动杆部件的另一端与所述挡止部件连接,所述挡止部件位于所述落料滑道部件的落料端,所述挡止部件用于封堵所述落料滑道部件的落料端,所述弹簧套装于所述滑动杆部件的外周壁,所述弹簧的一端与所述固定部件抵触,所述弹簧的另一端与所述挡止部件抵触,所述上料底座部件设有所述落料缺口的一端与所述挡止部件相对应设置。

7.进一步地,所述滑动杆部件设有杆头,所述杆头的外径大于所述滑动杆部件的外径,所述杆头位于所述固定部件的一侧,所述弹簧位于所述固定部件的另一侧。

8.进一步地,所述落料滑道部件倾斜设置,所述落料滑道部件的落料端安装有落料控制部件,所述落料控制部件用于控制单个五金管件下落。

9.进一步地,所述机架设置有切削液喷管,所述切削液喷管的喷液口与所述夹孔相对应设置。

10.本实用新型的有益效果:本技术的震动落料盘装置、载移底座装置、夹筒装置、上料装置以及倒角装置配合动作,结构设计合理巧妙,实现五金管件的自动上料,自动地对五金管件进行内倒角,自动化程度高,工作效率高。

附图说明

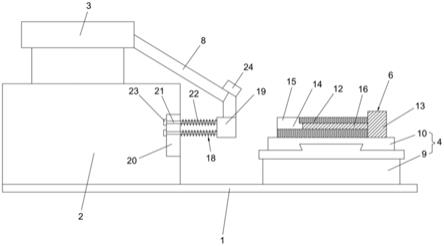

11.图1为本实用新型第一视角的整体结构示意图一。

12.图2为本实用新型第一视角的整体结构示意图二。

13.图3为本实用新型第二视角的整体结构示意图一。

14.图4为本实用新型第二视角的整体结构示意图二。

具体实施方式

15.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

16.如图1至图4所示,本实用新型提供的一种五金管件自动倒角机构,其包括工作台1以及设置于工作台1的机架2,还包括震动落料盘装置3、载移底座装置4、夹筒装置5、上料装置6以及倒角装置7,震动落料盘装置3设置于机架2,震动落料盘装置3设有落料滑道部件8,载移底座装置4包括滑动安装于工作台1的第一滑动底座9以及滑动安装于第一滑动底座9的第二滑动底座10,夹筒装置5设置于机架2,夹筒装置5设有夹孔11,夹孔11用于夹持五金管件26,上料装置6包括滑动安装于第二滑动底座10的上料底座部件12以及设置于上料底座部件12的推杆部件13,上料底座部件12设有落料通孔14和落料缺口15,落料缺口15设置于上料底座部件12的一端,推杆部件13设置于上料底座部件12的另一端,落料通孔14和落料缺口15连通,落料缺口15与落料滑道部件8的落料端相对应设置,推杆部件13活动设有推杆16,推杆16活动设置于落料通孔14,落料通孔14与夹孔11相对应设置,倒角装置7设置于第二滑动底座10上,倒角装置7设有磨头部件17,磨头部件17与夹孔11相对应设置。

17.实际运用中,震动落料盘装置3可选用震动盘;第一滑动底座9可以沿图3和图4中的x方向和y方向移动;上料时,第一滑动底座9沿x方向移动,上料底座部件12的落料缺口15移动至落料滑道部件8的落料端,五金管件26从落料滑道部件8的落料端下落,并进入落料通孔14;随后,第一滑动底座9沿x方向的反方向移动一段距离,再沿y方向移动一段距离,使得落料通孔14与夹孔11相对应,第一滑动底座9再沿x方向移动一段距离,推杆部件13驱使推杆16活动,使得五金管件26推进夹孔11内,夹筒装置5将五金管件26夹紧;第一滑动底座9沿依次x方向的反方向移动一段距离、y方向的反方向移动一段距离,使得磨头部件17与五金管件26相对应,第一滑动底座9沿x方向移动进刀,倒角装置7驱使磨头部件17转动,使得磨头部件17对五金管件26进行内倒角。本技术能够实现自动上料,自动地对五金管件26进行内倒角,自动化程度高,工作效率高。

18.本实施例中,自动倒角机构还包括挡料装置18,挡料装置18包括固定部件20、挡止部件19、滑动杆部件21和弹簧22,固定部件20固定设置于机架2,滑动杆部件21的一端滑动安装于固定部件20,滑动杆部件21的另一端与挡止部件19连接,挡止部件19位于落料滑道

部件8的落料端,挡止部件19用于封堵落料滑道部件8的落料端,弹簧22套装于滑动杆部件21的外周壁,弹簧22的一端与固定部件20抵触,弹簧22的另一端与挡止部件19抵触,上料底座部件12设有落料缺口15的一端与挡止部件19相对应设置。滑动杆部件21设有杆头23,杆头23的外径大于滑动杆部件21的外径,杆头23位于固定部件20的一侧,弹簧22位于固定部件20的另一侧。具体的,上料时,上料底座部件12移动并与挡止部件19相抵,弹簧22被压缩,落料滑道部件8的落料端与落料缺口15连通,五金管件26从落料滑道部件8落至落料通孔14后,上料底座部件12远离挡止部件19,弹簧22自动恢复,挡止部件19封堵落料滑道部件8的落料端。挡料装置18结构设计巧妙,能够自动封堵落料滑道部件8的落料端,实现五金管件26的逐个落料,提高工作效率。

19.本实施例中,落料滑道部件8倾斜设置,落料滑道部件8的落料端安装有落料控制部件8,落料控制部件8用于控制单个五金管件26下落。

20.本实施例中,机架2设置有切削液喷管25,切削液喷管25的喷液口与夹孔11相对应设置。

21.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

22.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。