1.本实用新型涉及管道加工设备技术领域,特别涉及一种钢塑复合管钢带成型装置。

背景技术:

2.钢塑复合管,产品以无缝钢管、焊接钢管为基管,内壁涂装高附着力、防腐、食品级卫生型的聚乙烯粉末涂料或环氧树脂涂料。采用前处理、预热、内涂装、流平、后处理工艺制成的给水镀锌内涂塑复合钢管,是传统镀锌管的升级型产品,钢塑复合管一般用螺纹连接、沟槽连接、法兰连接。

3.目前,钢塑复合管中的钢带主要采用挤压成型的方式,但是现有的钢塑复合管的钢带成型装置中,从放卷辊放下来的钢带由于重力影响容易下垂从而影响钢带的成型效果,且放卷辊上的钢带使用完毕后,工作人员无法及时的发现,容易导致设备空转,造成能源的浪费。

技术实现要素:

4.针对现有技术不足,本实用新型解决的技术问题是提供一种钢塑复合管钢带成型装置,解决从放卷辊放下来的钢带由于重力影响容易下垂从而影响钢带的成型效果的问题。

5.为了解决上述问题,本实用新型所采用的技术方案是:一种钢塑复合管钢带成型装置,包括机架、放卷辊、挤压机构和牵引辊,所述放卷辊转动连接在机架上,所述挤压机构转动连接在机架上,所述挤压机构包括轴线沿竖直方向布置的竖直挤压辊和轴线沿水平方向布置的水平挤压辊,所述挤压机构沿钢带前进方向的首端和末端均设置为水平挤压辊,竖直挤压辊设置在水平挤压辊之间;所述牵引辊转动连接在机架上并且牵引钢带依次经过水平挤压辊、竖直挤压辊以及另一个水平挤压辊;沿着钢带前进的方向,水平挤压辊、竖直挤压辊以及另一个水平挤压辊的挤压槽的深度以及宽度依次递减;所述机架上固定有气囊,所述气囊位于水平挤压辊与放卷辊之间。

6.本技术方案的技术原理为:钢带缠绕在放卷辊上,从放卷辊上放下来的钢带依次经过水平挤压辊、竖直挤压辊以及水平挤压辊的挤压后成型,牵引辊用于牵引钢带,同时牵引辊与后面的水平挤压辊配合可以起到调直的作用;设置气囊,从放卷辊上放下来的钢带下垂落在气囊上,气囊对下垂的钢带起到支撑的作用,避免从放卷辊放下来的钢带下垂对钢带的成型效果产生影响。

7.本方案产生的有益效果是:与现有的钢成型设备相比,现有的钢带成型设备中,从放卷辊放下来的钢带由于重力影响容易下垂从而影响钢带的成型效果;而本技术方案中通过在放卷辊与水平挤压辊之间设置气囊,气囊对钢带产生支撑作用,避免从放卷辊放下来的钢带下垂对钢带的成型效果产生影响。

8.进一步,所述竖直挤压辊的数量设置为2-5个,并且沿着钢带前进的方向,所述竖

直挤压辊的深度和宽度依次递减。

9.通过设置2-5个竖直挤压辊,实现钢带的逐级挤压,使钢带更好地定型。

10.进一步,所述机架上固定有沿水平方向布置的固定板,所述气囊固定在固定板上端,所述气囊的内顶部固定有按压开关,所述按压开关的触点竖直朝下布置,所述按压开关通过控制器与牵引辊的电源电性连接。

11.下垂的钢带落在气囊上,钢带向下挤压气囊,气囊内部的按压开关触点被按压,按压开关通过控制器控制牵引辊的电源通电,当钢带使用完毕后,气囊不再受到钢带的挤压,按压开关在气囊的弹性作用力下向上运动并且与固定板分离,按压开关的触点不再被按压,按压开关通过控制器控制牵引辊的电源断电。

12.进一步,所述机架上固定有固定盒,所述固定盒的顶部开口,所述固定盒的内部设置有丝杆,所述丝杆的轴线沿水平方向布置,所述丝杆贯穿固定盒的侧壁并且延伸至固定盒的外侧,所述丝杆上螺纹套接有固定块,所述固定块卡设在所述固定盒的内部,所述竖直挤压辊的下端固定在所述固定块上。

13.固定块不可旋转仅可沿着固定盒水平滑动,通过旋拧丝杆驱动固定块沿着固定盒水平滑动,从而可调整竖直挤压辊的位置,从而可调整成对布置的竖直挤压辊之间的间距以适用不同宽度的钢带。

14.进一步,所述丝杆上位于固定盒外侧的一端上固定有手柄。通过设置手柄,方便旋拧丝杆。

15.进一步,所述气囊的材质为透明材质。方便观察按压开关,当按压开关有损坏时可及时更换。

附图说明

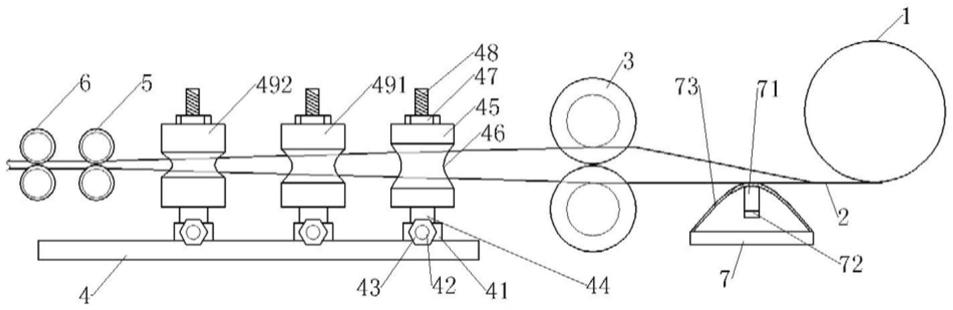

16.图1为整体结构示意图。

具体实施方式

17.下面通过具体实施方式进一步详细说明:

18.说明书附图中的附图标记包括:放卷辊1、钢带2、第一挤压辊3、安装台4、固定盒41、丝杆42、手柄43、固定块44、第二挤压辊45、挤压槽46、螺母47、螺杆48、第三挤压辊491、第四挤压辊492、第五挤压辊5、牵引辊6、固定板7、按压开关71、按压开关的触点72、气囊73。

19.实施例基本如附图1所示:

20.一种钢塑复合管钢带成型装置,包括机架、放卷辊1、挤压机构和牵引辊6,如图1所示,放卷辊1转动连接在机架上,机架上固定有安装台4,挤压机构安装在安装台4上,挤压机构包括从右至左依次布置的第一挤压辊3、第二挤压辊45、第三挤压辊491、第四挤压辊492和第五挤压辊5,第一挤压辊3、第二挤压辊45、第三挤压辊491、第四挤压辊492和第五挤压辊5均成对布置并且对称分布在钢带2的前进方向的两侧,其中,第一挤压辊3和第五挤压辊5为水平挤压辊,第二挤压辊45、第三挤压辊491和第四挤压辊492为竖直挤压辊,第一挤压辊3、第二挤压辊45、第三挤压辊491、第四挤压辊492和第五挤压辊5的挤压槽46的深度和宽度依次递减,牵引辊6位于第五挤压辊5的左侧,牵引辊6成对布置并且对称分布在钢带2的前进方向的两侧,钢带2依次经过第一挤压辊3、第二挤压辊45、第三挤压辊491、第四挤压辊

492、第五挤压辊5和牵引辊6。

21.钢带2缠绕在放卷辊1上,从放卷辊1上放下来的钢带2在牵引辊6的牵引下依次经过一挤压辊、第二挤压辊45、第三挤压辊491、第四挤压辊492和第五挤压辊5的挤压后成型,牵引辊6用于牵引钢带2,同时牵引辊6与第五挤压辊5配合可以起到调直的作用。

22.本实施例中,如图1所示,安装台4上固定有固定盒41,固定盒41的顶部开口,固定盒41的内部设置有丝杆42,丝杆42的轴线沿水平方向布置,丝杆42贯穿固定盒41的侧壁并且延伸至固定盒41的外侧,丝杆42与固定盒41螺纹连接,丝杆42上螺纹套接有固定块44,固定块44卡设在固定盒41的内部,第二挤压辊45的下端固定在固定块44上。

23.固定盒41将固定块44限位,固定块44不可旋转仅可沿着固定盒41水平滑动,通过旋拧丝杆42驱动固定块44沿着固定盒41水平滑动,从而可调整成对布置的第二挤压辊45之间的位置,同理,可以调整成对布置的第一挤压辊3、第三挤压辊491、第四挤压辊492、第五挤压辊5之间的位置,从而可以适应不同尺寸的钢带2的挤压。

24.如图1所示,为了方便旋拧丝杆42,丝杆42上位于固定盒41外侧的一端上固定有六棱柱状的手柄43。通过设置手柄43,方便旋拧丝杆42

25.为了方便更换不同尺寸的挤压辊,如图1所示,以第二挤压辊45为例,固定块44上同轴固定有螺杆48,第二挤压辊45同轴套设在螺杆48上,螺杆48上位于第二挤压辊45上方的部分上螺纹连接有螺母47。

26.拧紧螺母47便可将第二挤压辊45限位在螺杆48上,当需要更换第二挤压辊45时,拧松螺母47便可将第二挤压辊45取下。同理,可进行第三挤压辊491、第四挤压辊492、第一挤压辊3、第五挤压辊5以及牵引辊6的更换。

27.如图1所示,机架上固定有气囊73,气囊73位于第一挤压辊3与放卷辊1之间,机架上固定有沿水平方向布置的固定板7,气囊73固定在固定板7的上端,气囊73的内顶部固定有按压开关71,按压开关的触点72竖直朝下布置,按压开关71通过控制器与牵引辊6的电源电性连接,当气囊73内部的按压开关71触点被按压,按压开关71通过控制器控制牵引辊6的电源通电,当气囊73内部的按压开关71触点被松开,按压开关71通过控制器控制牵引辊6的电源断电。

28.通过设置气囊73,从放卷辊1上放下来的钢带2下垂落在气囊73上,气囊73对下垂的钢带2起到支撑的作用,避免从放卷辊1放下来的钢带2下垂对钢带2的成型效果产生影响。同时,下垂的钢带2落在气囊73上,钢带2向下挤压气囊73,气囊73内部的按压开关71触点被按压,按压开关71通过控制器控制牵引辊6的电源通电,当钢带2使用完毕后,气囊73不再受到钢带2的挤压,按压开关71在气囊73的弹性作用力下向上运动并且与固定板7分离,按压开关的触点72不再被按压,按压开关71通过控制器控制牵引辊6的电源断电,从而可以实现放卷辊1上的钢带2加工完毕后,牵引辊6自动断电,避免因工作人员未及时发现导致的设备空转以及能源的浪费

29.本实施例中,气囊73的材质为透明材质。方便观察按压开关71,当按压开关71有损坏时可及时更换。

30.具体实施过程如下:

31.手动牵引放卷辊1上的钢带2,使钢带2依次经过第一挤压辊3、第二挤压辊45、第三挤压辊491、第四挤压辊492、第五挤压辊5以及牵引辊6后,打开牵引辊6的电源,本成型装置

自动对钢带2进行挤压成型。其中,气囊73可以对从放卷辊1上放下来的钢带2起到支撑的作用,同时钢带2加工的过程中,钢带2挤压气囊73使按压开关的触点72被按压,牵引辊6持续牵引,当放卷辊1上的钢带2使用完毕后,气囊73复位,按压开关的触点72不再被按压,牵引辊6断电并停止工作。

32.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。