1.本技术涉及切削刀具的技术领域,尤其是涉及一种硬质合金复合钻。

背景技术:

2.目前,从实体材料上加工出孔或扩大已有孔的刀具称为孔加工刀具,如麻花钻、中心钻、扁钻、深孔钻等可以在实体材料上加工出孔,而铰刀、扩孔钻、镗刀等可以在已有孔的材料上进行扩孔加工,麻花钻是通过其相对固定轴线的旋转切削以钻削工件的圆孔的工具,麻花钻一般通过钻夹头安装于车床上。

3.公开号为cn107008951a的中国专利公开了一种钻铰复合刀具,包括柄部和切削部,所述切削部包括主切削刃和副切削刃,所述副切削刃包括两组刃带组,每组所述刃带组包括呈螺旋状设置的一条主刃带和至少一条副刃带,各所述副刃带依次设于所述主刃带的一侧,两组刃带组关于所述柄部轴线中心对称,其中一组刃带组中的主刃带与另一组中最后一条副刃带的之间形成两条主排屑槽。进行切削时,主切削刃先切削工件,副切削刃进入工件,接着主刃带首先进行切削作用,当主刃带完成切削作用后,副刃带进入工件进行挤压加工,使工件得到更好的加工表面质量,简化了加工工艺。

4.针对上述中的相关技术,发明人认为当切削部出现损坏时,工作人员需要将钻夹头上的螺钉先拧松,再将柄部从钻夹头的钻套中取出,将新的刀具的柄部插入套筒并拧紧钻夹头上的螺钉,完成对切削部的更换,更换步骤较为繁琐。

技术实现要素:

5.为了方便工作人员迅速更换切削部,本技术提供一种硬质合金复合钻。

6.本技术提供的一种硬质合金复合钻采用如下的技术方案:

7.一种硬质合金复合钻,包括钻柄和固定于所述钻柄一端的切削部,所述钻柄背离所述切削部的一端设置有加长柄,所述加长柄朝向所述钻柄的端壁开设有供所述钻柄插接的对接槽,所述对接槽的槽底壁固定有卡块,所述钻柄上开设有供所述卡块插接的卡槽,所述钻柄上设置有用于自动锁紧所述钻柄的反锁组件。

8.通过采用上述技术方案,工作人员将加长柄根据要求固定在车床上,然后将钻柄插接对接槽,并使卡块卡接卡槽,接着反锁组件自动锁紧钻柄,驱动车床后,加长柄转动使卡块带动钻柄转动,需要更换切削部时,工作人员驱停车床,接着解除反锁组件对钻柄的锁紧限位作用,然后将钻柄取出并将新的刀具的钻柄插接对接槽,完成对切削部的更换,有利于工作人员迅速更换切削部。

9.可选的,所述反锁组件包括滑动穿接所述钻柄的侧壁的锁紧块,所述对接槽的槽壁上开设有供所述锁紧块卡接的通槽,所述卡块上设置有用于抵推所述锁紧块卡接所述通槽抵推块。

10.通过采用上述技术方案,工作人员将钻柄插接对接槽,并使卡块卡接卡槽,锁紧块向下移动,对接槽的顶面与通槽的顶面共面时,通过抵推块抵推锁紧块卡接通槽,实现锁紧

钻柄,需要更换切削部时,按压锁紧块至锁紧块脱离通槽时,将钻柄取出并将新的刀具的钻柄插接对接槽,完成对切削部的更换,有利于工作人员迅速更换切削部。

11.可选的,所述加长柄上设置有锁紧杆,所述钻柄上开设有供所述锁紧杆插接的对接孔,所述锁紧杆上设置有挡块,所述加长柄上开设有供所述挡块滑动连接的凹槽,所述凹槽的槽壁上开设有供所述挡块转入的限位槽;

12.所述挡块转入限位槽时,所述锁紧杆插接所述对接孔。

13.通过采用上述技术方案,工作人员将钻柄插接对接槽,然后将锁紧杆插接对接孔,挡块朝向对接孔滑动,锁紧杆抵贴对接孔的孔底壁时,通过转动锁紧杆带动挡块转入限位槽内,挡块配合限位槽对锁紧杆形成限位作用,实现进一步锁紧钻柄,有利于降低锁紧杆在离心力作用下脱离对接孔的可能性。

14.可选的,所述钻柄上开设有供所述锁紧块滑动穿接的穿接槽,所述穿接槽连通所述卡槽,所述锁紧块上固定连接有用于限制所述锁紧块脱离所述穿接槽的凸块,所述穿接槽的槽壁上开设有供所述凸块滑动连接的滑槽。

15.通过采用上述技术方案,工作人员驱动车床后,加长柄带动钻柄高速转动,锁紧块产生离心力,滑槽与凸块对锁紧块形成限位作用,有利于降低锁紧块在离心力作用下脱离通槽的可能性。

16.可选的,所述通槽内滑动设置有用于朝向所述卡槽抵推所述锁紧块的抵推板,所述抵推板上设置有供人手推动的推杆。

17.通过采用上述技术方案,需要按压锁紧块时,工作人员推动推杆,推杆抵推抵推板沿通槽朝向穿接槽滑动,抵推板抵推锁紧块使锁紧块脱离通槽时,将钻柄取出,方便了工作人员按压锁紧块,有利于工作人员迅速更换切削部。

18.可选的,所述钻柄上固定有卡接块,所述对接槽的槽侧壁上开设有供所述卡接块卡接的卡接槽。

19.通过采用上述技术方案,工作人员将钻柄插接对接槽,并使卡接块卡接卡接槽,实现进一步锁紧钻柄,提升了钻柄与加长柄之间的连接稳定性,卡接块配合卡块分担了锁紧杆与锁紧块受到的载荷,有利于保护锁紧杆与锁紧块。

20.可选的,所述锁紧杆上设置有转动盘,所述锁紧杆上套设有弹簧,所述弹簧的一端固定连接所述转动盘,所述弹簧的另一端贴合所述加长柄;

21.所述弹簧无压力状态下时,所述锁紧杆脱离所述对接孔。

22.通过采用上述技术方案,需要更换切削部时,工作人员转动转动盘使锁紧杆转动带动挡块转出限位槽,在弹簧的作用下,锁紧杆滑动至脱离对接孔,接着工作人员按压锁紧块,将钻柄取出并将新的刀具的钻柄插接对接槽,完成对切削部的更换,方便了工作人员迅速更换切削部。

23.可选的,所述对接槽的槽底壁上设置有用于抵贴所述钻柄的橡胶垫片。

24.通过采用上述技术方案,钻孔时,钻柄与加长柄高速转动,橡胶垫片通过形变能够吸收刀具的振动能量,降低刀具的振动频率,有利于在钻孔时保护刀具。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.工作人员将加长柄根据要求固定在车床上,然后将钻柄插接对接槽,并使卡块卡接卡槽,接着反锁组件自动锁紧钻柄,驱动车床后,加长柄转动使卡块带动钻柄转动,需要

更换切削部时,驱停车床,接着解除反锁组件对钻柄的锁紧限位作用,然后将钻柄取出并将新的刀具的钻柄插接对接槽,完成对切削部的更换,有利于工作人员迅速更换切削部;

27.将钻柄插接对接槽,并使卡块卡接卡槽,锁紧块向下移动,对接槽的顶面与通槽的顶面共面时,通过抵推块抵推锁紧块卡接通槽,实现锁紧钻柄,需要更换切削部时,按压锁紧块至锁紧块脱离通槽时,将钻柄取出并将新的刀具的钻柄插接对接槽,完成对切削部的更换,有利于工作人员迅速更换切削部;

28.将钻柄插接对接槽,然后将锁紧杆插接对接孔,挡块朝向对接孔滑动,锁紧杆抵贴对接孔的孔底壁时,通过转动锁紧杆带动挡块转入限位槽内,挡块配合限位槽对锁紧杆形成限位作用,实现进一步锁紧钻柄,有利于降低锁紧杆在离心力作用下脱离对接孔的可能性。

附图说明

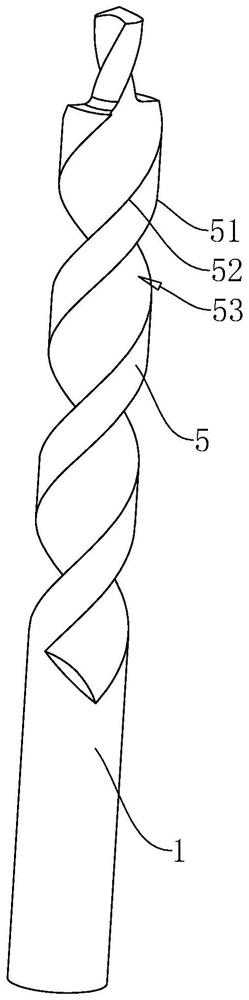

29.图1是本技术实施例中用于体现刃带、挤光带和排屑槽的结构示意图。

30.图2是本技术实施例中用于体现钻柄、切削部和加长柄的结构示意图。

31.图3是本技术实施例中用于体现加长柄、钻柄、卡块、反锁组件、锁紧杆、挡块、转动盘、弹簧、挡板、推杆、抵推板、卡接块、推块和橡胶垫片的局部剖视图。

32.附图标记说明,1、钻柄;11、卡槽;12、对接孔;13、穿接槽;131、滑槽;14、卡接块;2、加长柄;21、对接槽;211、通槽;212、抵推板;213、挡板;214、推杆;215、卡接槽;22、卡块;23、凹槽;231、限位槽;24、橡胶垫片;25、穿接孔;3、反锁组件;31、锁紧块;311、凸块;312、橡胶块;32、抵推块;321、引导圆角;4、锁紧杆;41、挡块;42、转动盘;43、弹簧;5、切削部;51、刃带;52、挤光带;53、排屑槽。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.本技术实施例公开了一种硬质合金复合钻。参照图1,一种硬质合金复合钻包括钻柄1,钻柄1的顶端固定有切削部5。切削部5沿纵向螺旋设置有一对刃带51和一对挤光带52,刃带51和挤光带52之间形成有排屑槽53,刃带51和挤光带52形成的整体呈麻花状。进行切削时,切削部5钻入工件,刃带51先对工件进行切削作用,接着挤光带52对工件进行较孔,实现降低加工出孔的孔壁的表面粗糙度。本技术实施例中切削部5可采用高速钢和硬质合金材质,适用于钛合金、复材、铝合金及钢件的单一材料加工出孔,也适用于几种材料叠层加工出孔。本技术实施例中切削部5可采用全磨制工艺加工成型,有利于提升切削部5与钻柄1的同轴度,降低了加工出孔的孔壁的表面粗糙度。

35.参照图2和图3,钻柄1的底端设置有加长柄2,加长柄2的顶壁开设有供钻柄1插接的对接槽21。对接槽21的槽底壁上固定有卡块22,钻柄1的底壁上开设有供卡块22插接的卡槽11。卡块22的顶壁上设置有反锁组件3。

36.安装刀具时,工作人员将加长柄2根据要求固定在车床上,然后将钻柄1插接对接槽21,并使卡块22卡接卡槽11,接着反锁组件3自动锁紧钻柄1,驱动车床后,加长柄2转动使卡块22带动钻柄1转动。需要更换切削部5时,工作人员驱停车床,接着解除反锁组件3对钻柄1的锁紧限位作用,然后将钻柄1取出并将新的刀具的钻柄1插接对接槽21,完成对切削部

5的更换,有利于工作人员迅速更换切削部5。

37.参照图3,钻柄1的侧壁上沿水平方向开设有穿接槽13,穿接槽13连通卡槽11。反锁组件3包括滑动穿接穿接槽13的锁紧块31,对接槽21的槽壁上相对穿接槽13开设有供锁紧块31卡接的通槽211。卡块22的顶壁上固定有抵推块32,抵推块32朝向锁紧块31的一侧设置有引导圆角321,锁紧块31背离卡槽11的一侧固定有橡胶块312。

38.安装刀具,工作人员将钻柄1插接对接槽21,并使卡块22卡接卡槽11,锁紧块31向下移动带动橡胶块312向下移动,接着抵推块32通过引导圆角321挤压橡胶块312使橡胶块312发生形变,对接槽21的顶面与通槽211的顶面共面时,在橡胶块312的作用力下,锁紧块31卡接通槽211,实现锁紧钻柄1。需要更换切削部5时,将按压锁紧块31使橡胶块312发生形变,锁紧块31脱离通槽211时,将钻柄1取出并将新的刀具的钻柄1插接对接槽21,完成对切削部5的更换,有利于工作人员迅速更换切削部5。

39.参照图3,加长柄2的侧壁上沿水平方向开设有穿接孔25,穿接孔25内滑动穿接有锁紧杆4。穿接孔25的孔壁上沿穿接孔25的轴向开设有凹槽23,锁紧杆4的侧杆壁的顶部固定有挡块41,挡块41滑动连接凹槽23。钻柄1的侧壁上开设有供锁紧杆4插接的对接孔12,穿接孔25的孔壁上开设有供挡块41转入的限位槽231,限位槽231连通凹槽23。

40.工作人员将钻柄1插接对接槽21,然后将锁紧杆4插接对接孔12,挡块41朝向对接孔12滑动,锁紧杆4抵贴对接孔12的孔底壁时,通过转动锁紧杆4带动挡块41转入限位槽231内,挡块41配合限位槽231对锁紧杆4形成限位作用,起到对钻柄1的第二重锁紧作用,有利于提升钻柄1与加长柄2之间的连接稳定性。驱动机床后,加长柄2高速转动,锁紧杆4产生离心力,有利于降低锁紧杆4在离心力作用下脱离对接孔12的可能性。

41.参照图3,锁紧杆4背离钻柄1的一端固定有转动盘42。锁紧杆4上套设有弹簧43,弹簧43的一端固定连接转动盘42,且弹簧43的另一端贴合加长柄2的侧壁。需要更换切削部5时,工作人员转动转动盘42使锁紧杆4转动带动挡块41转出限位槽231,在弹簧43的作用下,锁紧杆4滑动至脱离对接孔12,接着工作人员按压锁紧块31,将钻柄1取出并将新的刀具的钻柄1插接对接槽21,完成对切削部5的更换,有利于工作人员迅速更换切削部5。接着工作人员将锁紧杆4插接对接孔12,挡块41朝向对接孔12滑动,锁紧杆4抵贴对接孔12的孔底壁时,通过转动转动盘42使锁紧杆4转动带动挡块41转入限位槽231内,挡块41配合限位槽231对锁紧杆4形成限位作用。

42.参照图3,锁紧块31的顶壁设置有凸块311,穿接槽13的槽壁上开设有供凸块311滑动连接的滑槽131,滑槽131沿穿接槽13的延伸方向延伸,滑槽131朝向钻柄1的一端未贯穿对接槽21的槽侧壁。工作人员驱动车床后,加长柄2带动钻柄1高速转动,锁紧块31产生离心力,滑槽131与凸块311对锁紧块31形成限位作用,有利于降低锁紧块31在离心力作用下脱离通槽211的可能性。

43.参照图3,通槽211内滑动设置有抵推板212,抵推板212背离抵推块32的一侧设置有挡板213,挡板213的侧壁固定连接通槽211的槽壁。抵推板212背离抵推块32的板面上固定有推杆214,推杆214沿通槽211的延伸方向滑动穿接挡板213。

44.需要按压锁紧块31时,工作人员推动推杆214,推杆214抵推抵推板212沿通槽211朝向穿接槽13滑动,抵推板212抵推锁紧块31使橡胶块312发生形变,锁紧块31脱离通槽211时,将钻柄1取出,方便了工作人员按压锁紧块31,有利于工作人员迅速更换切削部5。挡板

213降低了锁紧块31和抵推板212在离心力作用下脱离通槽211的可能性。

45.参照图3,加长柄2的顶壁沿对接槽21的槽壁开设有卡接槽215,卡接槽215沿纵向延伸,钻柄1上固定有卡接块14,卡接块14卡接卡接槽215。工作人员将钻柄1插接对接槽21,并使卡接块14卡接卡接槽215,实现进一步锁紧钻柄1,提升了钻柄1与加长柄2之间的连接稳定性,卡接块14配合卡块22分担了锁紧杆4与锁紧块31受到的载荷,有利于保护锁紧杆4与锁紧块31。

46.参照图3,对接槽21的槽底壁覆盖有橡胶垫片24,卡块22穿接橡胶垫片24。钻孔时,钻柄1与加长柄2高速转动,橡胶垫片24通过形变能够吸收切削部5的振动能量,有利于保护切削部5。

47.本技术实施例一种硬质合金复合钻的实施原理为:安装刀具时,工作人员将加长柄2根据要求固定在车床上,然后将钻柄1插接对接槽21,并使卡块22卡接卡槽11,卡接块14卡接卡接槽215,锁紧块31带动橡胶块312向下移动,接着引导圆角321挤压橡胶块312使橡胶块312发生形变,对接槽21的顶面与通槽211的顶面共面时,在橡胶块312的作用力下,锁紧块31卡接通槽211,接着工作人员将锁紧杆4插接对接孔12,挡块41朝向对接孔12滑动,锁紧杆4抵贴对接孔12的孔底壁时,通过转动转动盘42使锁紧杆4转动带动挡块41转入限位槽231内,完成安装刀具;需要更换切削部5时,工作人员转动转动盘42使锁紧杆4转动带动挡块41转出限位槽231,在弹簧43的作用下,锁紧杆4滑动至脱离对接孔12,接着工作人员推动推杆214,推杆214抵推抵推板212沿通槽211朝向穿接槽13滑动,抵推板212抵推锁紧块31使橡胶块312发生形变,锁紧块31脱离通槽211时,将钻柄1取出并将新的刀具的钻柄1插接对接槽21。

48.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。