1.本发明属于冷却装置技术领域,具体涉及一种焊接电极的快速冷却装置及冷却方法。

背景技术:

2.真空自耗电弧熔炼是国内外钛合金熔炼的最主要生产方式,由于高温条件下钛与空气中的o、n发生反应,因此钛及钛合金熔炼、冷却过程必须隔绝空气。目前,高端钛及钛合金电极多采用真空焊接,焊接结束后采用真空与冲氩冷却,待电极温度小于300℃后,开炉检查清理焊接留疤。通常真空冷却时间大于2h,冲氩冷却时间大于1h,才能保证开炉后电极不与空气反应变色,该冷却过程延长了生产周期,降低了钛及钛合金铸锭的生产效率。个别厂家为提高生产效率,缩短冲氩冷却时间至5-10min,该方式会造成电极局部氧化变色,使铸锭产品中局部氧含量增加,影响钛及钛合金铸锭质量控制。

技术实现要素:

3.针对现有技术中的上述不足,本发明提供了一种焊接电极的快速冷却装置及其使用方法,该装置可有效解决现有的冷却装置存在的冷却时间长的问题。

4.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

5.一种焊接电极的快速冷却装置,包括引流管、进气管路和排气管路,进气管路的两端分别与引流管和炉体连通,排气管路的两端分别与炉体和引流管的末端连通,引流管包括收缩段和扩张段,扩张段上设置有换热器,引流管前端设置有锥形喷嘴。

6.优化地,锥形喷嘴的直径为0.5-2mm,长径比小于2-3:1。

7.优化地,锥形喷嘴与氩气气源连接,氩气气源的进气压力≥0.2mpa。

8.优化地,进气管路直径≥15mm,排气管路直径为进气管路直径的1.5-2倍。

9.优化地,进气管路上设置有进气阀,排气管路上设置有排气阀。

10.优化地,进气管路与炉体的上部连接,排气管路与炉体的下部连接。

11.优化地,收缩段的长径比小于2-3.5:1,扩张段长径比小于30:1。

12.优化地,换热器末端连接有散热风扇。

13.上述方案中,换热器为翅片换热器,该引流管主要是利用文丘里原理,受热的氩气经扩张段和换热器进行降温后,气体形成温度差,促进气体持续循环,循环过程中持续进行热量交换,实现对电极进行降温的目的。

14.上述焊接电极的快速冷却装置的使用方法,包括以下步骤:

15.(1)焊接完成后,关闭炉体上其他阀门,然后,打开进气阀门和排气阀门;

16.(2)通过锥形喷嘴向引流管内充氩,氩气在引流管、排气管路、炉体、进气管路之间形成循环,循环过程中通过换热器将热量散发。

17.本发明所产生的有益效果为:

18.1、本发明的装置置于氩气气源进行连接,氩气实现全密闭式循环,避免其它机械

引流方式带入污染物影响钛产品质量。

19.2、该装置内各部位的尺寸设计合理,利用气体流动及气体降温体积减小形成压差方式,确保充氩停止后,系统仍能循环流动2-5min,系统可有效强化电极传热,冷却时间由1-2h,降低至5-10min。

附图说明

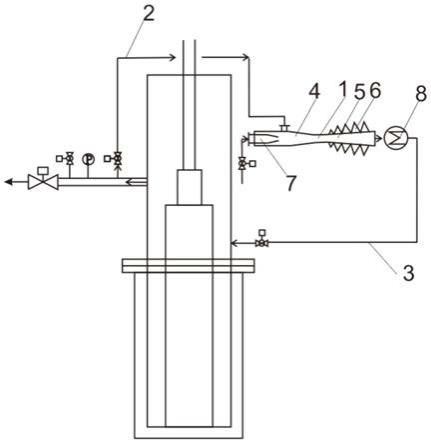

20.图1为本发明的结构示意图;

21.附图标记:1、引流管;2、进气管路;3、排气管路;4、收缩段;5、扩张段;6、换热器;7、锥形喷嘴;8、散热风扇。

具体实施方式

22.下面结合附图对本发明的具体实施方式做详细的说明。

23.本发明的一个实施例中,如图1所示,提供了一种焊接电极的快速冷却装置,包括引流管1、进气管路2和排气管路3,优化地,进气管路2直径20mm,排气管路3直径为进气管路2直径的2倍。

24.进气管路2的两端分别与引流管1和炉体连通,排气管路3的两端分别与炉体和引流管2的末端连通,引流管1包括收缩段4和扩张段5,优化地,收缩段4的长径比2:1,扩张段5长径比小于30:1;扩张段5上设置有换热器6,优化地,换热器6末端连接有散热风扇8。引流管1前端设置有锥形喷嘴7。优化地,锥形喷嘴7的直径为1mm,长径比小于3:1。优化地,锥形喷嘴7与氩气气源连接,氩气气源的进气压力0.3mpa。优化地,进气管路2上设置有进气阀,排气管路上设置有排气阀。优化地,进气管路2与炉体的上部连接,排气管路3与炉体的下部连接。

25.上述的焊接电极的快速冷却装置的使用方法,包括以下步骤:

26.(1)电极杆装辅助电极,吊装自耗电极入,并卡具中心定位固定自耗电极,清理坩埚与上炉室密封,上炉室下降密封,启动真空,打开真空泵阀、排气阀和进气阀,对系统进行抽空,达到钛及钛合金电极真空焊接压力要求(小于5pa),然后关闭排气阀和进气阀;

27.(2)下降电极杆,启动电源,起弧熔炼形成少量熔池后,停止电源、下降电极杆,使辅助电极与自耗电极焊接,关闭真空泵阀,依次打开进气阀和排气阀,启动换热器风机;

28.(3)确认氩气总管压力>0.3mpa,打开氩气进气阀,氩气经喷嘴喷射、喉管、扩大段、换热器与出气管进入炉内电极下侧,气体经过焊接受热部位,经进气管道,在文丘里装置引流作用下,形成氩气密闭循环;受热氩气经扩大段、换热器降温后持续循环2-5min;冷却过程炉内真空由0.3-5pa,充氩至10000-50000pa,充氩时间持续3-5min;系统实现密闭式自循环冷却,冷却时间由1-2h,降低至5-10min。

29.(4)停止充氩以后,关闭氩气进气阀,保持进气阀和排气阀打开,系统持续冷却5-10min后,完成电极冷却,电极温度<300℃;关闭进气阀和排气阀,打开真空阀发空,提升上炉室,清除电极留疤、取出固定夹具,具备封炉熔炼条件。

技术特征:

1.一种焊接电极的快速冷却装置,其特征在于,包括引流管(1)、进气管路(2)和排气管路(3),所述进气管路(2)的两端分别与引流管(1)和炉体连通,所述排气管路(3)的两端分别与炉体和引流管(2)的末端连通,所述引流管(1)包括收缩段(4)和扩张段(5),所述扩张段(5)上设置有换热器(6),所述引流管(1)前端设置有锥形喷嘴(7)。2.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述锥形喷嘴(7)的直径为0.5-2mm,长径比小于2-3:1。3.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述锥形喷嘴(7)与氩气气源连接,氩气气源的进气压力≥0.2mpa。4.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述进气管路(2)直径≥15mm,所述排气管路(3)直径为进气管路(2)直径的1.5-2倍。5.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述进气管路(2)上设置有进气阀,所述排气管路上设置有排气阀。6.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述进气管路(2)与炉体的上部连接,所述排气管路(3)与炉体的下部连接。7.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述收缩段(4)的长径比小于2-3.5:1,所述扩张段(5)长径比小于30:1。8.根据权利要求1所述的焊接电极的快速冷却装置,其特征在于,所述换热器(6)末端连接有散热风扇(8)。9.权利要求1-8中任一项所述的焊接电极的快速冷却装置的使用方法,其特征在于,包括以下步骤:(1)焊接完成后,关闭炉体上其他阀门,然后,打开进气阀和排气阀;(2)通过锥形喷嘴(7)向引流管(1)内充氩,氩气在引流管(1)、排气管路(3)、炉体、进气管路(2)之间形成循环,循环过程中通过换热器(6)将热量散发。

技术总结

本发明公开了一种焊接电极的快速冷却装置及其使用方法,该装置包括引流管、进气管路和排气管路,进气管路的两端分别与引流管和炉体连通,排气管路的两端分别与炉体和引流管的末端连通,引流管包括收缩段和扩张段,扩张段上设置有换热器,引流管前端设置有锥形喷嘴。该装置可有效解决现有的冷却装置存在的冷却时间长的问题。时间长的问题。时间长的问题。

技术研发人员:陈映志 周登科 谭聪 张静 董英杰 段志宏 李国军 梁霜寒

受保护的技术使用者:攀枝花航友新材料科技有限公司

技术研发日:2021.11.24

技术公布日:2022/1/28